Файл: Предоставить краткую геологичесую характеристику Мамонтовского месторождения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 172

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Именно анодные добавки, если с ними переборщить, могут не уменьшить, а ускорить коррозионное разрушение материала. Популярны карбонаты, силикаты, фосфаты, нитрит натрия, как ингибиторы анодной коррозии.

-

Смешанные – добавки, которые замедляют реакции и катодные, а анодные. Смешанные добавки – это хроматы. Хроматы значительно тормозят анодную и катодную реакцию вместе, поэтому они являются наиболее эффективными. Процесс такой реакции протекает по окислительному типу.

Существует классификация ингибиторов по происхождению:

Существует классификация ингибиторов по происхождению:-

Органические – это органические вещества, которые являются более универсальными, так как уменьшают скорость катодных и анодных реакций. К ним можно отнести азот, серу, кислород, ароматические соединения. Главным преимуществом и отличием от неорганических ингибиторов выступает тот факт, что органические вещества адсорбируются только на поверхности материала, не вступая в реакцию с ржавчиной. -

Неорганические ингибиторы коррозии, что это такое? Они содержат неорганические вещества в составе ингибитора. Особенность работы с неорганическими частицами в ингибиторе заключается в том, что при неверно подобранной концентрации, они могут не защитить металл, образовав на нем тончайшую пленку, а наоборот вступить в реакцию с продуктами коррозии и ускорить процесс разрушения. Относятся хроматы, бихроматы натрия и калия, бикарбонат кальция и т.д.

Классификация ингибиторов по механизму действия:

-

Работающие в кислотной среде — амины, ацетиленовые спирты, серосодержащие соединения, альдегиды. Данный тип веществ применяется в газо- и нефтедобывающей промышленности, ими покрываются трубопроводы, по которым идет газ или нефтепродукты, а также изделия, участвующие в этих процессах. Ингибитор коррозии кислотной среды активно борется с катодным и смешанным разрушением. -

Ингибиторы для нейтральных сред – фосфаты, нитриты, аминокислоты, хроматы, алкилфосфаты, сульфонаты. Наибольшее применение нашли в сфере водоснабжения, охлаждения, применяются на морских судах. Здесь также как везде, раствор ингибитора используется в качестве защитного покрытия любых изделий перечисленных отраслей, емкости, несущие конструкции, отдельные элементы. -

Протекающие в щелочной среде. Вещества участвуют в составах специальных моющих средств. Действие их основано на том, что они уменьшают силу тока в его химических источниках. Ингибиторы для таких целей чаще всего используют совместно с катионами.

Свойства ингибиторов коррозии:

Все свойства ингибиторов сводятся к антикоррозийной защите металлических изделий. Механизм работы прост: ингибитор в составе раствора наносится на поверхность элемента и защищает его от внешнего

влияния агрессивных сред. Защита создается с помощью адсорбции (увеличения концентрации ингибитора в растворе и на поверхности материала, соответственно) на металлическом элементе. После появления защитной пленки, главная ее задача – быть полностью нейтральной к воздействиям извне, не менять своих свойств под давлением, температурой и т.д., только в таком случае, ингибитор сможет проявить свои свойства в полной мере и защитить конструкцию в целом.

влияния агрессивных сред. Защита создается с помощью адсорбции (увеличения концентрации ингибитора в растворе и на поверхности материала, соответственно) на металлическом элементе. После появления защитной пленки, главная ее задача – быть полностью нейтральной к воздействиям извне, не менять своих свойств под давлением, температурой и т.д., только в таком случае, ингибитор сможет проявить свои свойства в полной мере и защитить конструкцию в целом.2.4 СОВРЕМЕННЫЕ МЕТОДЫ БОРЬБЫ С КОРРОЗИЕЙ НАЗЕМНОГО И ПОДЗЕМНОГО ОБОРУДОВАНИЯ

Антикоррозионная защита требуется любым инструментальным и конструкционным изделиям, изготовленным из металла, так как в той или иной мере все они испытывают на себе негативное коррозионное влияние среды, окружающей нас.

Подземная коррозия может вызываться жизнедеятельностью микроорганизмов. В настоящее время биокоррозии уделяют большое внимание. Некоторые зарубежные авторы считают, что на долю биокоррозии приходится значительное число всех коррозионных разрушений. Эти данные недостаточно обоснованы, однако активное участие микроорганизмов в подземной коррозии не вызывает сомнений.

Наряду с дальнейшим усиленным развитием практических мероприятий по борьбе с подземной коррозией необходимо более детальное изучение механизма подземной коррозии и построение общей теории подземной коррозии металлов. Такая теория, помимо объяснения и предвидения практических случаев коррозии, позволила бы также повысить эффективность известных методов борьбы с коррозией металлов для почвенных условий и указать новые более совершенные пути борьбы с подземной коррозией

конструкций.

Все современные методы борьбы с коррозией можно разделить на несколько групп:

-

применение электрохимических способов защиты изделий; -

использование защитных покрытий; -

проектирование и выпуск инновационных, высокоустойчивых к процессам ржавления конструкционных материалов; -

введение в коррозионную среду соединений, способных уменьшить

коррозионную активность;

коррозионную активность;-

рациональное строительство и эксплуатация деталей и сооружений из металлов.

Защита от коррозии посредством специальных покрытий.

Чтобы защитное покрытие справлялось с задачами, которые возлагаются на него, оно должно обладать целым рядом особых качеств:

-

быть износостойким и максимально твердым; -

характеризоваться высоким показателем прочности сцепления с поверхностью обрабатываемого изделия (то есть обладать повышенной адгезией); -

иметь такую величину теплового расширения, которая бы незначительно отличалась от расширения защищаемой конструкции; -

быть максимально недоступным для вредных факторов окружающей среды.

Также покрытие должно наноситься на всю конструкцию как можно более равномерно и сплошным слоем.

Все используемые в наши дни защитные покрытия делят на:

-

металлические и неметаллические; -

органические и неорганические.

Такие покрытия, которые мы опишем далее, применяются (и весьма активно) по всему миру. Поэтому о них будет рассказано достаточно подробно.

Борьба с коррозией при помощи органических неметаллических покрытий

Самым распространенным и сравнительно несложным вариантом защиты металлов от ржавления, известным уже очень давно, признается использование лакокрасочных составов. Антикоррозионная обработка материалов такими соединениями характеризуется не только простотой и дешевизной, но еще и следующими положительными свойствами:

-

возможностью нанесения покрытий разных цветовых оттенков - что и элегантный облик конструкциям придает, и надежно защищает их от ржавчины; -

элементарностью восстановления защитного слоя в случае его повреждения.

К сожалению, лакокрасочные составы имеют совсем небольшой

коэффициент термической стойкости, малую стойкость в воде и относительно низкую механическую прочность. По этой причине в соответствии с существующими СНиП их рекомендовано применять в тех случаях, когда на изделия действует коррозия со скоростью не более 0,05 миллиметров в год, а запланированный срок их эксплуатации не превышает десяти лет.

коэффициент термической стойкости, малую стойкость в воде и относительно низкую механическую прочность. По этой причине в соответствии с существующими СНиП их рекомендовано применять в тех случаях, когда на изделия действует коррозия со скоростью не более 0,05 миллиметров в год, а запланированный срок их эксплуатации не превышает десяти лет.К составляющим современных лакокрасочных составов относят такие элементы:

-

краски: суспензии пигментов с минеральной структурой; -

лаки: растворы (коллоидные) смол и масел в растворителях органического происхождения (защита от коррозии при их применении достигается после полимеризации смолы либо масла или их испарения под влиянием дополнительного катализатора, а также при нагреве); -

искусственные и природные соединения, называемые пленкообразователями (например, олифа – самый, пожалуй, популярный неметаллический "защитник" чугуна и стали); -

эмали: лаковые растворы с комплексом подобранных пигментов в измельченном виде; -

смягчители и разнообразные пластификаторы: адипиновая кислота в виде эфиров, дибутилфтолат, касторовое масло, трикрезилфосфат, каучук, другие элементы, которые увеличивают эластичность защитного слоя; -

этилацетат, толуол, бензин, спирт, ксилол, ацетон и другие (данные компоненты нужны для того, чтобы лакокрасочные составы без проблем наносились на обрабатываемую поверхность); -

инертные наполнители: мельчайшие частицы асбеста, тальк, мел, каолин (они делают антикоррозионные возможности пленок более высокими, а также уменьшают траты других составляющих лакокрасочных покрытий); -

пигменты и краски; -

катализаторы (на языке профессионалов – сиккативы): необходимые для быстрого высыхания защитных составов кобальтовые и магниевые соли жирных органических кислот.

Лакокрасочные соединения выбирают с учетом того, в каких условиях эксплуатируется обрабатываемое изделие. Составы на базе эпоксидных элементов рекомендованы для использования в атмосферах, где постоянно присутствуют испарения хлороформа, двухвалентного хлора, а также для

обработки конструкций, находящихся в различных кислотах (азотная, фосфорная, соляная и т. п.).

обработки конструкций, находящихся в различных кислотах (азотная, фосфорная, соляная и т. п.).К кислотам также устойчивы и лакокрасочные составы с полихровинилом. Они, кроме того, применяются для предохранения металла от воздействия масел и щелочей. А вот для защиты конструкций от газов чаще применяются составы на базе полимеров (эпоксидных, фторорганических и иных).

2.5 МЕРОПРИЯТИЯ ПО БОРЬБЕ С КОРРОЗИЕЙ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ

Основные методы борьбы с коррозией нефтепромыслового оборудования, которые сегодня применяют отечественные и зарубежные компании, можно разделить на три группы: химические, физические и технологические.

-

Химические методы основаны на использовании химреагентов, в основном ингибиторов коррозии. Физические методы подразумевают применение коррозионностойких материалов, защитных покрытий и протекторной защиты.

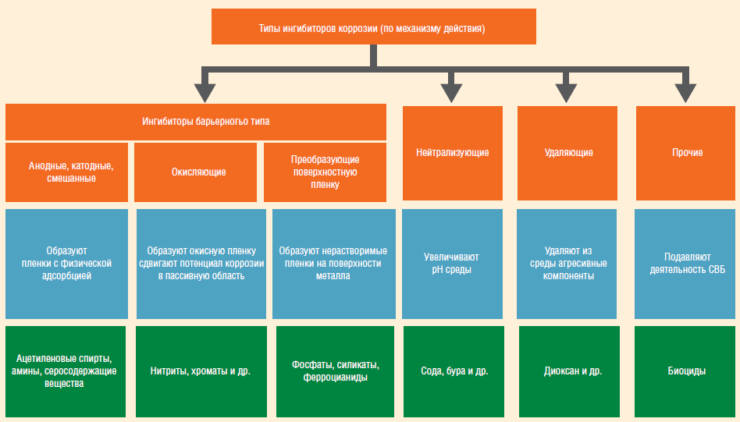

Рисунок 2 – Типы ингибиторов коррозии.

Действие ингибиторов барьерного типа основано на образовании пленок. Анодные, катодные и смешанные ингибиторы барьерного типа

образуют пленки с физической адсорбцией, окисляющие ингибиторы оксидную пленку, ингибиторы, преобразующие поверхностную пленку, нерастворимые пленки на поверхности металла. Нейтрализующие ингибиторы увеличивают рН среды, удаляющие — ликвидируют из нее агрессивные компоненты. Наконец, к группе прочих ингибиторов относятся биоциды, которые подавляют действие сульфатовосстанавливающих бактерий (СВБ).

образуют пленки с физической адсорбцией, окисляющие ингибиторы оксидную пленку, ингибиторы, преобразующие поверхностную пленку, нерастворимые пленки на поверхности металла. Нейтрализующие ингибиторы увеличивают рН среды, удаляющие — ликвидируют из нее агрессивные компоненты. Наконец, к группе прочих ингибиторов относятся биоциды, которые подавляют действие сульфатовосстанавливающих бактерий (СВБ).Выделяют два объекта подачи ингибитора — скважина и пласт. Подача ингибитора в скважину возможна несколькими способами: дозирование с помощью устьевых дозаторов в затрубное пространство, дозирование с помощью устьевых дозаторов в заданную точку по капиллярной трубке, периодическая закачка в заданное пространство с помощью агрегатов и др. (см. «Объекты и способы подачи ингибиторов коррозии»).