Файл: Учреждение высшего образования нижегородский государственный технический университет им. Р. Е. Алексеева.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 45

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Р.Е. АЛЕКСЕЕВА

Кафедра «Технология и оборудование машиностроения»

ГЕОМЕТРИЯ ЛЕЗВИЙНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ

Методические указания к лабораторной работе

по дисциплине

РЕЗАНИЕ МАТЕРИАЛОВ

для студентов, обучающихся по направлению подготовки

бакалавров 15.03.05 «Конструкторско-технологическое

обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения»

всех форм обучения

Нижний Новгород 2019

Составители: Г В Гостев, И Л Лаптев

УДК 621.9 (075.8)

Геометрия лезвийных режущих инструментов: Методические указания к лабораторной работе по дисциплине «Режущий инструмент» для студентов, обучающихся по направлению подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилям подготовки «Технология машиностроения», «Металлообрабатывающие станки и комплексы» всех форм обучения/ НГТУ; Сост: Г В Гостев, И.Л.Лаптев. Н Новгород, 2019.- 14 с.

Рассмотрены виды режущих инструментов, их общие конструктивные элементы, элементы лезвия, даны понятия простейших кинематических схем резания, систем координат и их плоскостей, даны определения углов лезвия, представлены схемы их измерения с помощью специального угломера. Приведён пример построения эскиза проходного резца и рекомендации по эскизированию других инструментов.

ИВЦ ИПТМ. Учебно-методические комплексы кафедры «Технология и оборудование машиностроения». УМК «Резание материалов». Методичка Геометрия.doc.

© Нижегородский государственный

технический университет им. Р.Е.Алексеева, 2019.

Работа выполняется бригадами по 3-4 студента.

1. Цель и задачи работы. Отчётность

Целью лабораторной работы является изучение основных понятий и терминов, относящихся к геометрии лезвийных режущих инструментов всех видов, применяемым в производстве.

Задачи и содержание работы:

1.1. Ознакомиться с режущими инструментами, наиболее часто применяемыми при обработке резанием, и их назначением (резцы - проходные, подрезные, расточные, прорезные, отрезные, фасонные; осевой инструмент – свёрла спиральные, зенкеры, развёртки; фрезы – дисковые, прорезные, отрезные, торцевые, концевые, шпоночные, фасонные, угловые; резьбонарезной инструмент – метчики, резьбовые плашки; протяжной инструмент – протяжка, прошивка (круглые); зуборезный инструмент – зуборезные долбяки, дисковые, концевые, модульные фрезы). Используется дополнительная литература [1-6].

1.2. Изучить конструктивные элементы инструментов (см. с. 4-5).

1.3. Изучить геометрию режущих инструментов (см. с. 5-9).

1.4. Выполнить измерение углов лезвий резцов (см. с. 10-11).

1.5. Выполнить эскизы режущих инструментов, заданных преподавателем (2 резца, осевой инструмент, фреза).

1.6. Выполнить расчет действительных задних углов Д (см. с. 11-12) для условий, заданных преподавателем вариантом таблицы 1.4 журнала-отчета [7].

1.7. Представить отчёт по работе в журнале-отчете [7], передаваемом студентам в электронном виде. Отчет по работе заполняется студентом индивидуально.

В отчете представляются эскизы двух резцов, осевого инструмента, фрезы. В таблицах 1.1 и 1.2 отчета [7] (далее таблица 1) указываются наименования резцов и углы лезвия, полученные в результате измерения. Для некоторых типов резцов (например, для отрезного) заполняются дополнительные столбцы таблиц, в которых указываются углы вспомогательный задний α2 и вспомогательный в плане φ2.

Таблица 1. Геометрия инструментов

| Наименование резца | Углы резца, град. | |||||||||

| Передний γ | Задний главный α | Резания δ | Заострения β | Главный в плане φ | Вспомогат. задний α1 | Вспомогат. в плане φ1 | Наклона реж. кр. λ | | | |

| | | | | | | | | | | |

Отчет подписывается и допускается к защите после исправления студентом всех замечаний преподавателя.

1.8. Получить зачет по работе (ответить на вопросы преподавателя, отчитывается индивидуально каждый студент).

Структура индивидуальной защиты отчёта:

1.8.1. Преподавателем предлагается определенный инструмент.

1.8.2. Студент должен указать название и назначение инструмента. Дается описание схемы работы (форма обрабатываемой поверхности, состав движений инструмента) и конструктивных элементов инструмента (поверхности лезвия, кромки).

1.8.3. Определяется и показывается геометрия инструмента в заданной точке лезвия.

2. Охрана труда

При проведении работы в лаборатории должны выполняться требования действующей инструкции по технике безопасности. Особое внимание при выполнении данной работы следует обращать на опасность травматизма при обращении с острозаточенными лезвиями инструментов и возможное падение инструментов. Также следует учитывать обращение с приборами для замера геометрии, обладающими достаточно большой массой.

3. Конструктивные элементы лезвийных инструментов (более детально данный вопрос будет изучаться в курсе “Режущий инструмент”).

Режущие инструменты имеют крепёжно-присоединительную и рабочую часть, с помощью которой осуществляется процесс срезания припуска (рисунок 1).

Рабочая часть – это часть режущего инструмента, включающая корпус, на котором располагаются: режущая и (при наличии) калибрующая и направляюще-центрирующая части. Корпус может быть цилиндрической, конической или призматической формы. У осевых инструментов (свёрла, зенкеры, развёртки) его называют сердцевиной.

Режущая часть инструмента состоит из одного или нескольких конструктивно обособленных режущих элементов, которые называют зубьями (у резцов головкой, у свёрл могут называть перьями и т.п.).

Каждый режущий элемент содержит одно лезвие клинообразной формы. Лезвие ограничено передней поверхностью А (поверхностью по которой сходит стружка) и задней поверхностью А (поверхность, контактирующая с поверхностью обрабатываемой заготовки). Пересечение поверхностей А и А образуют режущую кромку К.

Обычно на лезвии выполняется две или более режущих кромок. Одна из них главная – та, которая на периметре резания занимает большую часть, другая вспомогательная (рисунок 1). То, что относится к главной режущей кромке, называется главным (главная передняя поверхность (если она не одна), главная задняя поверхность, главная режущая кромка), а то, что относится к вспомогательной режущей кромке, называется вспомогательным. У фасонных инструментов обычно одна режущая кромка – фасонная.

Если режущих кромок больше двух (чаще всего), то им присваиваются другие названия (например, на сверле – поперечная, на резце переходная или радиусная и т.п.).

4. Понятие о кинематике резания

Кинематика резания рассматривает движения, которые осуществляются при резании материалов. Движения при различных видах обработки приведены на рисунках 2,3,4.

Механизмы станка сообщают инструменту и заготовке прямолинейные и вращательные движения, которые, суммируясь, дают результирующее движение резания. В большинстве случаев в него входит главное движение резания DГ с линейной скоростью главного движения Vг (определяется главным движением станка, скорость которого на порядок больше скорости вспомогательного движения), вспомогательное движение резания Ds с линейной скоростью Vs (определяется вспомогательным движением станка). Так как главные и вспомогательные движения осуществляются одновременно, то суммируясь они дают результирующее движение резания De (рисунки 6 и 9) с линейной скоростью VЕ= Vг+ Vs .

5. Геометрия лезвийных режущих инструментов

Под геометрией режущих инструментов понимается совокупность углов, определяющих положение поверхностей и режущих кромок лезвия.

В процессе резания инструментом с заготовки удаляется небольшая масса металла – припуск, который пластически деформируется, часто разрушается, изменяет форму. Полученный в результате этого преобразования металл называют стружкой. После удаления припуска получается деталь. Эти действия производятся передней поверхностью Аγ (рисунок 5), которая в основном определяет форму клина, на котором расположено лезвие. Чем более острым является режущий клин, тем легче отделяется металл с заготовки, но одновременно прочность клина снижается. Поэтому наклон передней поверхности должен быть оптимальным. Оценивается этот наклон передним углом γ. Другая сторона клина – задняя поверхность Аα – должна быть наклонена таким образом, чтобы она минимально взаимодействовала с обработанной поверхностью (т.е. между этими поверхностями должен быть зазор). Но слишком большой зазор приводит к повышенному износу задней поверхности. Оценивается этот зазор задним углом α, который также должен быть оптимальным.

Е

сли режущую кромку расположить перпендикулярно вектору Vг, то стружка будет сходить по передней поверхности Аγ перпендикулярно режущей кромке. Если режущую кромку в плоскости обработанной поверхности повернуть относительно перпендикуляра к VГ (за счет поворота передней поверхности), то и стружка изменит направление схода по А на тот же угол, что дает возможность управлять ее поведением при резании. Положение режущей кромки в этом случае характеризуется углом наклона режущей кромки .

сли режущую кромку расположить перпендикулярно вектору Vг, то стружка будет сходить по передней поверхности Аγ перпендикулярно режущей кромке. Если режущую кромку в плоскости обработанной поверхности повернуть относительно перпендикуляра к VГ (за счет поворота передней поверхности), то и стружка изменит направление схода по А на тот же угол, что дает возможность управлять ее поведением при резании. Положение режущей кромки в этом случае характеризуется углом наклона режущей кромки .Можно также изменять положение режущей кромки относительно направления движения подачи (при его наличии), что дает возможность управлять положением сил, действующих со стороны инструмента на заготовку. Положение режущей кромки в этом случае характеризуется углом в плане φ (углы λ и φ на рисунке 5 не показаны).

Таким образом, изменением положения поверхностей режущего лезвия можно влиять на показатели процесса резания.

5.1. Системы координат

ССК – статическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания VГ. Применяется для приближённого определения углов лезвия в процессе резания, а также для учёта изменения этих углов после установки инструмента на станке. Измерение углов осуществляется с помощью специальных угломеров в лабораторных условиях (см. раздел 6).

КСК – кинематическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания VЕ. Применяется для определения фактических углов лезвия в процессе резания.

ИСК – инструментальная система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу. Применяется для проектирования, изготовления и контроля режущих инструментов. Изучается и используется в курсе «Режущий инструмент».

5.2. Плоскости системы координат

В лабораторной работе определяется геометрия инструментов в статической системе координат (ССК). В её состав входят три взаимно перпендикулярные плоскости со своими исторически сложившимися названиями (рисунок 6).

Рv – основная плоскость. Проводится через рассматриваемую точку режущей кромки перпендикулярно к направлению скорости главного движения резания Vг.

Рn – плоскость резания. Проводится касательно к режущей кромке в рассматриваемой точке и через направление скорости главного движения резания Vг.

Рτ – секущая плоскость. Проводится перпендикулярно линии пересечения основной плоскости Рv и плоскости резания Рn (или нормально проекции режущей кромки на основную плоскость).

5.3 Определение углов лезвия

В рассматриваемой точке режущей кромки определяются четыре угла (рисунки 6 и 7).

В секущей плоскости Рτ определяются углы γ и α.

Передний угол γ – угол в секущей плоскости между передней поверхностью лезвия Аγ и основной плоскостью Рv.

Задний угол α – угол в секущей плоскости между задней поверхностью лезвия Аα и плоскостью резания Рn.

Значения углов γ и α определяют угол заострения лезвия β - угол в секущей плоскости между передней и задней поверхностями лезвия.

В основной плоскости Рv определяется угол φ. Угол в плане φ – угол в основной плоскости между плоскостью резания Рn и рабочей плоскостью Рs (Рs – плоскость, в которой расположены направления скоростей главного движения резания Vг и движения подачи Vs). Второе определение, более удобное при выполнении эскизов: угол в плане φ – угол между проекцией режущей кромки на основную плоскость Рv и направлением скорости движения подачи Vs.

В плоскости резания Рn определяется угол λ. Угол наклона режущей кромки λ – угол в плоскости резания Рn между режущей кромкой (или касательной к ней) и основной плоскостью Рv.

Углы на главной режущей кромке обозначаются без индексов γ, α, φ, λ. На вспомогательной - с индексами γ1, α1, φ1, λ1, на других режущих кромках – с индексами, соответствующими названию кромки.

Знаки углов. Углы задний α и в плане φ всегда не отрицательны. Для определения знака переднего угла γ вводится понятие угла резания δ = 90° - γ (рисунок 6). Если δ > 900, то γ отрицателен, если δ < 900, то γ положителен.

Знак угла наклона режущей кромки . Если вершина режущего лезвия выше остальных точек режущей кромки, то отрицательный, если ниже, то положительный (на рисунке 6 > 0, на рисунке 7 < 0).

5.4. Изображение инструментов на эскизах

В качестве примера на рисунке 7 приведен эскиз токарного проходного правого резца, имеющего две прямолинейные режущие кромки – главную и вспомогательную, с отрицательными γ и λ и углом в плане при вершине ε0=1800-φ0-φ10.

Главный вид резца располагается в основной плоскости Рv. При этом рассматриваемая точка режущей кромки (в которой определяется геометрия) лежит в плоскости чертежа, а вектор скорости главного движения резания Vг перпендикулярен этой плоскости.

На этом виде находятся не режущие кромки, а их проекции на плоскость Рv. Тогда углы главный φ и вспомогательный φ1 определятся в плоскости чертежа между проекциями режущих кромок и направлением подачи. Секущие плоскости Рτ и Рτ1 будут перпендикулярны плоскости чертежа и проекциям режущих кромок. В этих сечениях и показываются передние и задние углы. Для изображения угла наклона режущей кромки λ необходимо дать вид А на режущую кромку, которая находится в плоскости резания Рn.

У резца на лезвии имеются две независимые задние поверхности и одна общая передняя. В связи с этим из восьми углов (по четыре на каждой режущей кромке), определяющих ориентировку лезвия в ССК, шесть являются независимыми, а оставшиеся два могут быть рассмотрены через определенные шесть. Поэтому на вспомогательной режущей кромке, влияние на процесс резания которой невелико, определяются из четырех только два угла, значимо влияющих на возможность осуществления резания – вспомогательный задний α1 и вспомогательный в плане φ1. Аналогично определяется геометрия и для других инструментов.

При изображении главных видов многолезвийных инструментов зуб, на котором расположено рассматриваемое лезвие, поворачивается таким образом, чтобы рассматриваемая точка режущей кромки располагалась в плоскости чертежа. Вектор скорости VГ в этом случае будет перпендикулярен этой плоскости и, следовательно, она будет являться основной Рv. Далее выполняется та же процедура изображения углов, что и для резца.

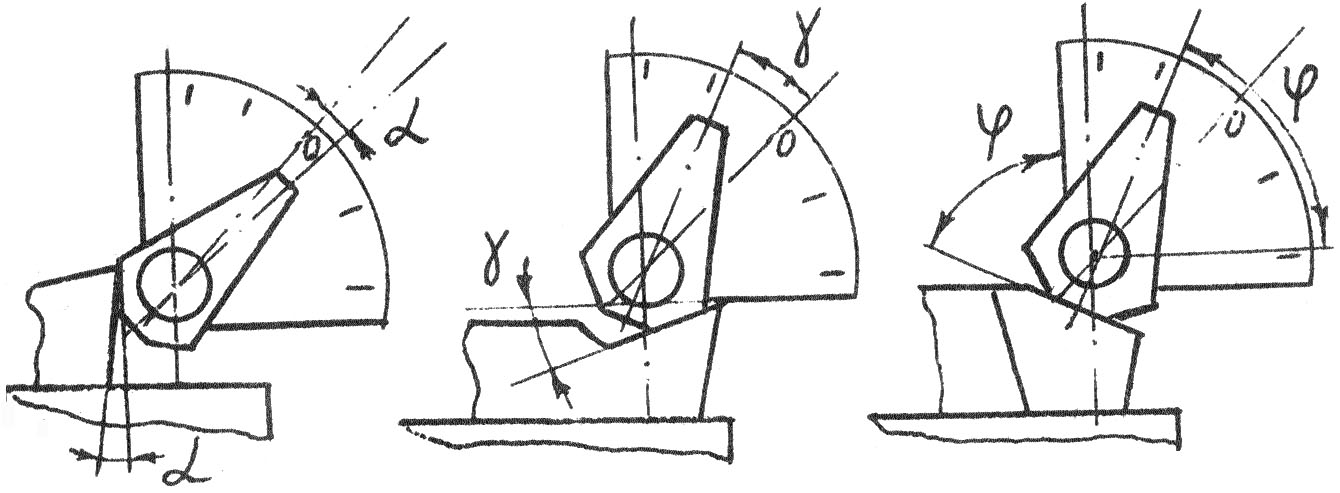

6. Порядок измерения углов резцов с применением специального угломера

При измерении резец кладут опорной (для определенияγ, λи α) или боковой (для определения φ) поверхностью на стол прибора (рисунок 8). Поворачивая стол и перемещая по его поверхности резец, добиваются необходимого взаимного положения плоскости и ребра шаблона, а также соответствующей поверхности или кромки резца (рисунок 8):

-

для измерения γ плоскость шкалы, совпадающая с секущей плоскостью Рτ , должна быть перпендикулярна проекции режущей кромки на основную плоскость (плоскость стола), а ребро III шаблона располагают без просвета на передней поверхности резца; -

для измерения λ плоскость шкалы располагают на передней поверхности резца вдоль главной режущей кромки, и ребро III ложится на нее без просвета; -

для измерения α измерительную головку опускают вниз так, чтобы ее ось находилась на 2-3 мм ниже режущей кромки; плоскость шкалы располагают перпендикулярно проекции главной режущей кромки на основную плоскость и добиваются контакта без просвета ребра I шаблона с задней поверхностью резца; -

для измерения углов φ добиваются контакта без просвета ребра П шаблона с режущей кромкой; отсчет ведут так: если риска шаблона отклоняется вправо от нуля, то проверяемый угол равен 45° минус показание прибора; если риска находится левее нуля, то φ будет равен 45° плюс показание прибора; углы φ, меньшие 45° можно измерять так же, как углы α, при помощи ребра Iшаблона.

Шаблон

7. Действительные углы токарных резцов

Условия, при которых производится измерение геометрии в ССК, не соответствуют условиям, при которых реально осуществляется процесс резания. Поэтому все фактические углы при резании будут отличаться от измеренных в ССК. Так как в большинстве случаев эти отличия не оказывают значительного влияния на процесс резания, то этому особого внимания не уделяют. Однако в ряде случаев с разницей измеренных в ССК и фактических углов приходится считаться.

Наиболее важной является оценка заднего угла, так как он может оказаться отрицательным, что будет препятствовать осуществлению резания.

Несколько причин влияют на изменение геометрии. Во-первых, у токарных станков суппорты для установки резцов имеют горизонтальные опорные плоскости, которые параллельны основной плоскости. В этом случае, если 0, то только в одной точке режущей кромки углы в секущей плоскости могут соответствовать статическим, когда эта точка расположена на уровне оси центров станка – в плоскости, проходящей через ось вращения заготовки и параллельной опорной поверхности для установки резца в резцедержателе. При этом вектор скорости VГ будет перпендикулярен плоскости PV. На рисунке 9 изображено точение диска свободно режущим резцом с =900, имеющим одну прямолинейную режущую кромку с заданным углом .

Режущая кромка пересекает уровень оси центров станка в точке В - в середине ширины b диска. В этой точке статический задний угол равен В. Край диска режущая кромка пересекает в точке А, поднятой над уровнем центров на высоту h. В точке А вектор VГ повернется влево (VГ(А)), в связи с чем повернется и плоскость резания Pnc, заняв положение Pnу из-за установки точки А выше уровня центров. Уменьшение заднего угла (из треугольника ОАВ) составит

У =arcsin 2h / D

Для точки А*, опущенной на высоту h, задний угол увеличится на У.

Обычно резец устанавливается так, чтобы его вершина находилась на уровне центров станка. В этом положении значение геометрических параметров точно соответствует заданным на чертеже угловым размерам. Аналогично рассмотренному выше случаю даже при =0, когда вершина оказывается выше уровня центров, задние углы уменьшаются, а при установке ниже - увеличиваются на величину У.

Вторая причина отличия действительных углов от измеренных связана с тем, что ориентировка КСК относительно VE приводит к повороту координатных плоскостей (рисунок 9, в КСК плоскость резания занимает положение Pnк, в ССК - Pnс).

Так как положение лезвия не меняется, то изменяются фактические значения всех углов. В частности, действительный задний угол уменьшается на величину

tg K = VS / VГ = n SO/ π D n и K = arctg SO / π D,

где SO – подача на оборот (мм/об),

D – диаметр обрабатываемой поверхности (мм).

Без существенных погрешностей можно принять, что действительный задний угол Д для рассматриваемой точки режущей кромки составит

Д = С - K У

Знак «минус» в формуле соответствует случаю расположения точки режущей кромки выше уровня центров, знак «плюс» – ниже.

В выводах по лабораторной работе в журнале-отчете указывается влияние на действительные задние углы лезвия параметров установки инструмента и движения подачи.

Список литературы

-

Трембач Е.Н., Мелетьев Г.А., Схиртладзе А.Г. и др. Резание материалов: Учебник. – 2-е изд., перераб. И доп. – Старый Оскол: ООО «ТНТ», 2007. – 512 с. -

Кожевников Д.В., Кирсанов С.В. Резание материалов: Учебник для студентов высших учебных заведений / под общ. ред. С.В.Кирсанова. – М.: Машиностроение, 2007. – 304 с. -

Справочник конструктора-инструментальщика: Под общ. ред. В.И.Баранчикова. - М.: Машиностроение, 1994. - 560 с. -

Справочник инструментальщика / И.А.Ординарцев, Г.В.Филиппов, А.Н.Шевченко и др.; Под общ. ред. И.А.Ординарцева. - Л.: Машиностроение. Ленингр. отд-ние, 1987. - 846 с. -

Справочник технолога-машиностроителя. Т2: Под ред. А.Г.Косиловой, Р.К.Мещерякова. – М.: Машиностроение, 1986. – 496 с. -

ГОСТ 25762. Обработка резанием. Термины, определения и обозначения общих понятий. -

Журнал – отчет к лабораторным работам по дисциплине «Резание материалов» для студентов, обучающихся по направлению подготовки бакалавров 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» по профилю подготовки «Технология машиностроения» всех форм обучения / НГТУ; Сост: И.Л.Лаптев. Н Новгород, 2019.- 20 с.