Файл: Применяемые технологии гидравлического разрыва пласта 4 Глава Основы механики гидроразрыва пласта 15.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 83

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Обобщение исследований в сфере применения ГРП преследует цель выработать практические рекомендации относительно его проектирования и проведения. По накопленному опыту рекомендована следующая схема проектирования ГРП в нефтяных скважинах: выбор скважины на основе моделирования ее продуктивности для определения отношения фактической продуктивности к потенциальной (с нулевым скин-эффектом) и оценки текущего значения скин-эффекта; исследование развития трещин и профилей приемистости по разрезу скважины; исследование изменения коэффициента приемистости пластов во время нагнетания жидкости в скважину; расчет ожидаемых размеров трещины при возможных режимах нагнетания в скважину; выбор рациональных режимов ГРП; оценка ожидаемой технологической эффективности и экономической целесообразности ГРП.

Мощные ГРП. В 1997 г., например в Украине, внедрен мощный ГРП (МГРП) спецтехникой фирмы «Stewart & Stivenson», рассчитанной на давление до 100 МПа, с компьютерным контролем и управлением, применением неньютоновской жидкости водного геля фирмы «Clearwater, 1пс.» на основе WGA-1 и закрепителя трещины - керамического пропанта IPP 16/30 прочностью на сжатие 85,0 МПа, т.е. вдвое большей прочности песка. Водный гель на основе WGA-1 имеет такие физические свойства - условную вязкость 1500-500 мПа-с при скоростях сдвига 100-800 с-1, возможность коркообразования, низкую теплопроводность. Появилась возможность развивать в пластах широкие высокопроводные трещины большой длины (40-200 м).

В комплект оборудования для МГРП входят три насосных агрегата модели FC-2251, блок манифольда модели IC-320, смеситель модели МС-60, станция контроля и управления процессом модели FC-320 и оборудование устья скважины. Кроме того, иногда применяют агрегаты АЧФ-1050.

Основные технические характеристики оборудования:

-

насосный агрегат оборудован диигатс.ы.-м .о „ильной мощностью 1655 кВт при 2050 об/мин; насос TVC-2000; максимальное рабочее давление - 105 МПа; максимальная подача насоса при разных давлениях: 80 МПа - 1,03 м3/мин, 70 МПа - 1,25 м3/мин, 60 МПа - 1,6 м3/мин; -

блок манифольда позволяет подсоединять насосные агрегаты к манифольду низкого и высокого давления; -

смеситель дает возможность проводить смешивание компонентов технологических жидкостей, развивать производительность до 9,5 м3/мин и поддерживать необходимое давление на входе насосных агрегатов.

Станция контроля и управления предназначена для регистрации данных МГРП и управления оборудованием. Станция укомплектована контрольно-измерительными приборами, двумя компьютерами с современным программным обеспечением для анализа данных МиниГРП, проектирования МГРП и контроля за его проведением.

До восьми параметров регистрируются через каждые три секунды: давление в нагнетательном трубопроводе и заколонном пространстве, расход жидкости (пульпы), закачанный объем, плотность (концентрация пропанта) и прочие.

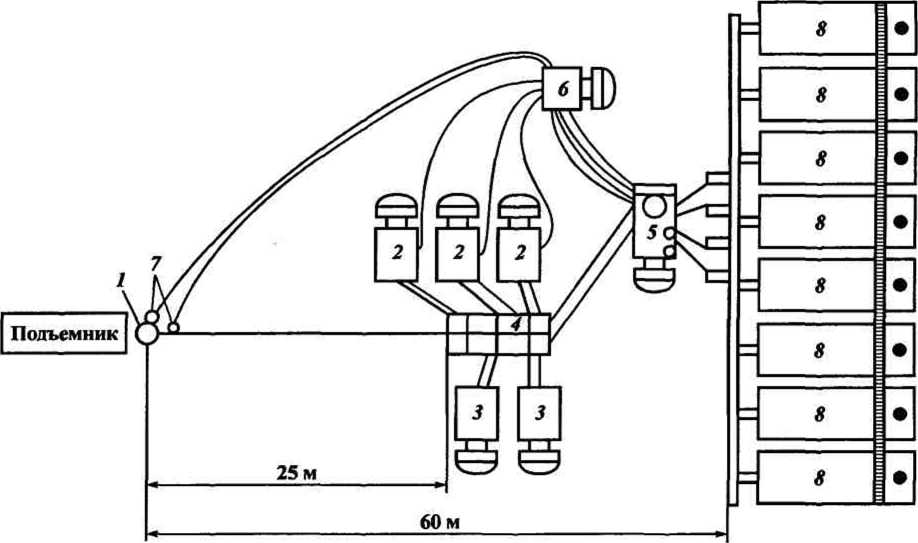

Схема применения нового оборудования во время МГРП показана на рисунке 2.

Рис. 2. Типичная схема обвязки спецтехники для проведения мощного ГРП (МГРП)

Пескосмеситель 5 забирает технологические жидкости из емкостей 8 и подает их при избыточном давлении 0,3-0,6 МПа через коллектор низкого давления блока манифольда 4 насосными агрегатами 2 и 3, которые нагнетают технологически е жидкости в скважину. Ввод пропанта или песка в жидкость осуществляется шнеками смесителя из технологического бака, в который их засыпают из песковоза (на рис. 2 не показан). Иногда для уменьшения нагрузки на пакер и НКТ во время МГРП в затрубном пространстве скважины агрегатом ЦА-320 (на схеме не показан) создают избыточное давление.

Управление работой насосных агрегатов и смесителя и контроль за основными параметрами МГРП осуществляется со станции контроля 6, соединенной системой кабелей с датчиками 7 расхода и давления.

Процесс МГРП проводится в два этапа: сначала малый ГРП (мини-ГРП) с нагнетанием в пласт 30-70 м3 жидкости (пластовой воды, геля) с целью определения давления разрыва и проницаемости пласта, прогнозирование процесса развития трещины, оценки возможности проведения главного ГРП (ГГРП) и уточнение его основных технологических параметров и эффективности. Потом выполняется ГТРП, во время которого в пласт нагнетается жидкость разрыва (гель) с расходом 2,0-3,6 м3/мин, а затем 50-150 м3 пульпы, т.е. геля с 6-25 т пропанта или песка с концентрацией 250-600 кг/м

3, после чего нагнетается продавочная жидкость.

Процесс МГРП отличается от обычного ГРП значительным уменьшением объема пульпы-геля с закрепителем, а следовательно, и сокращением продолжительности процесса в 4-12 раз, уменьшением гидропотерь во время движения по НКТ к пласту почти вдвое и снижением давления на устье до 30 МПа; высокими расходами до 3,6 м3/мин, постепенным повышением концентрации закрепителя в пульпе в пределах 100-600 кг/м3, что обеспечивает закрепление трещины с поверхностной плотностью 1-5 кг/м2. Во время МГРП с рекомендуемыми параметрами раскрывается значительно менее короткая и более широкая трещина, которая после этого лучше заполняется закрепителем. Вследствие этого проводимость трещины, которая является произведением ее ширины на проницаемость, возрастает в десятки раз. При этом рост продуктивности после МГРП достигает 450 %, когда после обычных ГРП - 130-180 %, т.е. новая технология значительно эффективнее и окупается за 6-10 мес, эффект продолжительный - более года, вследствие чего метод значительно результативнее обычного ГРП. В связи с тем, что во время МГРП могут создаваться короткие высокопроводные трещины, данный метод применяют даже в обводненных скважинах.

В табл. 2 приведен сравнительный анализ параметров и результатов обычного и мощного гидроразрыва пласта. Моделирование основных параметров процессов и проводимости вертикальной трещины гидроразрыв показан на примере скважины глубиной 2300 м с эффективной толщиной пласта 17 м, пористостью 11 % и проницаемостью 1.7-10"3 мкм2.

Таблица 2.

Сравнение параметров ГРП и МГРП путем моделирования

| Параметры | ГРП | МГРП | |

| Вода | Водный раствор 0,4% ПАА | Водный гель «Клиарвотер» | |

| Объем пульпы, м3 | 400 | 130 | 30 |

| Масса закрепителя, т | 8 | 8 | 8 |

| Расход жидкости, м3/мин | 3,1 | 3,1 | 3,1 |

| Давление на устье, МПа | 80 | 48 | 50 |

| Потери давления на трение, МПа | 50 | 18 | 21 |

| Закрепленная полудлина трещины, м | 200 | 115 | 38 |

| Закрепленная высота трещины, м | 31 | 50 | 50 |

| Максимальная ширина трещины, мм | 1,8 | 6,6 | 9,5 |

| Средняя закрепленная ширина трещины, мм | 0,5 | 1,1 | 1,8 |

| Средняя концентрация песка в трещине, кг/м2 | 0,64 | 0,69 | 2,1 |

| Средняя проводимость трещины, мкм²*м | 13*10³ | 27*10³ | 750*10³ |

| Безразмерная проводимость трещины | 0,07 | 0,14 | 15 |

| Ожидаемый рост продуктивности, % | 130 | 180 | 450 |

В газовых скважинах первые МГРП проведены в скв. 25- Чутовская и скв. 8-В. Полтавская - водным гелем на основе WGA-1, а в скважине 55-В. Полтавская углеводородным гелем на основе HGA-37. Вследствие закрепления трещин пропан- том IPP 16/30 дебит газа после МГРП увеличился в 3-4 раза до 120-160 тыс. м3/сут, которые свидетельствует о высокой эффективности примененной технологии.

МГРП широко используется в разведочных скважинах, среди которых уникальный процесс осуществлен в скв. 800- III. в интервале глубин 5870-5900 м при давлении на устье 72 МПа. Это подтверждает, что в газовой промышленности завершено экспериментирование с применением новой технологии мощного гидроразрыва пласта, уже освоенной для широкого промыслового внедрения.

Массивный ГРП. Применяют в газоносных пластах проницаемостью до 0,001 мкм2, во время которого развиваются трещины длиной до 1000 м, закрепляемые до 300 т песка.

Глава 2. Основы механики гидроразрыва пласта

Рассмотрим коротко механику гидроразрыва пласта. Теория линейной упругости эффективна для описания напряжения и деформации в пласте и на вершине трещины.

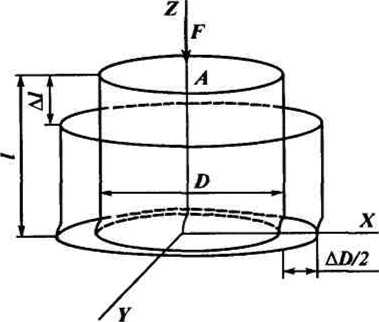

Пласт считается линейно-упругим, а деформации и напряжения, особенно на вершине трещины (кроме, возможно, вокруг стенок трещины), можно описывать теорией упругости. Модуль Юнга и коэффициент Пуассона являются основными механическими параметрами, характеризующими деформацию породы, которые определяют экспериментально (рис.3).

Модуль Юнга Е и коэффициент Пуассона v рассчитываются (рис. 3) по значению заданного вертикального напряжения ст22 и вертикальной деформации е22, предопределяющих деформации в горизонтальной плоскости е„ = е^.

Кроме того, применяются косвенные методы определения перечисленных параметров по результатам интерпретации данных акустического каротажа. Это позволяет построить профили изменения их по разрезу скважины и точнее прогнозировать развитие трещины.

Рис. 3. Схема исследования породы на сжатие с одноосной нагрузкой

В линейной теории упругости концепция деформации в плоскости с модулем Е' используется, чтобы уменьшить проблему пространственности. Деформации в плоскости - рациональное приближение в упрощенном описании ГРП. Важнейшее - как выбрать главную плоскость.

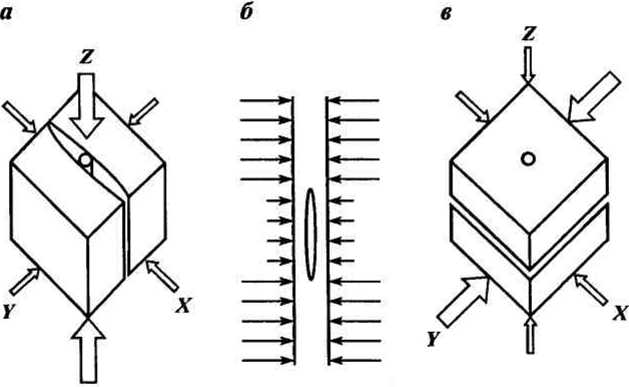

Влияние пространственных напряжений в пласте на развитие трещины показало на рис. 4.

Рис. 4. Схема влияния пространственных напряжений на ориентацию трещины

Здесь величина стрелок пропорциональна напряжениям. Из рис. 4, а видно, что вертикальная трещина развивается в пласте перпендикулярно к наименьшему горизонтальному напряжению (бокового горного давления). Как свидетельствует опыт, на глубинах свыше 300-600 м трещины имеют вертикальную ориентацию. На малых глубинах более вероятно распределение напряжений, изображенное на рис. 4, е, для которого в пласте разовьется горизонтальная трещина. В случае, когда вертикальные напряжения в окружающих пластах больше, чем в пласте с трещиной, они ограничивают ее рост в высоту, как изображено на рис. 4,