Файл: Лабораторная работа 5 Изучение структуры сварного соединения Теоретические сведения.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 33

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лабораторная работа №5 Изучение структуры сварного соединения

-

Теоретическиесведения -

Оборудованиеиматериалы -

Методикавыполненияработы -

Результаты работы. Оформление отчета5Контрольныевопросы

6Списокиспользованныхисточников

Це л ь ра бо т ы: изучить особенности формирования структуры и механических свойств металла шва и зоны термического влияния сварного соединения; изучить основные дефекты сварных соединений.

1 Теоретические сведения

Процесс образования сварного соединения начинается с нагрева и расплавления электродного и основного металла, образования сварочной ванны. Металл ванны подвергается металлургической обработке: раскислению (удалению кислорода), рафинированию (удалению вредных примесей) и легированию для компенсации выгорающих одних химических элементов и введения в расплав других. Сварочная ванна покрывается слоем жидкого шлака, защищающего ее от окружающей среды, под которым и начинается кристаллизация расплавленного металла шва.

Одновременно с образованием сварочной ванны и процессом кристаллизации происходит нагрев околошовной зоны (ОШЗ) основного свариваемого металла. В этой зоне каждый объем металла сварного соединения претерпевает нагрев тем больше, чем ближе он расположен к сварному шву, а затем наступает его охлаждение. Вследствие этого металл сварного соединения при нагреве расширяется, а затем в результате последующего охлаждения происходит его усадка, следовательно, в металле возникают внутренние напряжения сжатия и растяжения. Кроме

температурных (термических) напряжений происходят и структурные напряжения (фазовые), которые также зависят от термического цикла сварки. В зависимости от реальных условий процесса сварки, температуры, скорости нагрева и охлаждения различных участков металл сварного

соединения неоднороден и состоит из следующих двух зон.

Металл шва – это та зона, в которой в связи с нагревом выше температуры плавления (линии ликвидус) свариваемый металл расплавляется в процессе сварки, перемешивается с металлом электрода и затем кристаллизуется. Металл шва имеет литую дендритную структуру и состоит из кристаллов столбчатой формы. Особенностью кристаллизации сварочной ванны является то, что в отличие от кристаллизации слитка (отливки) кристаллизация шва протекает при одновременном его подогреве со стороны источника тепла и быстрого охлаждении из-за отвода тепла в основной металл.

Известно, что литая структура металла шва обладает меньшей прочностью и пластичностью по сравнению с основным металлом, который, как правило, имеет более высокую прочность и ударную вязкость за счет обработки его давлением (прокатка, ковка, штамповка и т. п.).

Металл шва за счет перехода в него легирующих элементов из электродного стержня и покрытия (обмазки) часто отличается по химическому составу от основного металла. Равнопрочность литого металла с основным металлом при сварке достигается за счет дополнительного легирования шва.

Зона термического влияния – часть основного металла, примыкающая к сварному шву, с измененными в процессе сварки структурой и свойствами. В данной зоне выделяется участок с крупными зернами, т. е.

участок металла, который в процессе сварки нагревался до температуры выше линии солидус, но ниже линии ликвидус (в данной температурной области происходит частичное расплавление основного металла). Этот участок принято называть околошовной зоной.

В ОШЗ в процессе сварки могут попадать химические элементы из металла электрода (из сварочной ванны). В участках ОШЗ, примыкающих к границе сплавления основного металла со швом, из-за большой разницы химического состава основного и электродного (присадочного) металлов может образоваться химическая неоднородность (главным образом за время контакта жидкого металла с твердым). Эта неоднородность может привести к скачкообразному изменению физико-механических свойств металла околошовной зоны и снижению надежности сварного соединения. Процессы, происходящие в металле шва и на границе его сплавления с основным металлом, рассмотрены в литературе [1 – 2]. Ширина ОШЗ зависит от химического состава свариваемого металла (от температурного интервала «ликвидус – солидус»), от способа и режимов сварки.

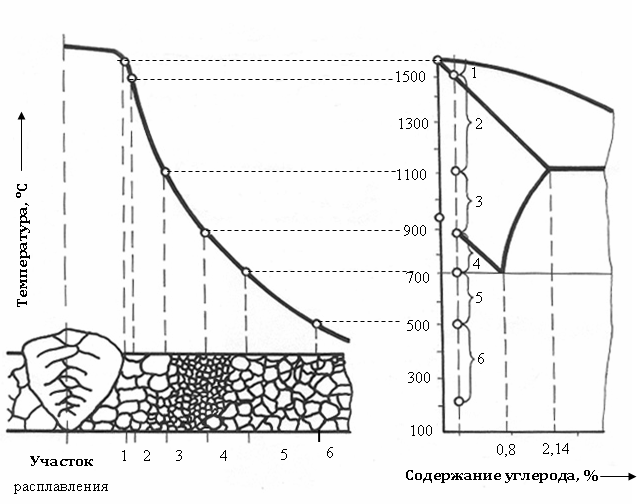

Характер изменения структуры и свойств в отдельных зонах и участках сварного соединения может быть определен при рассмотрении диаграммы состояния железоуглеродистых сплавов. Наибольшее применение в сварочном производстве получили низко- и среднеуглеродистые стали. Намечая на диаграмме состояния сплавов характерные зоны и участки, перенесем их границы на график распределения температуры (рис. 1). Из точек пересечения горизонтальных

линий с кривой охлаждения опустим перпендикуляры на рисунок сварного соединения. Это позволит определить линейные границы отдельных участков зоны термического влияния. В процессе электросварки плавлением низкоуглеродистых сталей применяют сварочные материалы, при которых металл шва получается либо низкоуглеродистым, либо низколегированным. Такие стали малочувствительны к скорости охлаждения и не образуют закалочных структур. Их структура, как правило, ферритно-перлитная.

Рассмотрим зону термического влияния сварного соединения (см. рис.

1):

-

– переходный участок (иногда его называют ОШЗ), или участок

сплавления, обычно размер его невелик. Структура стали – крупнозернистая;

-

– участок перегрева. Здесь металл нагревается от температуры 1100С до температуры, близкой к линии солидус. При этом происходит рост зерна аустенита, что приводит к повышенной хрупкости стали. Иногда на этом участке встречается видманштеттова структура, что еще больше снижает ударную вязкость стали; -

– участок нормализации. Здесь металл нагревается в процессе сварки несколько выше третьей критической точки (от 900 до 1100С). В процессе перекристаллизации при нагреве и охлаждении происходит измельчение зерна. Механические свойства металла этого участка высокие по сравнению со свойствами металла других участков зоны термического влияния;

Рисунок 1.1 – Схема строения сварного шва

-

– участок неполной перекристаллизации. Металл нагревается до температуры 700 – 900С (между первой и третьей критическими точками). Процесс перекристаллизации доэвтектоидной стали при нагреве сопровождается превращением перлита в аустенит, и его зерна

измельчаются. Феррит при такой температуре никаких изменений не претерпевает. При охлаждении зерна феррита остаются без изменения, а аустенит переходит в мелкозернистый перлит. Структура этого участка основного металла может иметь более мелкозернистое строение и повышенные механические свойства;

-

– участок рекристаллизации. Температура нагрева этого участка ниже первой критической точки (727С). В горячекатаной или отожженной перед сваркой стали при нагреве и охлаждении никакие структурные изменения не происходят. Она была и остается ферритно-перлитной.

Если металл перед сваркой был наклепан (нагартован) в результате какой-либо холодной пластической деформации (штамповка, гибка, правка), то при таком нагреве в нем произойдет рекристаллизация. Прочность и твердость снизятся, пластичность восстановится. Искажение кристаллической решетки будет снято, а из деформированных зерен вырастут новые – равноосные. Для углеродистой доэвтектоидной стали температура рекристаллизации равна 550 – 600С.

Если температура нагрева металла на этом участке близка к первой критической точке (727С) и длительность пребывания его при этой температуре значительна, то происходит процесс собирательной рекристаллизации. При этом укрупняется зерно и происходит разупрочнение металла. Данный участок в этом случае называют участком разупрочнения. То же происходит при сварке сталей после упрочняющей термической обработки (закалка – отпуск или