Файл: Практическая работа 3 Разработка чертежа штамповки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 17

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Мутовкин Т.А.

Гр. ТЦП-19-1б

17.12.2022

ПРАКТИЧЕСКАЯ РАБОТА №3

Разработка чертежа штамповки

3.1 Цели и задачи работы: Научиться выбирать наиболее рациональный, в конкретных производственных условиях способ штамповки, овладеть приемами проектирования штампованных заготовок

3.2 Выполнение работы:

3.2.1 Исходные данные:

Таблица 3.1 – Исходные данные

| Номер задания | D1 (D7) | D2 (D6) | D3 | D4 | D5 | l1 | l2 (l6) | l3 | l4 | l5 | L | Марка материала | Группа контроля |

| 5 | 35 | 42 | 75 | 42 | 68 | 25 | 10 | 22 | 116 | 20 | 165 | 20X2H4A | III |

Тип производства – крупносерийное.

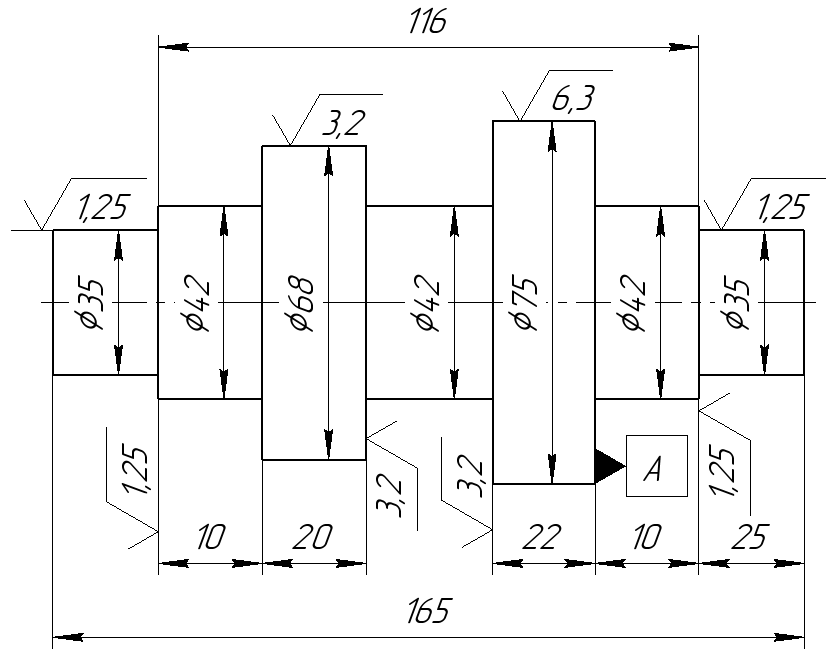

Рисунок 3.1 – Вал

3.2.2 С учетом технологических возможностей штамповочного оборудования и конфигурации детали определяем основные параметры способов получения заготовки и заполняем табл. 3.1

В соответствии с чертежом детали (рис. 1.1) и типом производства выбираем основные параметры получения отливок для варианта 5.

Таблица 3.2 – Основные параметры

| Параметры | Источник | 5 вариант |

| Способ штамповки | Раздел 1.2 | Штамповка в закрытом штампе |

| Оборудование для штамповки | Раздел 1.2 | КГШП с выталкивателем |

| Способ нагрева заготовки | Раздел 1.2 | Пламенный обыкновенный |

| Разъем штампа | Раздел 1.2 | Плоский по диаметральной плоскости |

| Напуски: а) способ образования отверстия б) штамповочные уклоны: наружные: внутренние: | Раздел 1.3 Табл. 3 | Отверстия отсутствуют 5о 7о |

| Класс точности штамповки - табл. 5: - с учетом способа нагрева: | Раздел 2.6 | Т3 Т3 |

| Группа стали | Табл. 4 | М3 |

3.2.5 Вычерчиваем контур детали. Устанавливаем, что все поверхности обрабатываются. Вычерчиваем контур штамповки с учетом штамповочных уклонов и радиусов закругления. Наносим все размерные линии штамповки. В скобках под этими размерными линиями указываем номинальные размеры готовой детали. Все линейные размеры, заданные в чертеже детали от других поверхностей, пересчитываем к базовому торцу. (Рис. 3.5 )

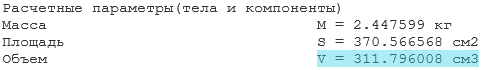

3.2.4 Определяем массу готовой детали

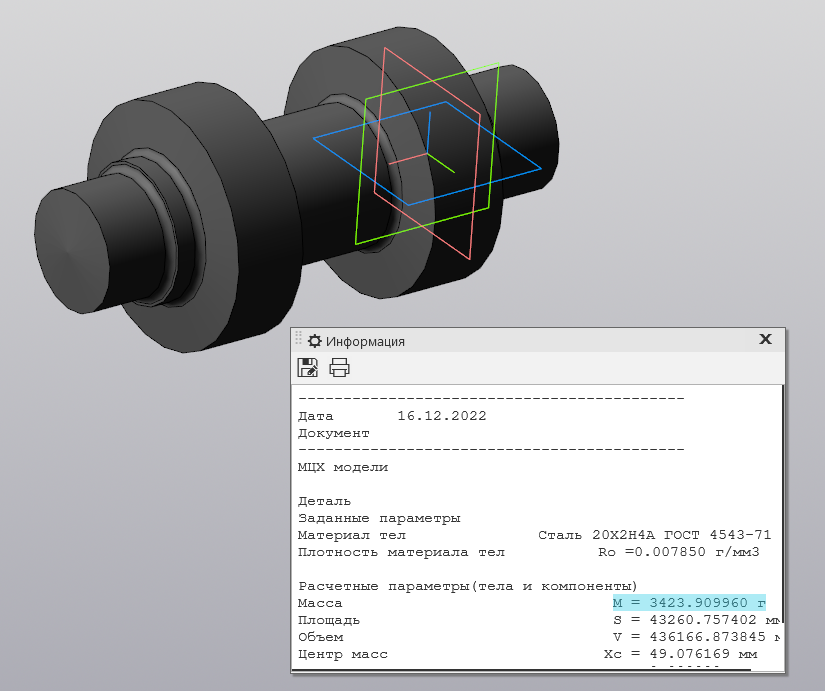

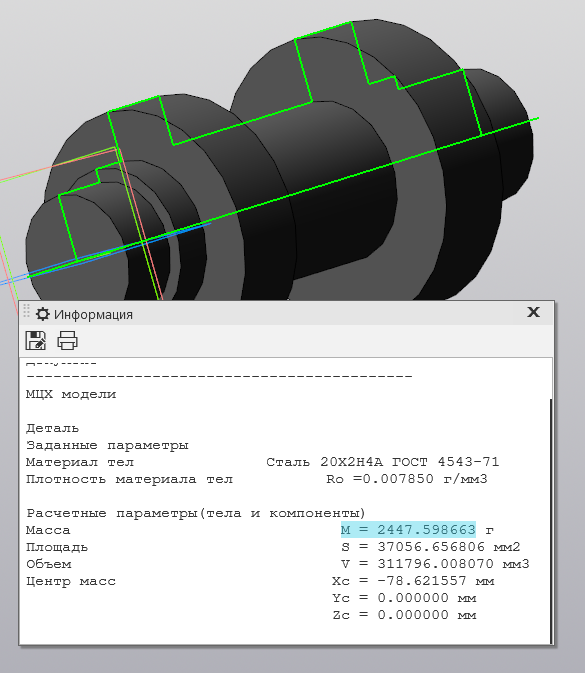

Рисунок 3.2 – Определение массы детали

Предварительно построив 3D-модель детали, указав в качестве материала сталь 20Х2Н4А, я получил следующие значения масс:

Gдет = 2,45 кг.

3.2.5 Определяем расчетную массу заготовки

Таблица 3.3 – Определение массы заготовки

| Вариант | Принятый коэффициент Кр | Обоснование выбранного Кр | Gзаг = Gдет × Кр |

| 5 | 1,5 | Вал удлиненный с прямой осью | 2,45 × 1,5 = 3,68 |

3.2.6 Определяем степень сложности штамповки

Определение объема заготовки:

Рисунок 3.3 - МЦХ модели

, что соответствует первому интервалу 0,63 ˂ С ≤ 1. Следовательно степень сложности – С1.

, что соответствует первому интервалу 0,63 ˂ С ≤ 1. Следовательно степень сложности – С1.3.2.7 Рассчитываем номинальные размеры штамповки.

Выбираем исходный индекс по табл. 7 индекс соответствует – 10.

Заполняем таблицу расчетов номинальных размеров штамповки:

Таблица 3.4 – Номинальные размеры штамповки

| Базовый размер | Шероховатость по чертежу | Припуск на сторону | Расчет номинального размера штамповки | Номинальный размер штамповки | |||||||

| Основной, | Дополнительный | Общий припуск с учетом способа нагрева | |||||||||

| Смещение поверхности разъема | Изогнутость, отклонение от плоскостности и прямолинейности. | Отклонение межосевого расстояния | |||||||||

| Ø35 | 1,25 | 1,5 | 0,3 | 0,4 | | 2,2 | 35+(2×2,2) | 39,4 | |||

| Ø42 | 12,5 | 1,2 | 0,3 | 0,4 | | 1,9 | 42+(2×1,9) | 45,8 | |||

| Ø68 | 3,2 | 1,5 | 0,3 | 0,4 | | 2,2 | 68+(2×2,2) | 72,4 | |||

| Ø42 | 12,5 | 1,2 | 0,3 | 0,4 | | 1,9 | 42+(2×1,9) | 45,8 | |||

| Ø75 | 6,3 | 1,5 | 0,3 | 0,4 | | 2,2 | 75+(2×2,2) | 79,4 | |||

| Ø42 | 12,5 | 1,2 | 0,3 | 0,4 | | 1,9 | 42+(2×1,9) | 45,8 | |||

| Ø35 | 1,25 | 1,5 | 0,3 | 0,4 | | 2,2 | 35+(2×2,2) | 39,4 | |||

| 22 | 3,2 | 1,4 | 0,3 | 0,4 | | 2,1 | 22+1,4+2,1 | 25,5 | |||

| 76 | 3,2 | 1,5 | 0,3 | 0,4 | | 2,2 | 76+1,4-2,2 | 75,2 | |||

| 96 | 12,5 | 1,2 | 0,3 | 0,4 | | 1,9 | 96+1,4+1,9 | 99,3 | |||

| 106 | 1,25 | 1,8 | 0,3 | 0,4 | | 2,5 | 106+1,4+2,5 | 109,9 | |||

| 130 | 12,5 | 1,3 | 0,3 | 0,4 | | 2,0 | 130+1,4+2 | 133,4 | |||

| 10 | 1,25 | 1,5 | 0,3 | 0,4 | | 2,2 | 10-1,4+2,2 | 10,8 | |||

| 35 | 12,5 | 1,1 | 0,3 | 0,4 | | 1,8 | 35-1,4+1,8 | 35,4 | |||

3.2.8 Выбираем допускаемые предельные отклонения размеров в зависимости от исходного индекса и размеров штамповки.

Заполняем таблицу 3.5

Таблица 3.5 – Предельные отклонения размеров штамповки.

| Номинальный размер штамповки | Табличные предельные отклонения | Символ размера | Поправочный коэф - т | Расчетное предельное отклонение | Характер поверхности | Размер с пред. откл. |

| Ø 39,4 | +0,9 -0,5 | D | 1,0 | +0,9 -0,5 | Наружный диаметр |  |

| Ø 45,8 | +1,1 -0,5 | D | 1,0 | +1,1 -0,5 | Наружный диаметр |  |

| Ø 72,4 | +1,1 -0,5 | D | 1,0 | +1,1 -0,5 | Наружный диаметр |  |

| Ø 45,8 | +1,1 -0,5 | D | 1,0 | +1,1 -0,5 | Наружный диаметр |  |

| Ø 79,4 | +1,1 -0,5 | D | 1,0 | +1,1 -0,5 | Наружный диаметр |  |

| Ø 45,8 | +1,1 -0,5 | D | 1,0 | +1,1 -0,5 | Наружный диаметр |  |

| Ø 39,4 | +0,9 -0,5 | D | 1,0 | +0,9 -0,5 | Наружный диаметр |  |

| 25,5 | +0,9 -0,5 | l | 1,0 | +0,9 -0,5 | Наружная длина |  |

| 75,2 | +1,1 -0,5 | l | 1,0 | +1,1 -0,5 | Наружная длина |  |

| 99,3 | +1,1 -0,5 | l | 1,0 | +1,1 -0,5 | Наружная длина |  |

| 109,9 | +1,3 -0,7 | l | 1,0 | +1,3 -0,7 | Наружная длина |  |

| 133,4 | +1,3 -0,7 | l | 1,0 | +1,3 -0,7 | Наружная длина |  |

| 10,8 | +0,9 -0,5 | l | 1,0 | +0,9 -0,5 | Наружная длина |  |

| 35,4 | +0,9 -0,5 | l | 1,0 | +0,9 -0,5 | Наружная длина |  |

| 39,4 | +0,9 -0,5 | l | 1,0 | +0,9 -0,5 | Наружная длина |  |

3.2.9 Назначаем допуски на смещение частей штампа, величину остаточного облоя, допускаемые отклонения по изогнутости, допуск радиального биения и заносим в таблицу 3.6.

Таблица 3.6

| Наименование допускаемого отклонения формы и расположения поверхности | Класс точности штамповки | Номер справочной таблицы | Расчетный интервал масс, кг | Допуски, мм |

| Допускаемая величина смещения по поверхности разъема штампа | Т3 | 15 | 3,2 - 5,6 | 0,6 |

| Допускаемая величина остаточного облоя | 16 | 0,8 | ||

| Допускаемая величина высоты заусенца | п.2.12.5 | 4,0 | ||

| Допускаемое отклонение от соосности | п.2.12.9 | Нет отв. | ||

| Допускаемое наибольшее отклонение от концентричности отв. | 18 | Нет отв. | ||

| Допускаемое отклонение по изогнутости | 19 | 0,8 | ||

| Допуск радиального биения | 19, п.2.12.12 | 1,6 | ||

| Допускаемое отклонение межосевого расстояния | 20 | Нет отв. | ||

| Допускаемое отклонение угловых размеров | 22 | Нет |

3.2.10 Определяем радиусы закругления штамповки.

| Вариант | Расчетный интервал масс, кг | Интервал глубин, мм | Радиус закруглений, мм |

| 5 | 1 – 6,3 | 10 – 25 | 2 |

| 5 | 1 – 6,3 | 25 - 50 | 2,5 |

Принимаем радиусы закругления 2,5 мм.

3.2.11 Рассчитываем фактическую массу штамповки.