Файл: Конспект лекций по учебной дисциплине Материаловедение.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 739

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При обезуглероживании

происходит выгорание в поверхностных слоях углерода, что приводит к понижению твёрдости после закалки. Окисление и обезуглероживание являются следствием наличия в печи окислительной атмосферы. Для предупреждения этих дефектов нагрев следует вести в печах с восстановительной или нейтральной атмосферой (углекислый газ, окись углерода, азот, водород, метан, другие газы в различных сочетаниях) или соляных ваннах. При наличии достаточного припуска окисленный и обезуглероженный слой удаляют механической обработкой. В противном случае дефекты неисправимы.

При нагреве в соляных ваннах при недостаточном тщательном контроле состава солей возникает разъедание поверхности в виде точек или ручьёв.

________________________________________________________________________

2) Превращение аустенита в перлит при медленном охлаждении.

Превращение связано с диффузией углерода, сопровождается полиморфным превращением , выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита.

В зависимости от степени переохлаждения различают три области превращения. Вначале, с увеличением переохлаждения скорость превращения возрастает, а затем убывает. При температуре 727 oС и ниже 200o С скорость равна нулю. При температуре 200o С равна нулю скорость диффузии углерода.

-

Закономерности превращения.

Образцы нагревают до температуры, при которой структура состоит из однородного аустенита (7700 С). Затем переносят в термостаты с заданной температурой (интервал 25 – 500 С). Превращение аустенита можно легко обнаружить с помощью наблюдений за изменением магнитных характеристик, так как аустенит парамагнитен, а феррит и цементит обладают магнитными свойствами.

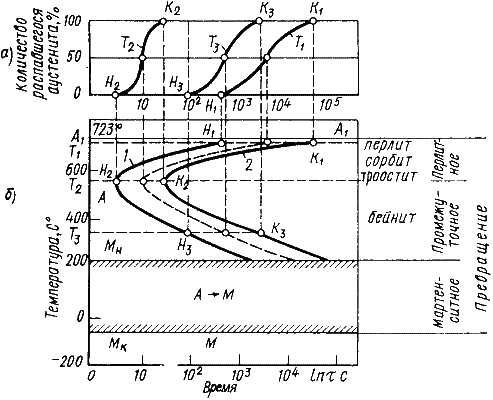

Получают серию кинетических кривых (рис. 12.5 а), которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения.

Рис. 12.5. Кинетические кривые превращения аустенита при охлаждении (

а); диаграмма изотермического превращения аустенита (б)

Вначале наблюдается инкубационный подготовительный период, время, в течение которого сохраняется переохлажденный аустенит. Превращение протекает с различной скоростью и достигает максимума при образовании 50 % продуктов распада.

Затем скорость начинает уменьшаться и постепенно затухает. С увеличением степени переохлаждения устойчивость аустенита уменьшается, а затем увеличивается.

Горизонтальная линия Мн. показывает температуру начала бездиффузного мартенситного превращения. Такие диаграммы называются диаграммами изотермического превращения аустенита (рис. 12.5 б).

При малых степенях переохлаждения, в области температур 727…550oС, сущность превращения заключается в том, что в результате превращения аустенита образуется механическая смесь феррита и цементита, состав которой отличается от состава исходного аустенита. Аустенит содержит 0,8 % углерода, а образующиеся фазы: феррит –0,02 %, цементит – 6,67 % углерода.

Время устойчивости аустенита и скорость его превращения зависят от степени переохлаждения.

Максимальная скорость превращения соответствует переохлаждению ниже температуры на 150…200o С, то есть соответствует минимальной устойчивости аустенита.

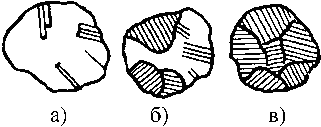

Механизм превращения представлен на рис. 12.6.

Рис. 12.6. Механизм превращения аустенита в перлит

При образовании перлита из аустенита ведущей фазой является цементит. Зарождение центров кристаллизации цементита облегчено на границе аустенитных зерен. Образовавшаяся пластинка цементита растет, удлиняется и обедняет соседние области углеродом. Рядом с ней образуются пластинки феррита. Эти пластинки растут как по толщине, так и по длине. Рост образовавшихся колоний перлита продолжается до столкновения с кристаллами перлита, растущими из других центров.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходит процесс его распада.

Толщина соседних пластинок феррита и цементита определяет дисперсность структуры и обозначается . Она зависит от температуры превращения. В зависимости от дисперсности продукты распада имеют различное название.

мм – перлит.

Образуется при переохлаждении до температуры Т = 650…700 oС, или при скорости охлаждения

Vохл = 30…60 oС/ч. Твердость составляет 180…250 НВ.

мм – сорбит

Образуется при переохлаждении до температуры Т = 600…650 oС, или при скорости охлаждения Vохл = 60 oС/с. Твердость составляет 250…350 НВ. Структура характеризуется высоким пределом упругости, достаточной вязкостью и прочностью.

мм – троостит

Образуется при переохлаждении до температуры Т = 550…600 oС, или при скорости охлаждения Vохл = 150 oС/с. Твердость составляет 350…450 НВ. Структура характеризуется высоким пределом упругости, малой вязкостью и пластичностью.

Твердость ферритно-цементитной смеси прямо пропорциональна площади поверхности раздела между ферритом и цементитом.

Промежуточное превращение

При температуре ниже 550 oС самодиффузия атомов железа практически не происходит, а атомы углерода обладают достаточной подвижностью.

Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом превращаются в цементит.

Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому механизму, путем возникновения и роста зародышей феррита. Образующиеся при этом кристаллы имеют игольчатую форму.

Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание углерода в феррите (0.1…0.2 %).

Дисперсность кристаллов феррита и цементита зависят от температуры превращения.

При температуре мм – верхний бейнит. Структура характеризуется недостаточной прочностью, при низких относительном удлинении ( ) и ударной вязкости ( ).

При температуре 300oС – – нижний бейнит. Структура характеризуется высокой прочностью в сочетании с пластичностью и вязкостью.

Превращение аустенита в мартенсит при высоких скоростях охлаждения

Данное превращение имеет место при высоких скоростях охлаждения, когда диффузионные процессы подавляются. Сопровождается полиморфным превращением в

При охлаждении стали со скоростью, большей критической (V > Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и заканчивается при температуре окончания мартенситного превращения (

Мк). В результате такого превращения аустенита образуется продукт закалки – мартенсит.

Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается до температуры т.Мн и превращается, называется критической скоростью закалки.

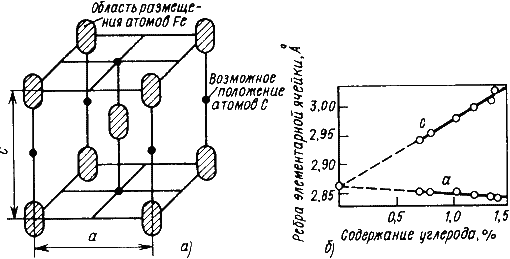

Так как процесс диффузии не происходит, то весь углерод аустенита остается в решетке и располагается либо в цент рах тетраэдров, либо в середине длинных ребер (рис. 13.1).

Мартенсит – пересыщенный твердый раствор внедрения углерода в .

При образовании мартенсита кубическая решетка сильно искажается, превращаясь в тетрагональную (рис. 13.1 а). Искажение решетки характеризуется степенью тетрагональности: с/а > 1. Степень тетрагональности прямопролорциональна содержанию углерода в стали (рис. 13.1 б).

Рис. 13 1. Кристаллическая решетка мартенсита (а); влияние содержания углерода на параметры а и с решетки мартенсита (б)

Механизм мартенситного превращения имеет ряд особенностей.

1. Бездиффузионный характер.

Превращение осуществляется по сдвиговому механизму. В начале превращения имеется непрерывный переход от решетки аустенита к решетке мартенсита (когерентная связь). При превращении гранецентрированной кубической решетки в объемно-центрированную кубическую атомы смещаются на расстояния меньше межатомных, т.е. нет необходимости в самодиффузии атомов железа.

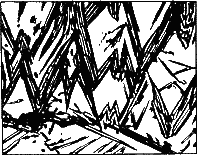

2. Ориентированность кристаллов мартенсита.

Кристаллы имеют форму пластин, сужающихся к концу, под микроскопом такая структура выглядит как игольчатая. Образуясь мгновенно пластины растут либо до границы зерна аустенита, либо до дефекта. Следующие пластины расположены к первым под углами 60 o или 120 o, их размеры ограничены участками между первыми пластинами (рис. 13.2).

Рис. 13.2. Ориентированность кристаллов мартенсита

Ориентированный (когерентный) рост кристаллов мартенсита обеспечивает минимальную поверхностную энергию. При когерентном росте, из-за различия объемов аустенита и мартенсита, возникают большие напряжения. При достижении определенной величины кристаллов мартенсита, эти напряжения становятся равными пределу текучести аустенита. В результате этого нарушается когерентность и происходит отрыв решетки мартенсита от решетки аустенита. Рост кристаллов прекращается.

3. Очень высокая скорость роста кристалла, до 1000 м/с.

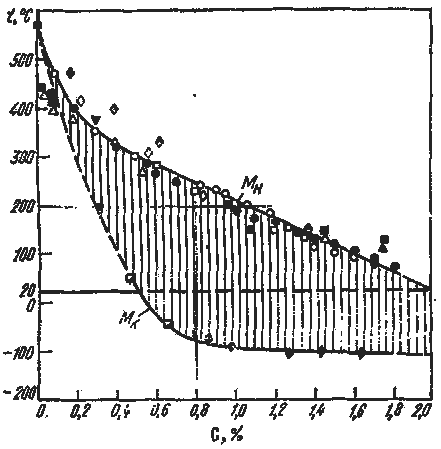

4. Мартенситное превращение происходит только при непрерывном охлаждении. Для каждой стали начинается и заканчивается при определенной температуре, независимо от скорости охлаждения. Температуру начала мартенситного превращения называют мартенситной точкой МН, а температуру окончания превращения – МК. Температуры МН и МК зависят от содержания углерода и не зависят от скорости охлаждения. Для сталей с содержанием углерода выше 0,6 % МК уходит в область отрицательных температур (рис.13.3)

Рис. 13.3. Зависимость температур начала (МН) и конца (МК)мартенситного превращения от содержания углерода в стали

Мартенситное превращение чувствительно к напряжениям, и деформация аустенита может вызвать превращение даже при температурах выше МН.

В сталях с МК ниже 20oС присутствует аустенит остаточный, его количество тем больше, чем ниже МНи МК.(при содержании углерода 0,6…1,0 % количество аустенита остаточного – 10 %, при содержании углерода 1,5 % - до 50 %). В микроструктуре наблюдается в виде светлых полей между иглами мартенсита.

5. Превращение необратимое. Получить аустенит из мартенсита невозможно.

Свойства мартенсита обусловлены особенностями его образования. Он характеризуется высокой твердостью и низкой пластичностью, что обуславливает хрупкость.

Твердость составляет до 65 HRC, что равно НВ 600. Высокая твердость вызвана влиянием внедренных атомов углерода в решетку -фазы, что вызывает ее искажение и возникновение напряжений. С повышением содержания углерода в стали возрастает склонность к хрупкому разрушению.

При термической обработке (закалке) могут возникнуть такие дефекты термической обработки, как коробление и трещины.

Коробление и трещины являются следствием больших внутренних напряжений, возникающих из-за неравномерного нагрева и охлаждения, изменения объёма при закалке, неправильного ведения процесса закалки. Для предупреждения этих дефектов детали не должны иметь резких выступов, острых углов, резких переходов; охлаждение в интервале мартенситного превращения должно быть замедленным. Хорошие результаты даёт