Файл: Конспект лекций по учебной дисциплине Материаловедение.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 741

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300oС.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты; после цементации.

2. Средний отпуск с температурой нагрева Тн = 300…450oС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450…650oС..

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Отпускная хрупкость

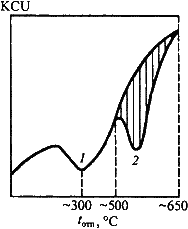

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью (рис. 14.2).

Рис.14.2. Зависимость ударной вязкости от температуры отпуска

Отпускная хрупкость I рода наблюдается при отпуске в области температур около 300oС. Она не зависит от скорости охлаждения.

Это явление связано с неравномерностью превращения отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы хрупкие.

Отпускная хрупкость I рода “необратима“, то есть при повторных нагревах тех же деталей не наблюдается.

Отпускная хрупкость II рода наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450…650oС.

При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость.

Этому дефекту способствуют хром, марганец и фосфор.

Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска.

Отпускная хрупкость II рода “обратима“, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650oС без последующего быстрого охлаждения.

6. Основное оборудование для термической обработки.

Нагрев стали для термической обработки производится в термических печах. Различают термические печи электрические, работающие на газообразном и жидком топливе.

Электрические печи обеспечивают температуру 1350оС , они позволяют очень точно регулировать температуру.

По способу передачи тепла деталям, подвергающимся термообработке, печи подразделяются на камерные, муфельные, шахтные и печи-ванны.

В камерных печах детали загружаются в камеру, сюда же поступают и горячие газы.

В муфельных печах изделия загружаются в муфель (камеру), который нагревается снаружи.

В шахтных печах рабочее пространство (шахта) вытянуто в вертикальном направлении, изделия загружаются сверху.

В электрических печах-ваннах рабочее пространство представляет собой тигель, муфель, ванну с расплавленными солями или маслом, куда погружаются изделия. Они обеспечивают более равномерный и быстрый нагрев, детали в них меньше окисляются.

По назначению различают печи для отжига, нормализации, закалки, отпуска, цементации и т. п. . Каждая из этих печей имеет свои конструктивные особенности, определяемые характером вида обработки.

При термической обработке температуры измеряются термометрами, термоэлектрическими (состоящими из термопары и гальванометра) и оптическими пирометрами (состоящего из аккумулятора, лампочки, реостата, зрительной трубы).

Когда нет приборов, температуру можно определить приближенно по цветам побежалости – появляющейся оксидной плёнке на светлой поверхности металла при нагревании в пределах температур от 220-3300С и цветам каления – цветам свечения, которые приобретает раскалённый металл при 530- 13000С.

Цвета побежалости и

цвета каления и

соответствующие им температуры.

Таблица 3

| Цвета побежалости | температура | Цвета каления | температура |

| Светло-жёлтый | 220 | Начало свечения | 530-580 |

| жёлтый | 230 | Тёмно-красный | 580-660 |

| коричневый | 255 | Тёмно-вишнёвый | 660-720 |

| Коричнево-красный | 265 | Светло-вишнёвый | 780-830 |

| Фиолетовый | 285 | Светло-красный | 900-1050 |

| Тёмно-синий | 295-310 | Светло-жёлтый | 1150-1250 |

| серый | 330 | Белый | 1250 и выше |

Термическая обработка легированных сталей.

Легированные стали подвергаются тем же видам термической обработки, что и углеродистые, но процессы термообработки легированных сталей имеют свои особенности.

Легирующие элементы (особенно вольфрам) понижают теплопроводность стали, поэтому нагрев легированных сталей нужно вести медленно, иначе могут появиться трещины.

Легирующие элементы изменяют также температуры, при которых происходят превращения в сталях. Хром, ванадий, вольфрам, молибден, титан, медь повышают критические точки Ас3 и Ас1. Значит, при отжиге , нормализации, закалке сталей, содержащих эти элементы, нагрев должен вестись до более высоких температур, чем для углеродистых сталей. Марганец, никель, наоборот, понижают критические точки. Соответственно, стали, легированные этими элементами, нагревают до более низких температур.

Все легирующие элементы (особенно те, которые образуют карбиды: хром, ванадий, молибден, титан, вольфрам) препятствуют росту зерна аустенита. Располагаясь по границам зёрен, карбиды затрудняют рост зерна. Поэтому все легированные стали можно нагревать до более высоких температур, не опасаясь перегрева стали, что способствует более полному растворению карбидов в аустените.

Исключение составляют стали, легированные марганцем. Марганец не препятствует росту зерна аустенита. Поэтому марганцовистые стали следует нагревать до температур, возможно более близких к критической точке Ас3.

Так как легированные стали имеют меньшую теплопроводность, то для полного прогрева детали и более полного растворения карбидов в аустените нужна более продолжительная выдержка при достигнутой температуре, чем для углеродистых сталей.

Все легирующие элементы, кроме кобальта, уменьшают критическую скорость закалки, следовательно, легированные стали при закалке можно охлаждать с меньшей скоростью. Обычно в большинстве легированных сталях мартенсит получается при закалке в масле, а в некоторых высоколегированных сталях даже на воздухе.

Прокаливаемость у легированных сталей более высокая, чем у углеродистых. Стали с высоким содержанием легирующих элементов закаливаются на большую глубину даже при больших сечениях изделий.

-

Контрольные вопросы.

-

Сталь подвергалась закалке и последующему отпуску. Из каких основных превращений складывается этот технологический процесс? (см. пункты 2, 3, 4). -

Какие мероприятия обеспечивают получение мелкого зерна аустенита при нагреве стали? -

Какие соединения называют карбидами? Какие легирующие компоненты образуют карбиды? Как влияют на рост зерна карбиды? -

Укажите особенности термической обработки марганцовистой стали. -

В чём проявляется перегрев и пережог стали? Какой из этих дефектов можно исправить и как это сделать? -

Как предупредить появление окалины и обезуглероживание поверхности при нагреве? Как создать защитную атмосферу в печи? -

Какие структуры стали являются неустойчивыми и какие превращения они претерпевают при повторном нагревании? -

Какие дефекты устраняются при отпуске стали? -

Что называется критической скоростью закалки? Как она изменяется в зависимости от содержания углерода в стали? -

Перечислите виды термообработки. Что такое термическая обработка детали (изделия)? -

**Как определить температуру стали. Нагретой до температуры ниже критической точки Ас1? -

**Как определить температуру стали, нагретой до температуры выше критической точки Ас3?

-

Задание. -

1.Составьте таблицу «Брак при термической обработке» по схеме: -

-

Вид брака

Причины появления брака

Способы предупреждения брака

Методы устранения брака

1.

2.

3.

4.

5.

6.

7.

-

-

Лекция 10 -

Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация.

-

Химико-термическая обработка стали -

Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

-

Цементация -

Цементация в твердом карбюризаторе. -

Газовая цементация. -

Структура цементованного слоя -

Термическая обработка после цементации -

Азотирование -

Цианирование и нитроцементация -

Диффузионная металлизация

1. Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.