Файл: Ко второй группе относятся процессы, связанные с обработкой жидких сред.docx

Добавлен: 02.12.2023

Просмотров: 101

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Основными параметрами старения являются температура и продолжительность выдержки. Старение может развиваться без нагрева (при 20. 25oC) - естественное старение - либо при повышенных температурах (обычно 100. 200oC) - искусственное старение. Старение приводит к структурным изменениям, вызывающим упрочнение.

Главной особенностью старения является то, что распад твердого раствора проходит несколько стадий. При повышении температуры и увеличении продолжительности выдержки последовательно возникают следующие образования: зоны Гинье-Престона (зоны ГП), кристаллы метастабильной фазы, кристаллы стабильной фазы. Эти образования расположены в порядке возрастания энергии зарождения.

Зоны ГП в сплавах Al с Cu представляют собой небольшие участки (в форме дисков диаметром 20 нм, толщиной 1 нм) твердого раствора, обогащенные медью. Их кристаллическая структура такая же, как у твердого раствора, но с меньшим периодом решетки, так как атомный радиус меди меньше (10%), чем атомный радиус алюминия. Вокруг каждой зоны ГП возникают упругие искажения кристаллической решетки. Упрочнение при зонном старении (образовании зон ГП) обусловлено торможением дислокаций при их прохождении через упруго искаженную матрицу и при перерезании самих зон.

Метастабильная фаза Θ’ по составу приближается к стабильной (CuAl2), имеет отличную от α кристаллическую решетку. Фаза Θ’ сопряжена когерентной или полукогерентной границей с решеткой твердого раствора. Нарушение когерентности устраняет упругие искажения матрицы. Торможение дислокаций при фазовом старении (выделение фазы Θ’ или Θ) связано с тем, что дислокации не перерезают, а обходят частицы оставляя вокруг них дислокационные петли, что также повышает прочность сплава.

Стабильная Θ-фаза соответствует составу CuAl 2, имеет собственный тип решетки, отличный от решеток Θ-фазы и матрицы приводит к полному нарушению конгерентности. Граница раздела фаз становится некогерентной. Полностью утрачивается искажение матрицы, что приводит к разупрочнению. Однако высокодисперсные выделения Θ-фазы обеспечивают более высокую прочность сплава по сравнению с отожженным состоянием, когда частицы Θ-фазы получаются крупными.

Изменение свойств сплава при старении зависит от типа выделений, их размеров и количества. Количество частиц в основном определяется степенью пересыщенности твердого раствора, которая связана с составом сплава и условиями закалки. Тип образований, их размер зависят от температуры и продолжительности старения.

Упрочнение сплавов наблюдается на первых стадиях распада пересыщенного твердого раствора: при образовании зон ГП, выделении когерентных частиц Θ’-фазы. Последующие стадии, связанные с нарушением когерентности Θ’-фазы, образованием Θ-фазы и коагуляцией (укрупнением) стабильной фазы, приводят к снижению прочности.

При естественном старении преодолевается только энергия активации образования зон ГП, т.е. распад твердого раствора начинается и заканчивается на этой стадии. Снижение прочности при таком старении не наблюдается.

При искусственном старении в зависимости от температуры и продолжительности выдержки выделяется тот или иной тип образований, что приводит к разной степени упрочнения. Повышение температуры ускоряет процесс. Однако степень упрочнения снижается с повышением температуры старения.

При постоянной температуре после достижения максимальной прочности наблюдается разупрочнение. На стадии разупрочнения получается более устойчивая структура к нагревам при эксплуатации. Разупрочнение при старении называется перестраиванием. Перестраивание используется для термической стабилизации структуры и свойств сплавов, предназначенных для работы при повышенных температурах (125. 200 o C).

В промышленности режим старения назначается исходя из обеспечения либо максимальной прочности, либо коррозионной стойкости. В последнем случае применяются режимы с перестраиванием. Это так называемые смягчающие режимы. Смягчающее старение по сравнению со старением на максимальную прочность приводит к частичному или полному нарушению когерентности выделений упрочняющих частиц, более равномерному их распределению, обусловливает некоторое снижение прочности, но существенное повышения вязкости разрушения, устойчивости против коррозии под напряжением и расслаивающейся коррозии.

Упрочнение волной деформации применялось для различных деталей и материалов. При этом глубина и степень упрочнения, например, для стали 45 достигала, соответственно, 5–6 мм и 90 %, а для стали 110Г13Л – 8–10 мм и 250 %, что связанно с ее высокой склонностью к пластическому деформированию. Очень важным параметром структуры после упрочнения волной деформации, оказывающим большое влияние на эксплуатационные характеристики, является равномерность упрочнения.

Исследованиями, проведенными на долговечность при действии контактных циклических нагрузок плоских образцов из стали 45 после упрочнения волной деформации с различным коэффициентом перекрытия

, установлено, что наибольшее (до 7 раз) увеличение сопротивления действию контактных циклических нагрузок зафиксировано на образцах с гетерогенно упрочненной структурой, полученной при 0,35 < К < 0,45, при этом в 1,5–2,5 раза снижено количество выкрашиваний, уменьшился размер выкрашиваний, наибольшее выкрашивание, обнаруженное на упрочненной поверхности, было в 10–15 раз меньше, чем на неупрочненной, а наименьшее – меньше в 1,5–2 раза, средний размер выкрашиваний снизился в 2–3 раза. Проведенные исследования структуры металлических образцов, упрочненных волнами деформации, выявили наличие наноструктурных зон аналогичных, полученных интенсивной пластической деформацией, размеры которых изменяются от 30 до 90 нм [14, 15]. Причем равномерность чередования наноструктурных зон может регулироваться энергией ударных волн деформации, размерами и геометрией пятна контакта инструмента и деформируемой поверхности, а также кратностью и величиной смещения возникающих очагов деформации.

Упрочнение волной деформации рекомендуется, в первую очередь, для упрочнения тяжело-нагруженных деталей, имеющих глубину несущего слоя до 6–8 мм и более. В результате упрочнения опытной партии сердечников крестовины Р65 типа 1/11 железнодорожных стрелочных переводов микротвердость наиболее изнашиваемой части клина и усовиков сердечников повысилась в 2,5 раза (с 260 до 640 HV), а глубина упрочненного слоя составила 8–9 мм. Это позволило снизить износ поверхности катания клина и усовиков сердечника, и до 3 раз увеличить срок его службы относительно установленных норм.

Упрочнение волной деформации использовалось для отверстий с диаметром менее 120 мм. Упрочнение осуществлялось по схеме прошивания, когда инструмент – дорн – проходит вдоль упрочняемого отверстия под действием комбинированной толкающей статической и ударной нагрузки. При этом ударная нагрузка преимущественно определяла параметры наклепанного слоя. В качестве инструментов для СИО отверстий применялись шары от подшипников, а также дорны с кольцами, используемые для классического дорнования. Установлено, что степень и глубина упрочнения увеличивается с увеличением натяга, толщины стенки втулки и уменьшением диаметра упрочняемого отверстия и, соответственно, используемого диаметра инструмента. При толщине стенки до 20 мм и натягах, начиная от 0,5 мм, происходит упрочнение на всю толщину стенки. С уменьшением диаметра упрочняемого отверстия и, соответственно, использованием инструмента меньшего диаметра уменьшается площадь контакта инструмента и упрочняемой поверхности, повышается давление в очаге деформации, что приводит к увеличению степени и глубины упрочнения.

Установлено, что в зависимости от режимов упрочнения волной деформации отверстий шероховатость упрочненной поверхности может составлять Ra = 0,5-0,08 мкм, при исходной – Ra = 5-6,5 мкм. С увеличением диаметра инструмента происходит уменьшение давления на нагружаемую поверхность, что приводит к улучшению условий прохождения инструмента через обрабатываемое отверстие. Увеличение давления снижает шероховатость, при этом поверхность приобретает профиль с периодически повторяющимся шагом, что положительно сказывается на работоспособности упрочненных таким образом гильз цилиндров и резиновых уплотнителей поршней, работающих с осевым перемещением.

Способы подвода энергии удара в очаг деформации представлены в таблице.

Проведена оценка скорости упрочнения отверстий волной деформации, которая в зависимости от натяга и диаметра инструментов составила не менее 2,76 м/мин, что более чем в два раза выше, чем при дорновании с большими натягами для тех же условий.

Таблица 2 - Способы подвода энергии удара в очаг деформации.

| Способ | Ударом | Ударом бойка по торцу волновода | |

| Шара | Бойка | ||

| Схема способа |  |  |  |

| Номер импульса | 1 | 2 | 3 |

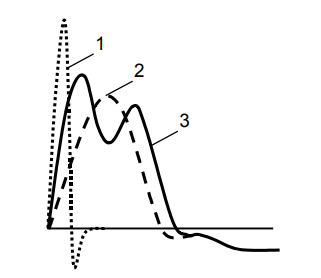

Рисунок 7. Зависимость формы импульса, генерируемого в очаге деформации, от вида ударной системы

Установлено, что упрочнение волной деформации является эффективным способом, позволяющим обеспечивать параметры качества поверхностного слоя, необходимые для повышения эксплуатационных свойств различных деталей машин. В результате его применения может быть получена глубина упрочненного поверхностного слоя, достигающая 6–10 мм, и степень упрочнения до 250 %, гетерогенно упрочненная структура

, обеспечивающая повышение долговечности при действии контактных усталостных нагрузок до 7 раз.

Заключение

В волноводе №1 на базе Д16Т обнаружен необычный микрорельеф поверхности, который напоминает усталостный, состоящий из полос, которые напоминают усталостные бороздки, которые расположены параллельно фронту распространения усталостной трещины, где между такими полосами и перпендикулярно к ним располагаются мелкие усталостные бороздки.

Природу данного формирования и необычного микрорельефа структуры сплава Д16Т еще предстоит выяснить в дальнейшей исследовательской деятельности, где будет проведен дополнительный микроскопический анализ структуры. Причиной разрушения волновода №2 на базе Д16Т является зарождение трещины при мегацикловой усталости, которое как известно происходит у дефектов металла. Отсюда следует вывод: к металлу, из которого изготовляют ультразвуковые волноводы должны быть предъявлены повышенные требования к качеству и чистоте металла.

Технические рекомендации:

упрочнение ультразвуковых волноводов методами ППД;

снижение конструктивных концентраторов напряжений в резьбовых соединениях;

повышенный контроль материала на наличие внутренних дефектов в структуре материала.

Применяя данные рекомендации на предприятиях в условиях массового производства значительно увеличится долговечность ультразвуковых колебательных систем и волноводов, применяемых при ультразвуковой сварке в условиях массового производства.

Список используемой литературы

-

Аграната Б. А. Ультразвуковая технология. М., Металлургия, 1974. 504 с. -

Балдев И. В., Радж, В. Раджендран, П. Паланичами Применения ультразвука. 2006. 576 с. -

Баловнев Н. П. Расчет резьбовых соединений и винтовых механизмов 1999. 40 с. -

Биргер И.А. Об одном критерии разрушения и пластичности. Механика твердого тела 1977. 240 с. -

Ботвина Л. Р. Кинетика разрушения конструкционных материалов. М: Наука, 1989. 230 с. -

Владимиров В. И. Физическая природа разрушения материалов. М.: Металлургия, 1984. 280 с. -

Иванова B. C., Шанявский А. А. Количественная фрактография. -

Ильин А.А., Колачёв Б.А., Полькин И.С. Титановые сплавы. Состав, структура, свойства, 2009. 520 с. -

Клевцов Г. В., Лабораторный практикум по курсу «Материаловедение» для технических направлений подготовки бакалавров. Тольятти: ТГУ, 2015. 148 с. -

Сырников Е.П. Расчет резьбовых соединений. Методические указания по разделу курса «Детали машин». М.: МАМИ, 1979. 31 с. -

Теумин И. Ультразвуковые колебательные системы, 1959. 332 с. 40 -

Физические основы ультразвуковой технологии. Под ред. Л. Д. Розенберга. М., Наука, 1970. 689 с. -

Хажинский Г. М., Основы расчетов на усталость и длительную прочность 2016. 168 с. -

Холопов Ю. В. Ультразвуковая сварка М., Машиностроение, 1972. 224 с. -

Чечулин Б. Б. Титановые сплавы в машиностроении, 1977. 248 с. -

Энгель Л., Клингел Г. Растровая электронная микроскопия. Разрушение: Справ. изд. М.: Металлургия, 1986. 232 с. -

Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. - Мн. Выш. Школа, 2004 - 347с. -

Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е. Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. - М.: Радио и связь, 2002. - 256с. -

Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и пе-риферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. - 256с. -

Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред.А.М. Дольского. - М.: Машиностроение, 2005. - 448с. -

Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. - М.: Высш. Школа, 2002. - 215с. -

Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов, И.А.