ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.12.2023

Просмотров: 34

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Теоретические основы влияния углерода на структуру и свойства стали

Углерод является важнейшим элементом, определяющим структуру и свойства стали. Даже малое изменение оказывает заметное влияние на свойства стали. Это связано с изменением структурных составляющих сплавов при увеличении содержания углерода в стали. Для железоуглеродистых сплавов характерны следующие фазовые и структурные составляющие, существующие при комнатной температуре и полученные при очень медленном охлаждении из расплава (равновесное состояние).

Феррит – твёрдый раствор углерода в -железе - Fe (С). Максимальная растворимость углерода в феррите около 0,006%С при 20ОС. феррит имеет невысокую прочность и твёрдость, но высокую пластичность.

Цементит – химическое соединение железа с углеродом Fe3C, обладает очень высокой твёрдостью и прочностью, но весьма хрупок.

Перлит – это двухфазная структура, она представляет собой смесь феррита и цементита. Перлит образуется при медленном охлаждении (ниже 727ОС) и содержит 0,8%С.

Установлено, что с увеличением углерода в структуре стали растёт содержание цементита. При содержании до 0,8%С сталь состоит из феррита и перлита, при содержании более 0,8%С в структуре стали кроме перлита появляется структурно-свободный вторичный цементит.

Феррит имеет низкую прочность, но сравнительно высокую пластичность. Цементит же характеризуется высокой твёрдостью и прочностью, но низкой пластичностью (хрупок). Поэтому с ростом содержания углерода должны увеличиваться твёрдость и прочность, и уменьшаются пластичность и вязкость стали. Рост прочности происходит при содержании в стали 0,8-1,0%С. при увеличении содержания более 1%С уменьшается не только пластичность, но и прочность стали. Это связано с образованием хрупкого цементита вокруг перлитных зёрен, легко разрушающихся при нагружении.

Углерод оказывает существенное влияние и на технологические свойства стали: свариваемость, обрабатываемость резанием и давлением. С увеличением содержания углерода ухудшается свариваемость, а также способность деформироваться в горячем, и особенно в холодном, состоянии.

-

Основные механические свойства и методы их определения

В данном разделе излагаются лишь краткие понятия об основные механических свойствах, ставящие цель напомнить их содержание, изученное в дисциплине «Сопротивление материалов».

Механические свойства материалов определяют на специальных образцах. В зависимости от условий приложения нагрузки различают статические и динамические испытания. При статических испытаниях нагрузка

прилагается медленно и плавно возрастает. При динамических она прилагается с высокой скоростью.

Испытания могут выполняться при нормальной (комнатной) или повышенной температуре.

Наиболее распространёнными механическими характеристиками являются: твёрдость, пределы прочности и упругости, ударная вязкость. Определяют также предел выносливости и предел ползучести. Предел прочности определяют в испытаниях на растяжение, сжатие, кручение и изгиб.

Определение предела прочности, предела текучести, относительного удлинения и сужения. Эти характеристики определяются при испытаниях на растяжение; это наиболее распространённый метод определения свойств конструкционных материалов.

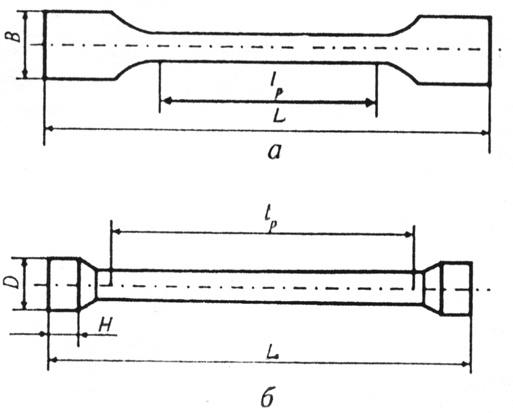

Рис.1. Образцы для испытаний на растяжение

Испытания выполняются на разрывных машинах с использованием специальных образцов (рис. 1). Головки образцов помещают в зажимы разрывной машины и образцы растягивают до разрушения.

В процессе приложения нагрузки в образце возникает напряжение (), равное отношению приложенного усилия (Р) к площади образца (F): = P/F (МПа или кгс/мм2). Под действием приложенной нагрузки возникает деформация — изменение размеров образца. Деформация может быть упругой или пластической.

Упругая деформация полностью снимается (исчезает) после снятия нагрузки. Упругая деформация не приводит к заметным изменениям в структуре и свойствах материала. Различают абсолютную и относительную деформацию. Абсолютная (l) — изменение размера (длины при испытаниях на растяжение), относительная — отношение абсолютной деформации к первоначальной длине (l), т.е. l/l.

Между напряжением и относительной упругой деформацией существует линейная зависимость — закон Гука: =Е, где Е — модуль упругости, свойство материала, характеризующее его жесткость, т.е. способность сопротивляться упругим деформациям.

Пластическая деформация не исчезает после снятия нагрузки (согните алюминиевую проволоку, после того как нагрузка снята, проволока не разгибается — она пластически деформирована).

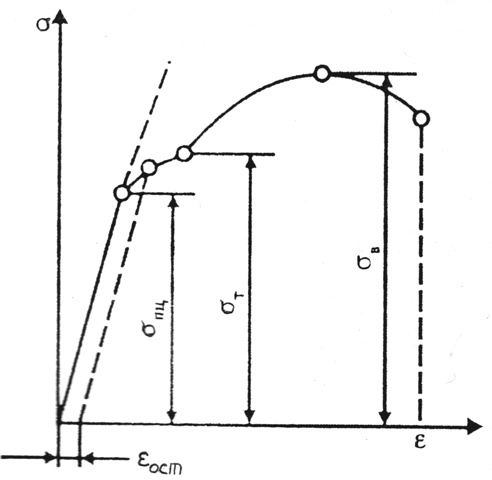

При испытаниях на растяжение строится диаграмма в координатах

«относительная деформация — напряжение » (рис. 2). При этом определяются: предел прочности (В) — напряжение, при котором происходит разрушение образца (максимальная точка на кривой «»); предел пропорциональности — максимальное напряжение, при котором отсутствует пластическая деформация. Поскольку точное

определение предела пропорциональности затруднено, в практике определяется предел текучести (т) — напряжение, вызывающее остаточную деформацию определенной величины, например 0,2 — напряжение, при котором остаточная деформация равна 0,2% от первоначальной длины образна. При >т возникает остаточная деформация ост (см. рис. 2).

Рис. 2 - Диаграмма растяжения

Перед разрушением образец претерпевает пластическую деформацию, он удлиняется, при этом происходит образование шейки — уменьшение диаметра. Относительное удлинение =l/l, относительное сужение = (F0 – Fк)/F0, (здесь Fo и Fк — первоначальная и минимальная площади образца после разрушения) характеризуют пластичность материала. Чем больше эти ха- рактеристики, тем материал пластичнее.

Определение твердости. Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением специального тела, называемого индентором, в испытуемый материал с таким усилием, чтобы в материале остался отпечаток индентора. О величине твердости судят по отпечатку. Определение твердости —наиболее распространенный метод определения свойств материала. Это объясняется рядом причин: определение твердости является неразрушающим методом, так как деталь после такого

измерения может быть использована по назначению; испытания на твердость не требуют высокой квалификации и, кроме того, зная твердость, можно судить и о других механических свойствах.

МетодБринелля.В качестве индентора используется стальной закаленный шарик, который вдавливается в испытуемый образец на специальном прессе. Вдавливание

шарика происходит при постоянной нагрузке, в результате на поверхности образца образуется отпечаток в виде сферической лунки (рис.3). Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях с помощью микроскопа Бринелля — это лупа со шкалой. Значения твердости — это отношение приложенной нагрузки к площади поверхности отпечатка.

Значения твердости вычисляются по формуле:

HB 2P

Здесь НВ- обозначение твердости; Р-прилагаемая нагрузка (кгс); Dи

Здесь НВ- обозначение твердости; Р-прилагаемая нагрузка (кгс); Dиd-диаметры шарика и отпечатка (мм).

На практике пользуются таблицей в которой указаны значения твердости в зависимости от диаметра отпечатка.

Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение: d=(0,250,5)D, т.е. для разных материалов эти параметры различны. При диаметре индентора 10мм, нагрузке 3000 кгс (29 430 Н) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами например 200НВ. Эти условия приняты для определения твердости сталей и чугунов.

Рис. 3 – Схема определения твёрдости по Бринеллю.

Определение ударной вязкости и вязкости разрушения. Испытания на ударную вязкость относятся к динамическим. Для определения ударной вязкости используют образцы с надрезом, который служит концентратором напряжений. Используют U- и V-образные образцы. В зависимости от формы надреза ударная вязкость обозначается KCU или KCV.

Рис.4 – Схема определения ударной вязкости

Образец устанавливают на маятниковом копре (рис.4) так, чтобы удар маятника происходил против надреза, раскрывая его. Маятник поднимают на высоту