Файл: Изготовление лопаток методом направленной кристаллизации.docx

Добавлен: 03.12.2023

Просмотров: 75

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Министерство образования и науки Российской Федерации ФГАОУ ВПО «УрФУ имени первого Президента России Б.Н. Ельцина» Кафедра турбины и двигатели Реферат На тему: « Изготовление лопаток методом направленной кристаллизации» Выполнил студент гр. ЭНЗ-431111 Пестраков К.С. Проверил преподаватель Новиков В.А. Екатеринбург 2017 |

Метод направленной кристаллизации был разработан для получения монокристаллов П. Бриджменом в 1925 г. и в дальнейшем усовершенствован Д. Стокбаргером (отсюда название – метод Бриджмена–Стокбаргера). По этому методу монокристаллы выращивают за счет вытягивания тигля или формы с расплавом из нагревателя, т.е. структура формируется в аксиальном температурном градиенте Gzпоследнего. При получении монокристаллов произвольной ориентации дно тигля выполняется в виде конуса, в вершине которого создается преимущественное переохлаждение расплава, где и зарождается один кристалл. Для повышения надежности формирования монокристаллической структуры в основании тигля выполняется перемычка. Получение заданной кристаллографической ориентации достигается применением затравочного кристалла, или затравки.

Продвижение поверхности раздела расплав–кристалл может осуществляться как за счет перемещения тигля относительно нагревателя, так и нагревателя относительно тигля. Кроме того, метод Бриджмена– Стокбаргера можно реализовать вообще без перемещения формы – путем плавного снижения температуры нагревателя, состоящего из нескольких, отдельно управляемых секций (метод power down).

Как известно, научным обоснованием применения метода направленной кристаллизации в производстве турбинных лопаток ГТД послужили результаты исследования механизмов высокотемпературного разрушения поликристаллических жаропрочных сплавов. В частности, было показано, что разрушение в процессе ползучести происходит по границам зерен, ориентированным перпендикулярно оси действующих напряжений. Этот механизм был экспериментально подтвержден в работах академика С.Т. Кишкина, показавшего, что никелевый жаропрочный сплав ЭИ437 разрушается по участкам границ зерен, расположенным перпендикулярно приложенной нагрузке, причем зарождение пор и трещин по этим местам начинается уже в начале второй стадии ползучести.

Именно это последнее обстоятельство и позволило сделать вывод о возможности значительного повышения длительной прочности за счет «удаления» из структуры материала поперечных составляющих границ зерен.

Данная цель была достигнута применением в технологии литья лопаток направленной кристаллизации, позволяющей сформировать в отливке структуру, состоящую из столбчатых зерен, границы которых в основном параллельны направлению главных растягивающих напряжений.

Применение этого способа для жаропрочных сплавов традиционного легирования действительно позволило значительно повысить кратковременную и длительную прочность, а также пластичность материала за счет исключения из структуры наиболее «слабых» областей, т.е. позволило полнее реализовать потенциальные возможности сплава.

Однако, как бы идеально не были ориентированы столбчатые кристаллы в отливке, их границы всегда будут иметь горизонтальные участки, возникающие за счет стыковки ветвей дендритов второго порядка, принадлежащих соседним зернам. Поэтому следующим шагом в совершенствовании структуры жаропрочных сплавов стало получение отливок лопаток без большеугловых границ зерен или, другими словами, монокристальных турбинных лопаток.

Кроме того, использование монокристаллов позволяет реализовать еще одну возможность повышения эксплуатационных характеристик турбинных лопаток, а именно: использовать анизотропию прочностных свойств. Это повышение достигается за счет оптимальной ориентации монокристальной структуры относительно действующих в лопатке механических и термических напряжений, т.е. применением монокристаллических лопаток с заданной кристаллографической ориентацией.

Создание технологии производства монокристальных лопаток позволило совершенствовать композиции жаропрочных сплавов, в частности, создать класс сплавов, не содержащих в своем составе элементов-упрочнителей границ зерен (так называемые безуглеродистые жаропрочные сплавы). Это, в свою очередь, позволило реализовать системы легирования и режимы термической обработки, обеспечивающие значительное повышение прочностных характеристик по сравнению с аналогичными параметрами сплавов традиционного легирования.

Процесс получения лопаток со столбчатой структурой называют обычно технологией направленной кристаллизации, а получение монокристаллических лопаток – технологией монокристаллического литья

,

хотя, как уже было сказано выше, в обоих случаях используется один и тот же метод направленной кристаллизации и, как правило, одни и те же установки.

Началом разработки промышленной технологии направленной кристаллизации отливок турбинных лопаток ГТД из жаропрочных сплавов в США и почти одновременно в СССР можно считать конец 50-х–начало 60-х годов XX века (Вершнайдер и Гуард). Первые монокристаллические лопатки были получены Л. Вершнайдером в США в середине 60-х годов. В СССР первые лопатки были получены в ВИАМе под руководством Д.А. Петрова в лаборатории С.Т. Кишкина.

Следует отметить, что монокристаллические турбинные лопатки являются примером практически единственного применения монокристаллов в качестве конструкционного материала.

Параметры направленной кристаллизации и основные типы ростовой структуры отливок из жаропрочных сплавов, получаемых названным методом

Основными параметрами, характеризующими процесс направленной кристаллизации, являются осевой температурный градиент Gz(°С/мм) на фронте кристаллизации (изотерме ликвидуса) и скорость перемещения фронта роста R(мм/мин). Оптимальные условия для получения монокристаллической отливки создаются в том случае, когда в установке обеспечиваются:

-

плоский фронт роста в макроскопическом масштабе; -

стабильное положение фронта кристаллизации относительно нагревателя в течение всего процесса формирования отливки.

Выполнение этих условий достигается, если Gz≫Gr, где Gr– радиальные температурные градиенты, а скорость вытягивания формы из нагревателя W=-R(W+R=0), т.е. фронт роста в процессе кристаллизации неподвижен относительно теплового узла установки.

Отношение Gz/Rдля данного сплава, т.е. для сплава с данными TLи Tкрист, определяет тип ормирующейся структуры: структура с микроскопически плоским фронтом роста, ячеистая, дендритно-ячеистая.

Структура с плоским фронтом роста в жаропрочных сплавах формируется при Gz10–12°С/мм, R0,1 мм/мин (Gz/R100–120). Структура такого типа используется только при кристаллизации эвтектических жаропрочных сплавов типа ВКЛС. Ячеистая структура формируется при Gz10–12°С/мм, R0,3 мм/мин (Gz/R30–40) и состоит из столбчатых ячеек, ориентированных вдоль направления роста, т.е. параллельно Gz. Этот тип структуры не используется в отливках из жаропрочных сплавов. Для сплавов типа ВКЛС наличие указанной структуры является браковочным признаком, в сплавах обычного типа она не дает какого-либо прироста прочностных характеристик по сравнению с дендритно-ячеистой структурой. Последний тип структуры характерен для всех монокристаллических и однонаправленных отливок из жаропрочных сплавов, получаемых в промышленном производстве. Отливки с дендритно-ячеистой структурой в зависимости от типа установок направленной кристаллизации формируются в широком интервале градиентов и скоростей роста

Gz=1,5–20°С/мм, R=3–20 мм/мин.

Собственно столбчатое зерно или монокристалл жаропрочного сплава с дендритно-ячеистой структурой формируется ветвями одного дендрита, зародившегося от одного центра кристаллизации, или затравки (следует отметить, что обратное утверждение не всегда верно, при росте могут возникать посторонние зерна за счет «искривления» группы дендритных ветвей, образовавшихся от одного зародыша).

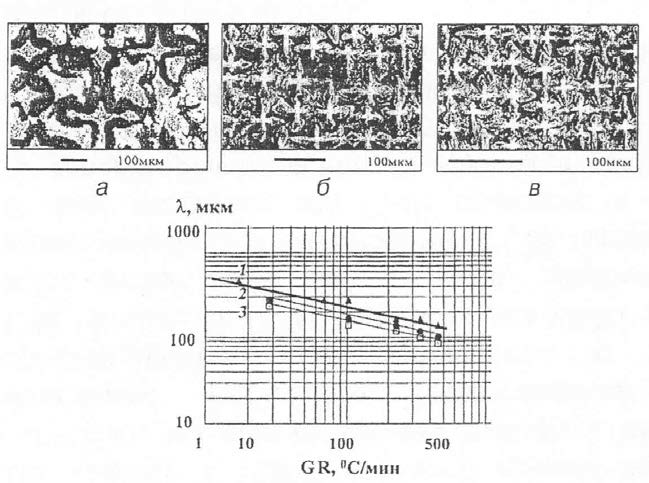

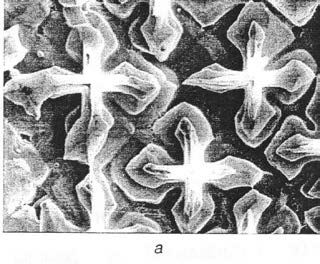

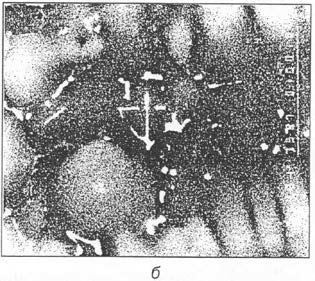

При этом оси первого порядка формируются всегда вдоль того направления <001>, которое образует минимальный угол с направлением температурного градиента G. В результате морфология дендритной структуры отливки приобретает ориентационную зависимость. На рис. 1 представлены фотографии, на которых изображена ростовая структура монокристаллов [001] и [111].

Рисунок 1. Дендритная структура монокристалла ориентации:

а – <001>; б – <111>

Структура монокристалла [001] состоит из дендритных ветвей первого порядка, которые параллельны кристаллографическому направлению [001], ориентированному вдоль теплового потока, и которые выстроены рядами вдоль плоскостей (010) и (100). Эти ветви развиты практически на всю длину слитка. Ветви второго порядка расположены поперек теплового потока и поэтому развиты слабо.

Монокристалл с ориентацией [111], выросший в условиях макроскопически плоского фронта, не имеет дендритных ветвей, преимущественно развитых в каком-либо одном направлении [001]. При росте такого монокристалла в одном и том же направлении [001] происходит непрерывное чередование осей или переход осей первого порядка в оси второго порядка и наоборот. В результате дендритная структура приобретает форму трехмерной сетки с размером ячейки, соответствующей междендритному расстоянию. Упорядоченное расположение дендритных ветвей в плоскостях (001) проявляется на поперечном шлифе в виде трех систем пересекающихся под углом 60 град линий [011], которые образуют равносторонние треугольники.

Величина (Gz/R)-1 определяет также вероятность возникновения на

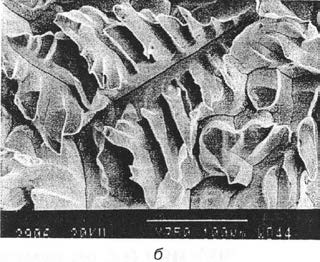

фронте роста посторонних кристаллов, повышение градиента и/или снижение скорости роста уменьшают эту вероятность. Следует отметить, что, кроме режимов роста, вероятность появления посторонних кристаллов определяется также чистотой сплава, в частности, по таким примесям, как кислород и азот. Эти элементы образуют в расплаве над фронтом роста частицы оксидов и нитридов, которые могут являться центрами гетерогенного зародышеобразования при их содержании более 10 ppm. Данные, иллюстрирующие влияние азота на технологичность при литье монокристаллических турбинных лопаток представлены на рис. 2.

Рисунок 2. Влияние содержания азота в шихтовой заготовке

на структуру литых лопаток: а – серийная технология (глобулярные карбиды в центре дендритов); б – специальная технология (пластинчатые карбиды)

| Влияние содержания азота в шихтовой заготовке на структуру литых лопаток | |||||

| Сплав | Технология выплавки | Содержание азота, % мас. | Оборудование (литейная печь) | Тип лопатки | Выход годного по монокристальной структуре, % |

| ЖС30-ВИ | Серийная | 0,0015 0,0025 | ПМП-2 | I ступень Изд. НК86 | 5–10 |

| | Специальная (ГНЦ ВИАМ) | 0,0004 0,000 | ПМП-2 | I ступень Изд. НК86 | 80–85 |

| ЖСКС-1ВИ | Серийная | 0,0020 | УВН-8П | I ступень Изд. ГТЭ-60 | 20 |

| | Специальная (ГНЦ ВИАМ) | 0,0005 | УВН-8П | I ступень Изд. ГТЭ-60 | 80 |

Дисперсность дендритных осей первого порядка и других структурных составляющих (эвтектика -, эвтектика -МС) связана со скоростью охлаждения GR(°С/мин) соотношением Броди–Флеминга: =А (GR)-n. Было показано, что для монокристаллов типа ЖС26, ЖС36 с ориентацией [001] это выражение имеет вид [100](001)=680 мкм (GR) -0,33, где [100] (001) – междендритное расстояние в поперечном сечении (001), измеренное в направлении [100].

Интересно отметить, что для монокристаллов с ориентацией [111] это выражение имеет вид <112> (111) =630 мкм (GR)-0,33 , где <112> (111) междендритное расстояние в поперечном сечении (111), измеренное в направлении [112]. Если ввести поправку на наклон ветвей в [111], то истинное междендритное расстояние для него будет в 1,2–1,4 раза меньше, чем для кристалла [001] (рис. 3).