Файл: Изготовление лопаток методом направленной кристаллизации.docx

Добавлен: 03.12.2023

Просмотров: 80

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 3. Влияние скорости охлаждения при кристаллизации (CR) на междендритное расстояние λ:

а – <001>; GR=18°С/мин; б – <001>; GR=90°С/мин; в – <001>; GR=300°C/мин; 1 – λ<001><001>=; 2 – λ <012><111>; 3 – λ <001><111>; λ <100><001>=680 (GR)-0,32 мкм

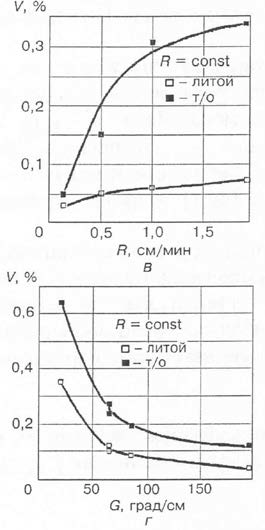

Таким образом, повышение ростового градиента Gzпозволяет снизить вероятность возникновения посторонних кристаллов, получать отливки турбинных лопаток с более высокими скоростями кристаллизации, а значит, с более мелкой структурой, что положительно сказывается на прочностных характеристиках материала и дает возможность сократить время термообработки отливок. Кроме того, повышение Gzуменьшает высоту жидко-твердой зоны, в результате чего улучшается ее питание, а значит, снижается доля литейной микропористости в отливке. Так, повышение Gzc 1,5–2,0°С/мм до 7,0–8,0°С/мм при постоянной скорости роста R=3 мм/мин приводит к снижению объемной доли микропористости Vмп с 0,6 до 0,2% (рис. 4). Следует отметить, что полностью устранить микропористость повышением Gzв области дендритно-ячеистого роста не удается. Это связано с тем, что последние порции расплава эвтектического или близкого к нему состава кристаллизуются в практически полностью замкнутом объеме закристаллизовавшегося γ-твердого раствора, сформированного осями дендритов второго и третьего порядков, т.е. протяженность каналов питания в жидко-твердой зоне отливки перестает оказывать существенное воздействие на Vмп. Следует также отметить, что безуглеродистые монокристаллические жаропрочные сплавы в значительно большей степени склонны к образованию литейной микропористости и микрорыхлоты, чем углеродсодержащие сплавы традиционного легирования. Наиболее наглядно это проявляется, например, при сравнении двух сплавов ЖС30М и ЖС30. Это связано с наличием в углеродсодержащем сплаве большой доли карбидной эвтектики γ -МС (до 20% об.), что делает более широкими каналы питания в жидко-твердой зоне, хотя их протяженность и длиннее по сравнению с безуглеродистым сплавом, поскольку у последнего меньше интервал кристаллизации (высота жидко-твердой зоны h=ΔTкрист/Gz).

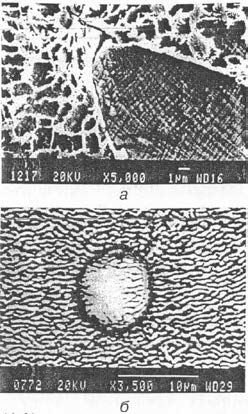

Рисунок 4. Микропористость в монокристаллических отливках (а, б)

и влияние режимов роста (в) и термообработки (г) на объемную долю пористости:

a – литое состояние; б – гомогенизация

Как показали исследования, для практически полного устранения микропористости в отливках с направленной и монокристаллической структурой целесообразно применять горячее изостатическое прессование (ГИП), совмещая его с термообработкой, что обеспечивает существенное повышение выносливости и длительной прочности материала.

Установки направленной кристаллизации жаропрочных сплавов

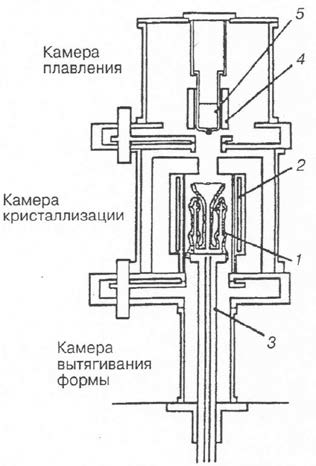

На рис. 5 представлена схема установки фирмы Ролс-Ройс, конструкция которой типична для зарубежной технологии направленной кристаллизации. Литейная форма 1, точнее говоря, блок из нескольких форм для отливки турбинных лопаток (6–8 штук) устанавливается в двухзонном нагревателе сопротивления 2 на подвижной водоохлаждаемой плите-холодильнике 3 и закрепляется специальным приспособлением. Так как форма для увеличения теплоотвода от металла изготавливается с открытым дном, то держатели обеспечивают ее плотный контакт с холодильником, препятствуя вытеканию расплава. Заливка расплава осуществляется сифонным методом через центральный стояк. Полости блока, формирующие собственно отливку лопатки, отделены от литниковой системы пористыми керамическими фильтрами, которые устанавливаются при сборке модельного блока.

Рисунок 5. Схема установки для направленной кристаллизации фирмы «Ролс-Ройс»:

1 – литейная форма; 2 – нагреватель сопротивления;

3 – водоохлаждаемая плита-холодильник и вытягивающее устройство;

4 – нагреватель индукционной печи; 5 – тигель и шихтовая заготовка

Плавление шихтовой заготовки проводится отдельной неподвижной индукционной печью 4 в одноразовом тигле с донным сливом 5. В его основании находится цилиндрический плавящийся, выполненный из сплава отливки стопор, перекрывающий сливное отверстие. Контроль заливки осуществляется визуально через специальное окно, расположенное между индукционным нагревателем и печью подогрева формы. После заливки металла в форму начинается процесс направленной кристаллизации вытягиванием формы из нагревателя. Теплоотвод от формы осуществляется за счет контакта с водоохлаждаемым холодильником и излучением от ее стенок на водоохлаждаемые стенки камеры кристаллизации (радиационное охлаждение). Для повышения

Gzв основании нагревателя формы выполнены экраны, отсекающие часть его излучения на кристаллизующуюся часть отливки.

Для обеспечения работы печи в непрерывном режиме служат сменные камеры кристаллизации и вакуумные затворы, позволяющие проводить загрузку шихтовой заготовки без развакуумирования основного объема печи. Типичные режимы роста в установках такого типа: Тверхн. зоны=1500–1510°С, Тнижн. зоны=1520–1530°С, W=3–5 мм/мин. Ростовой градиент Gzсоставляет 3–5°С/мм.

Рассмотрим процесс формирования отливки со столбчатой однонаправленной структурой в установках такого типа. В литейной форме под полостью, образующей отливку, выполняется так называемый стартер высотой 40 мм, где происходит формирование требуемой структуры. В результате заливки металла непосредственно на водоохлаждаемый холодильник в основании литейного блока образуется структура из множества мелких (20–50 мкм) равноосных зерен. Из этих зерен формируется столбчатая структура, первоначально не имеющая какой-либо ростовой текстуры. Образование текстуры [001], характерной для дендритного роста ГЦК-металлов, происходит за счет конкурентного роста столбчатых зерен, где происходит вытеснение тех из них, ориентация которых наиболее удалена от направления преимущественного роста кристаллографического направления [001]. В результате конкурентного роста образуется ростовая текстура, состоящая из столбчатых зерен, которые имеют аксиальную ориентацию, близкую к [001], и произвольную азимутальную ориентацию. Уже на половине высоты стартера такая аксиальная текстура <001> имеет точность <001>=10–15 град с поперечными размерами столбчатого зерна 2–5 мм. В результате формируется отливка турбинной лопатки с однонаправленной столбчатой структурой.

К ростовой структуре рабочих турбинных лопаток ГТД с тонкостолбчатой однонаправленной структурой зерен предъявляются жесткие требования. На пере лопатки не допускается мест зарождения новых столбчатых зерен. Должно быть обеспечено отсутствие разнозернистости между замком и профилем пера лопатки. Допустимое отклонение границы зерна от вертикальной оси лопатки должно быть не более 15–20 град. Такое же отклонение допускается и для ориентации [001]. Равноосные зерна возможны только на полках лопатки.

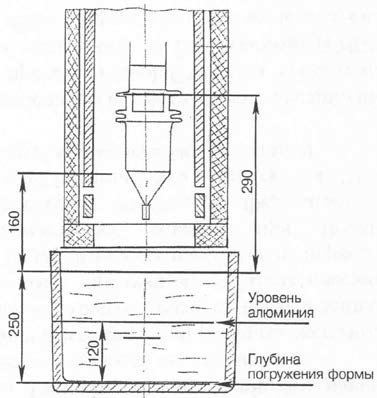

В отечественной промышленности в настоящее время применяются разработанные в ВИАМе высокоградиентные установки для направленной кристаллизации с охлаждением литейной формы в расплаве легкоплавкого металла (алюминия или олова). Схема установки такого типа показана на рис. 6 на примере печи УВНК-8П. Форма с залитым в нее металлом вытягивается из двухзонного нагревателя и погружается в расплав алюминия, имеющий температуру 750°С. Одновременно происходит кристаллизация двух блоков, обычно по шесть лопаток в каждом. Величина

Gzдля установок такого типа составляет 5–10°С/мм, скорость роста равна 5–7 мм/мин для монокристаллических отливок и 10–20 мм/мин для отливок с однонаправленной структурой. Величина междендритного расстояния составляет 250–300 мкм, в то время как для установок с радиационным теплоотводом =500–550 мкм. В высокоградиентных установках полностью отсутствует такой ростовой дефект, как струйчатая ликвация, что особенно важно при получении отливок из ренийсодержащих жаропрочных сплавов и при литье крупногабаритных лопаток ГТУ.

Рисунок 6. Схема теплового узла установки УВНК-8П

Следует отметить, что при получении отливок с однонаправленной структурой используются формы с керамической донной частью. Это обусловливает получение отливок, состоящих из 2–5 столбчатых кристаллов произвольной кристаллографической ориентации, так как в этом случае возникает всего несколько зародышей кристаллов, конкурентный рост между которыми не приводит к возникновению текстуры [001]. Основное требование к отливкам такого типа – отсутствие выхода границы столбчатого зерна на кромки пера лопатки.

Технологии получения отливок монокристаллических турбинных лопаток ГТД

В мировой практике используют два варианта промышленной технологии получения монокристаллических лопаток для газотурбинных двигателей, отличающихся друг от друга способом зарождения монокристаллической структуры.

-

Технология, разработанная американской фирмой Pratt and Whitney, используется во многих странах мира (Англия, Франция, Германия и др.). Основана на отборе одного кристалла из множества столбчатых зерен, в которых за счет конкурентного роста формируется аксиальная текстура [001]. -

Отечественная технология, разработанная в ВИАМе, основанная на применении затравочных кристаллов (затравок), когда монокристаллическая структура передается в отливку от затравочного кристалла (затравки) заданной кристаллографической ориентации.

Получение монокристаллов методом отбора

Принятый за рубежом способ выращивания монокристаллов основан на конкурентном росте столбчатых зерен и включает в себя следующие этапы:

-

формирование в основании литейного блока структуры из множества столбчатых зерен; -

этап конкурентного роста столбчатых зерен, где происходит вытеснение тех из них, ориентация которых наиболее удалена от направления преимущественного роста – кристаллографического направления [001]. В результате конкурентного роста образуется ростовая текстура, состоящая из столбчатых зерен, которые имеют аксиальную ориентацию, близкую к [001], и произвольную азимутальную ориентацию; -

отбор из текстурированных столбчатых зерен с помощью специального кристаллоотборника одного зерна, которое и формирует собственно монокристаллическую лопатку с аксиальной ориентацией, близкой к [001], и с произвольным азимутом.

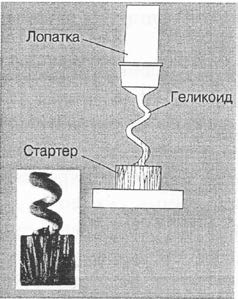

В настоящее время в технологии монокристаллического литья стали использовать кристаллоотборник в виде спирали или геликоида (рис. 7), который иногда называют «поросячий хвост» (pig tail). По существу, этот геликоид представляет собой видоизмененный кристаллоотборник типа

«прямой угол».

Рисунок 7. Получение монокристаллов методом отбора

Следует подчеркнуть, что необходимым условием получения острой текстуры [001], а значит, и точности ориентации отливки, является образование большого числа зародышей произвольной ориентации, из которых в дальнейшем вырастает множество столбчатых зерен. Это достигается за счет глубокого переохлаждения в первоначальный момент контакта расплава с поверхностью медного холодильника-кристаллизатора.

Использование форм с керамической донной частью позволяет получать отливки только произвольной ориентации, так как в этом случае зарождается всего несколько столбчатых зерен, между которыми, по существу, отсутствует конкуренция.

В донной части отливки величина отклонения ориентации зерен относительно вертикальной оси соответствует равноосной структуре материала. Однако уже на половине высоты стартера за счет конкурентного роста формируется аксиальная текстура <001> с точностью <001>=10–15 град и соответственно с такой точностью выдерживается ориентация монокристаллической отливки.

Исследование ряда монокристаллических слитков и лопаток, полученных методом отбора, показало, что их структурное совершенство достаточно высокое. В частности, разориентация блоков составляет <001>1,5 град, а дифрактограммы качания представлены так называемым простым рефлексом, т.е. представляющим собой один пик. Это указывает на отсутствие в монокристалле крупных субзерен или так называемой субструктуры первого рода, при наличии которой рефлекс состоит из нескольких пиков. Получение достаточно совершенного монокристалла с помощью кристаллоотборника в виде геликоида вполне понятно, так как сам монокристалл, проросший из геликоида, по сути, формируется от одной дендритной оси первого или второго порядка или, другими словами, через кристаллоотборник прорастает только одно субзерно, а остальные зерна и субзерна в нем задерживаются.

Типичные размеры стартера и кристаллоотборника типа геликоида следующие: диаметр стартера 20–30 мм, высота 30–40 мм; размеры геликоида – угол подъема спирали 40 град, диаметр 5 мм, число витков 1–3, общая высота (стартер-геликоид) 50–55 мм.