ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 70

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Машина считается выдержавшей испытание, если за 1 мин испытаний не произойдет пробоя или частичного нарушения изоляции. Результаты всех видов испытаний и измерений машин перед пуском оформляют, согласно СНиП, соответствующими протоколами и актами.

Изучение причин нарушения правильной работы двигателя и аварийных остановок машин

Электрические неисправности электродвигателя

Электрические неисправности двигателя всегда связаны с обмоткой.

Межвитковое замыкание может возникнуть при ухудшении изоляции в пределах одной обмотки. Возможные причины: перегрев обмотки, некачественная изоляция, износ изоляции вследствие вибрации. Определить межвитковое замыкание бывает сложно. Основной метод диагностики – сравнение сопротивления и рабочего тока всех трех обмоток. Первые симптомы межвиткового замыкания – повышенный нагрев двигателя и падение момента на валу. При этом по одной из фаз ток больше, чем по двум другим.

Замыкание между обмотками происходит из-за смещения обмоток, механической вибрации и ударов. При отсутствии должной электрической защиты может возникнуть короткое замыкание и пожар.

Замыкание обмотки на корпус. При данной неисправности электродвигатель может продолжать работать, если неправильно выполнены заземление и защита от короткого замыкания. Однако в работе он будет смертельно опасен, так как его потенциал будет находиться под фазным напряжением.

Обрыв обмотки. Эта неисправность равносильна пропаданию фазы. Если обрыв происходит в работе, то двигатель резко теряет мощность и начинает перегреваться. При правильно выполненной защите двигатель отключится, поскольку ток по другим фазам будет повышен.

Для устранения большинства из этих поломок требуется перемотка двигателя.

Механические неисправности электродвигателя

Механические неисправности электродвигателя связаны с его конструкцией.

Износ и трение в подшипниках. Проявляется в повышении механической вибрации и шума при работе. В этом случае требуется замена подшипников, иначе неисправность приведет к перегреву и падению производительности двигателя.

Проворачивание ротора на валу. Ротор может вращаться в магнитном поле статора, а вал будет неподвижен. Требуется механическая фиксация ротора на валу.

Зацепление ротора за статор. Эта проблема связана с механической поломкой подшипников, их посадочных мест или корпуса двигателя. Кроме того, подобная неисправность приводит к повреждению обмотки статора. Практически не подлежит ремонту.

Повреждение корпуса двигателя. Может происходить из-за ударов, повышенных нагрузок, неправильного крепления или низкого качества двигателя. Ремонт является трудоемким из-за трудностей соосной установки переднего и заднего подшипников.

Проворачивание или повреждение крыльчатки обдува. Несмотря на то, что двигатель продолжит работать, он будет перегреваться, что существенно сократит срок его службы. Крыльчатку необходимо закрепить (для этого используется шпонка или стопорное кольцо) или заменить.

Аварийные ситуации при работе электродвигателя

Существуют неисправности, не связанные непосредственно с двигателем, но влияющие на его работу, характеристики и срок службы. Большинство этих неисправностей вызваны механической перегрузкой, увеличением тока, и, как следствие, перегревом обмоток и корпуса.

Увеличение нагрузки на валу вследствие заклинивания привода либо приводимых механизмов.

Перекос напряжения питания, который может быть вызван проблемами питающей сети либо внутренними проблемами привода.

Пропадание фазы, которое может произойти на любом участке питания двигателя – от питающей трансформаторной подстанции до обмотки двигателя.

Проблема с обдувом (охлаждением). Может возникнуть из-за повреждения крыльчатки двигателя при собственном охлаждении, из-за останова вентилятора внешнего принудительного охлаждения или вследствие значительного повышения температуры окружающей среды.

Организация и проведение ремонта эл машин постоянного и переменного тока

Частичный ремонт машин. При проведении частичной ревизии без разборки двигателя выполняют следующие работы: внешний осмотр общего состояния; осмотр выводов, щеточного механизма, коллекторов или контактных колец, подшипников и других частей; промывка подшипников скольжения и заполнение их маслом; вскрытие подшипников качения и проверка наличия и качества в них консистентной смазки; проверка состояния изоляции обмоток статора и ротора мегомметром; проверка свободного вращения ротора; устранение незначительных дефектов, выявленных при ревизии.

Ревизия двигателя с полной разборкой должна производиться в сухом отапливаемом помещении, оборудованном подъемными средствами.

Разборку электродвигателя начинают со снятия полумуфты, шкива или шестерни с конца вала. После этого подвешивают и удерживают на весу подшипниковые щиты, отворачивают болты торцевых крышек, щиты выводят из заточки статора, а ротор опускают на расточку статора.

При необходимости после снятия щитов производится выемка ротора. При осмотре обмотки статора необходимо обратить внимание на исправность крепления отдельных узлов и лобовых частей, а также на отсутствие трещин и повреждений изоляции и состояние расклиновки обмоток. При обнаружении ослабленных клиньев следует установить между клиньями и обмоткой дополнительные изоляционные прокладки При осмотре активной стали статора и ротора проверяют плотность опрессовки, надежность крепления и отсутствие коррозии. Выявленные дефекты устраняют, а расточку статора при необходимости покрывают изоляционным лаком.

После устранения дефектов двигатель собирают, проверяют щупом воздушные зазоры через отверстия в щитах с обоих торцов статора. У машин постоянного тока мощностью более 3 кВт проверяют качество паек в «петушках», измеряют падение напряжения между коллекторными пластинами, выясняя причины падения напряжения выше нормы. Для машин серийного производства расхождение значений падения напряжения допускается не более чем на 10% от нормальной, а у машин с уравнительными соединениями расхождение не должно превышать 20...30%.

При капитальном ремонте машину разбирают полностью, перематывают обмотки- (статора, ротора, полюсов, якоря), ремонтируют коллектор (заменяя до пяти коллекторных пластин) и изоляционные манжеты с последующей проточкой и продороживанием коллектора, контактные кольца, щеточный механизм, подшипники, валы, вентиляторы, щиты и другие сборочные единицы и детали.

Изучение особенностей конструкции сварочного трансформатора

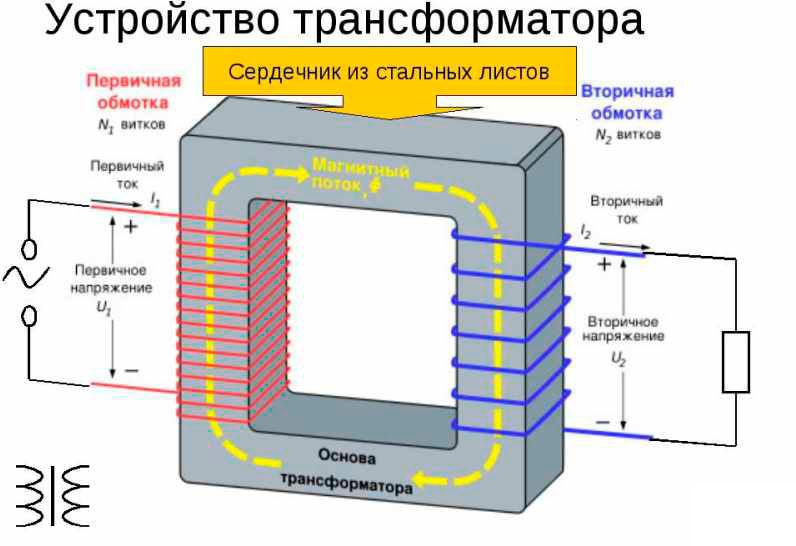

Для плавки металла необходимо настроить в нужных значениях параметры потребляемого сетевого тока. В сварочном оборудовании изменяются основные его значения: понижается напряжение и возрастает сила тока. Сварка металлических заготовок была бы невозможна без основных комплектующих, которые входят в состав даже самого простого сварочного трансформатора:

-

первичная обмотка (выполняется из изолированного провода); -

вторичная обмотка (очень часто для лучшей теплоотдачи выполняется неизолированной); -

магнитопровод; -

вертикальный винт крепления; -

крепление к обмотке и гайка винта; -

зажимы для фиксации проводов; -

рукоятку зажима винта; -

металлический корпус.

Принцип работы сварочного трансформатора

-

Из сети энергоснабжения ток подается на первичную обмотку. В результате этого генерируется магнитный поток, замыкающийся на сердечнике устройства; -

Далее напряжение поступает на вторичную обмотку. -

Изготовленный из ферромагнитных материалов сердечник, на котором располагаются обе обмотки – первичная и вторичная, генерирует магнитное поле. -

По количеству витков катушки, точнее их разницы, изменяются напряжение и сила тока. По данным параметрам и рассчитывается трансформатор.

Есть прямая зависимость между количеством витков вторичной обмотки и выходным напряжением. Если нужно повысить напряжение на выходе, то следует прибавить количество витков вторичной катушки, и наоборот. Сварочный трансформатор является понижающим устройством. По этой причине количество витков на вторичной обмотке у него меньше, чем на первичной.

Помимо этого, устройство и узлы сварочного аппарата позволяют регулировать и силу тока. Для этого необходимо изменять расстояние между вторичной и первичной обмотками. Здесь наблюдается обратная зависимость: чем меньше расстояние, тем сильнее сила тока, и наоборот – чем больше расстояние, тем меньше значение. Данные регулировки дают возможность сварщику работать с материалами, которые отличаются и по составу, и по толщине.

Сварочный трансформатор: схемы и модификации

Как уже упоминалось, помимо стандартного набора узлов сварочный аппарат может содержать и дополнительные компоненты, призванные улучшить его функционал и качество работы. Схемы дополняются:

-

конденсаторами; -

тиристорными фазорегуляторами; -

дополнительными вторичными обмотками; -

импульсными стабилизаторами.

Помимо этого, нередко схема оборудования комплектуется дополнительным сопротивлением. Оно позволяет продолжить регулировку силы тока в тех случаях, когда разведение обмоток не может принести нужного результата. Это характерно для очень мощных моделей оборудования или в случаях работы с особо тонкими заготовками. Дополнительное сопротивление может представлять собой отдельный блок, оснащенный коннекторами для

подключения к цепи или обычной пружиной, изготовленной из высокоуглеродистой стали. В любом случае через сопротивление следует пропустить ток, который идет от вторичной обмотки.

Расчет трансформатора для сварки

Для разных видов сварочных работ необходима различная мощность оборудования. Основной расчет показатели выполняется на основании разницы в количестве витков между катушками первичной и вторичной обмоток. Важно понять основной принцип действия сварочного трансформатора. Для понижающих устройств выработано правило, которое выражает зависимость между коэффициентом понижения и количеством витков.

Так, если выходное напряжение нужно понизить в 100 раз по сравнению со входящим, то количество витков вторичной катушки должно быть в 100 раз меньше сравнительно с количеством витков на первичной катушке. Точно такое же правило работает и в обратном направлении. Погрешность вычислений не превышает 3%.

Каждое устройство характеризуется так называемым коэффициентом трансформации. Данный показатель обозначает величину масштабирования при переходе от первичного (i1) значения до вторичного (i2). Формула для расчета выражается в таком виде: n = i1/i2. Вооружившись формулой, несложно определить значения для изготовления оборудования под конкретный вид сварки.

Классификация сварочных трансформаторов

Классифицировать сварочные трансформаторы принято по их назначению. Они отличаются по таким показателям:

-

Габаритами и весом. На рынке представлены как небольшие модели, которые комплектуются наплечным ремнем для переноски; так и большие агрегаты, для перемещения которых потребуется тельфер или тележка. -

Напряжение холостого хода. Оно варьируется в широком диапазоне значений: от 48 до 70V. -

Сила тока. На большинстве серийного оборудования данный параметр колеблется в диапазоне от 50 до 400А. Встречаются крупные промышленные образцы, генерирующих ток силой в 1000А. -

Количество фаз и потребляемый ток. Одно и трехфазные сварочные трансформаторы под линии энергоснабжения 220 и 380В. -

Подача тока. Может быть непрерывной или импульсной. -

Используемые в работе электроды. Расходники различаются по составу и диаметру (2-6 мм).

Получить надежное соединение двух металлических элементов проще всего с помощью электрической сварки. Она отлично подойдет для выполнения разных видов работ на производстве, дома или в любом ином месте. Сварочные аппараты отличаются простотой использования, надежностью и эффективностью. Сварные швы намертво соединяют заготовки и служат на протяжении многих десятилетий.