Файл: Курсовой проект Вариант 43101 по дисциплине механика 2 Исполнитель.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 109

Скачиваний: 2

СОДЕРЖАНИЕ

Задача 1. Выбор двигателя. Кинематический расчёт привода

1.1 Определение мощности и частоты вращения двигателя

1.2 Определение передаточного числа привода и его ступеней

1.3 Определение силовых и кинематических параметров привода

Задача 2. Расчет параметров открытой передачи

Задача 3. Выбор материалов. Определение допускаемых напряжений редукторной пары

Задача 4. Расчет закрытой цилиндрической передачи

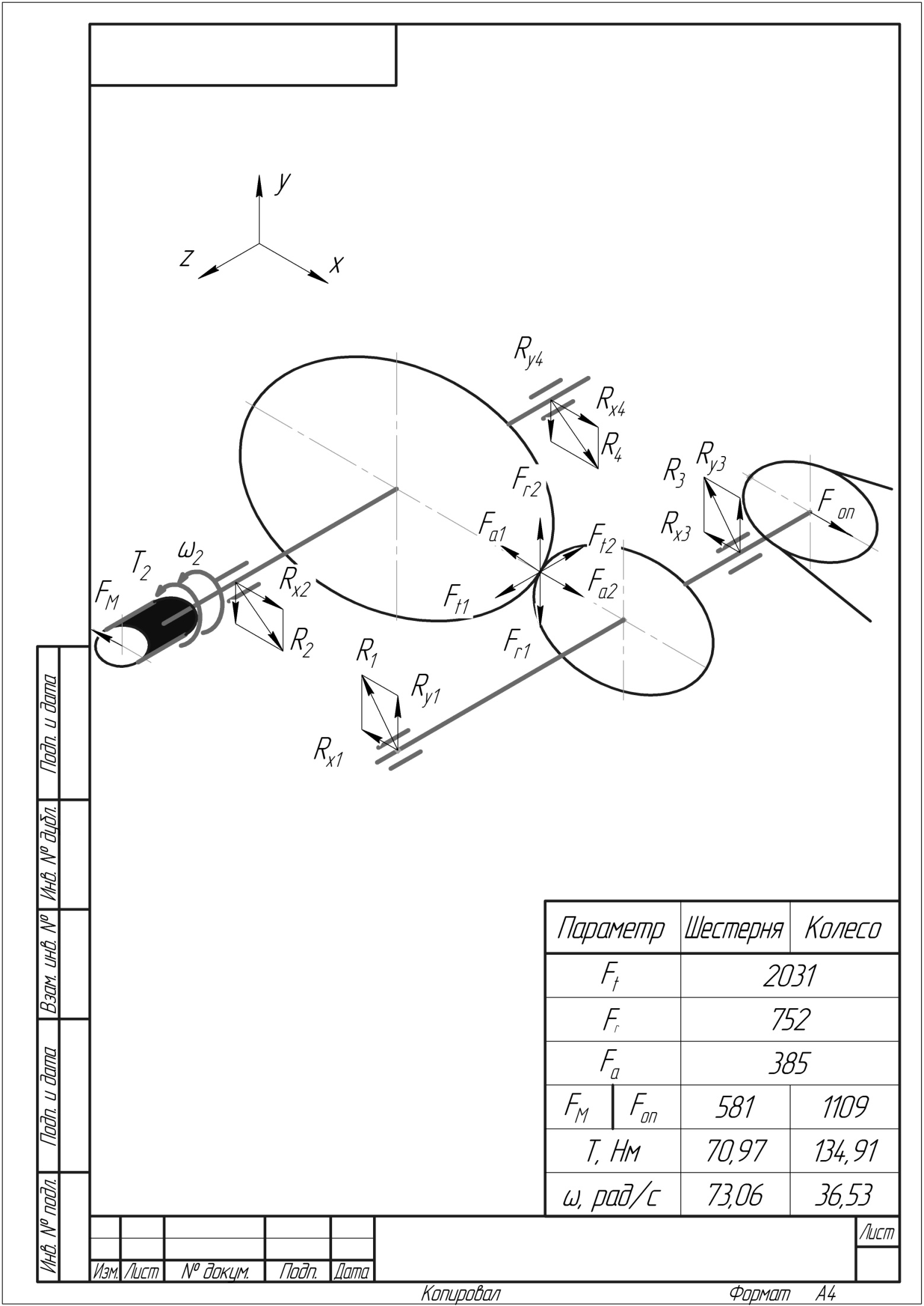

Задача 5. Нагрузка валов редуктора

5.1 Определение сил в зацеплении закрытых передач

5.2 Определение сил в зацеплении открытых передач

5.3 Определение консольных сил

Задача 6. Проектный расчёт валов

6.2 Выбор допускаемых напряжений на кручение

6.3 Определение геометрических параметров ступеней валов

Задача 8. Конструирование корпуса

Задача 5. Нагрузка валов редуктора

5.1 Определение сил в зацеплении закрытых передач

Определение усилий в зацеплении

Где

- окружная сила, Н

- окружная сила, Н Н

Н

Где

- радиальная сила, Н

- радиальная сила, НПо рекомендации [1] для стандартного угла

Где

- осевая сила, Н

- осевая сила, Н .

.5.2 Определение сил в зацеплении открытых передач

Сила действующая в ременной передаче:

5.3 Определение консольных сил

Принимаем FM =581Н

Задача 6. Проектный расчёт валов

6.1Выбор материалов

Выбираем материал для изготовления по , [4

| Ведущего вала – сталь 40Х σв = 9,0 · 108 Па, σТ = 7,5 · 108 Па, τТ = 4,5 · 108 Па] σ-1 = 4,1 · 108 Па, τ-1 = 2,4 · 108 Па. | Ведомого вала – сталь 40Х σв = 9,0 · 108 Па, σТ = 7,5 · 108 Па, τТ = 4,5 · 108 Па] σ-1 = 4,1 · 108 Па, τ-1 = 2,4 · 108 Па. |

6.2 Выбор допускаемых напряжений на кручение

– для быстроходного вала [τ]к = 10Н/мм2,

– для тихоходного вала [τ]к = 20 Н/мм2.

6.3 Определение геометрических параметров ступеней валов

6.3.1Ведущий вал

Рисунок 6.1 – Эскиз ведущего вала.

d1 – диаметр выходного конца вала, мм,

dn – диаметр под подшипник, мм,

dбп – диаметр буртика для упора подшипников.

Диаметр выходного конца вала определяем по формуле

где Т1 – крутящий момент на ведущем валу, Н·м,

T1= 70.97 Нм

T1= 70.97 Нм

Принимаем d1 = 35 мм [1]

Диаметр под подшипник определяем по формуле [1]

dn1 = d1 + 2t

где t – высота буртика, мм,

t = 2 мм [1].

dn1 = 35 + 2∙2,5 = 40 мм.

Округляем до большего ближайшего стандартного значения: dn1=40 мм.

Диаметр буртика для упора подшипников определяем по формуле [1]

dбп1 = d + 3,2r,

где r – координата фаски подшипника, мм,

r = 2 мм [1]

dбп1 = 40+ 3,2*2= 46,4мм.

Принимаем dбп1 = 45мм [1].

Назначаем радиальный шариковый подшипник № 208

6.4 Определение диаметров ведомого вала и предварительный подбор подшипников

Рисунок 6.2– Эскиз ведомого вала.

d2 – диаметр выходного конца вала, мм,

dk – диаметр под зубчатое колесо, мм,

dбк – диаметр буртика для упора колеса.

Диаметр выходного конца вала определяем по формуле [1]

где Т2 – крутящий момент на ведомом валу.

Принимаем d2 = 35 мм.

Диаметр под подшипник определяем по формуле [1]

dn2 = d2 + 2t,

где t = 2мм [1],

dn2 = 35+ 2∙2 =39мм.

Округляем до ближайшего большего стандартного значения: dn2 = 40 мм.

Диаметр под зубчатое колесо определяем по формуле [1]

dk = dn2 + 3,2r,

где r =2 мм [1],

dk = 40 + 3,2*2 = 46,4 мм.

Принимаем dk = 50 мм [1].

Диаметр буртика для упора колеса определяем по формуле [1]

dбк = dk + 3f,

где f – размер фаски, мм,

f = 2,5 мм [1],мсч

dбк = 50 + 3,2 *2,5 = 58 мм.

Принимаем dбк = 58мм [1].

Предварительно назначается подшипник № 308

Таблица 6.1. Результат решения задачи 6

| Вал | Размеры ступеней | Подшипники | ||||||

| d1 | d2 | d3 | d4 | серия | dxDxТ | Cr, кН | Co, кН | |

| l1 | l2 | l3 | l4 | |||||

| Быстроходный сталь 40Х σв = 9,0 · 108 Па, σТ = 7,5 · 108 Па, τТ = 4,5 · 108 Па σ-1 = 4,1 · 108 Па, τ-1 = 2,4 · 108 Па. | 35 | 40 | 45 | 40 | 208 | 40х80х18 | 32 | 17,8 |

| 70 | 60 | 84 | 21 | |||||

| Тихоходный сталь 40Х σв = 9,0 · 108 Па, σТ = 7,5 · 108 Па, τТ = 4,5 · 108 Па] σ-1 = 4,1 · 108 Па, τ-1 = 2,4 · 108 Па. | 35 | 40 | 50 | 40 | 308 | 40х90х23 | 41 | 22,4 |

Задача 7. Конструирование зубчатых колес

Рисунок 7.1- Эскиз зубчатого зацепления

Цилиндрическая шестерня выполняется совместно с входным валом.

Фаска:

Принимаем n=1 мм.

Диаметр вала для посадки цилиндрического колеса на вал

Диаметр ступицы:

Длина ступицы:

Толщина обода:

где b2 = 28 мм - ширина зубчатого венца.

Толщина диска:

Внутренний диаметр обода:

Диаметр центровой окружности:

Диаметр отверстий:

Фаска:

Принимаем n=1 мм.

Задача 8. Конструирование корпуса

Для редукторов толщину стенки корпуса, отвечающую требованиям технологии литья, необходимой прочности и жёсткости корпуса, вычисляют по формуле:

Так как должно быть δ≥8.0 мм, принимаем δ = 8 мм.

В местах расположения обработанных платиков, приливов, бобышек, во фланцах толщину стенки необходимо увеличить примерно в полтора раза:

Плоскости стенок, встречающиеся под прямым углом, сопрягают радиусом

Плоскости стенок, встречающиеся под тупым углом, сопрягают радиусом

Толщина внутренних ребер из-за более медленного охлаждения металла должна быть равна

Учитывая неточности литья, размеры сторон опорных платиков для литых корпусов должны быть на 2...4 мм больше размеров опорных поверхностей прикрепляемых деталей.

Обрабатываемые поверхности выполняются в виде платиков, высота h которых принимается

.

.Толщина стенки крышки корпуса

.

.Округляя, получим δ3 = 8 мм.

Диаметр винтов крепления крышки корпуса вычисляем в зависимости от вращающего момента на выходном валу редуктора:

Принимаем d = М12.

Диаметр винтов крепления редуктора к плите (раме):

Принимаем dф = М16.

Высоту ниши для крепления корпуса к плите (раме) принимаем:

Задача 9. Первый этап компоновки редуктора

Начинаем разрабатывать общий вид редуктора.

Чертеж общего вида редуктора устанавливает положение колес редукторной пары, элемента открытой передачи и муфты, относительно опор (подшипников); определяет расстояние между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения силы давления элемента открытой передачи и муфты на расстоянии от реакции смежного подшипника.

Наметим расположение колес.

Проводим оси проекций и осевые линии валов. Откладываем межосевое расстояние. Вычерчиваем редукторную пару в соответствии с геометрическими параметрами, полученными в результате проектного расчета.

Вычерчиваем ступени вала на соответствующих осях по размерам полученным в проектном расчете валов.

На соответствующих ступенях валов вычерчиваем основными линиями контуры подшипников в соответствии со схемой их установки.

Необходимые размеры элементов цилиндрического одноступенчатого редуктора для первого этапа его компоновки, мм

| Наименование элемента | Формула расчета | Результаты расчета |

| Ширина фланца разъема корпуса |  | 32 |

| Длина гнезда под подшипник |  | 35 |

| Толщина прокладок |  | 2 |

| Толщина фланца крышки |  | 10 |

| Зазор между крышкой подшипника и муфтой |  | 10 |

| Зазор между ступицей звездочки (муфты) и крышкой подшипника |  | 11 |

| Расстояние между опорами ведущего вала |  | 68 |

| Расстояние между опорами ведомого вала |  | 69 |

| Ширина подшипника ведущего вала |  | 18 |

| Ширина подшипника ведомого вала |  | 23 |

| Расстояние между точками приложения консольной силы и реакции смежной опоры подшипника |   | 75 |

| 105 | |

| Длина конца вала под муфту |  | 58 |

| Длина ступицы шкива ременой передачи |  | 65 |