ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 23

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МАЗМҰНЫ

I. КІРІСПЕ……………………………………………………………………..

II. НЕГІЗГІ БӨЛІМ (Өнімді алуға негізделген үрдістің теориялық негіздері)

2.1 Физикалық қасиеттері

2.2 Химиялық қасиеттері

2.3 Изопрен өндірісінің тарихы

2.4 Изопрен алу әдістері

2.4.1 Изопренді изобутилен мен формальдегидтің конденсациясымен алу.

Кинетика және 4,4-диметилдиоксан-1,3 түзілу механизмі

2.5 ДМД синтез аппаратының схемасының сипаттамасы

2.6 Ұсынылатын техникалық шешім

2.7 Өндірістің қоршаған ортаға әсері

3 ТЕХНОЛОГИЯЛЫҚ БӨЛІМ

3.1 Шикізат пен дайын өнімнің сипаттамасы

3.2 Изопрен өндіру аппарат схемасы

III.ҚОРЫТЫНДЫ…………………………………………………………....

IV .ПАЙДАЛАНЫЛҒАН ӘДЕБИЕТТЕР ТІЗІМІ…………………….........

I. КІРІСПЕ

Мұнай-химия өнеркәсібі әлемде жетекші орын алатын өнім көлемі бойынша барлық жерде сұранысқа ие. Мұнай-химия өнеркәсібінің жетекші салаларының бірі Синтетикалық каучук (СК) – резеңке бұйымдар дайындауға арналған шикізат өндірісі.

Синтетикалық Каучуктардың ішінде изопрен каучугі ең көп талап етілетін және жалпы көлемде үстем жағдайға ие каучуктер өндірісі.

Изопрен молекуласы CH2 = C ( CH3) - CH =CH2 стереорегулярлық цис-1,4-полиизопрен өндірісіндегі каучуктің құрылымдық мономері болып табылады, құрылымы бойынша табиғи каучукке жақын. СК өндіретін кәсіпорындар мономерлерді қолдануға тырысады, себебі бұл арзан және қол жетімді мұнай шикізатының негізі.

Изопрен тез жарылыс қаупі бар пероксидтер түзеді. Ол улы, жоғары концентрацияда есірткі ретінде әрекет етеді (ШРК 40 мг/м3). Изопреннің басты ерекшелігі-полимерлеу кезінде ол транс-және цис-полиизопрен изопрен резеңкелерін құрайды. Табиғи резеңке изопрен полимері екендігі 1860 жылы белгілі болды. Циглер-Натта катализаторы ашылғаннан кейін ғана табиғи серпімді қасиеттері бойынша іс жүзінде тең жасанды каучуктар алынды . Табиғи резеңке кейбір тропикалық ағаштардың сүтті шырынынан алынады. Сүт шырынынан оқшауланған резеңке вулканизацияланады, яғни күкіртпен немесе хлорлы күкіртпен өңделеді, ал резеңке күкірттің белгілі бір мөлшерін сіңіреді, бұл оның сапасын едәуір жақсартады: ол серпімді болады, температураның айтарлықтай өзгеруімен осы қасиеттерді сақтайды; сонымен қатар химиялық әсерлерге төзімді болады. Вулканизация процесінде күкірттің мөлшері 25-40% болған кезде қатты өнім алынады - эбонит, ол өте құнды оқшаулағыш материал болып табылады. Полиизопренді каучуктер -каучуктер жалпы мақсаттағы пайдаланылатын мұндай бұйымдарда: автомобиль, ұшақ, велосипед камералары жатады.

Бұл жұмыстың міндеттері:

-

изопренді өнеркәсіптік және зертханалық алудың негізгі әдістерін анықтау; -

әр әдіс үшін өнімді алудың аппараттық дизайнын және технологиясын қарастыру; -

Изопрен алудың қазіргі кездегі ең тиімді өнеркәсіптік әдісін анықтау.

II. НЕГІЗГІ БӨЛІМ

2.1 Өнімді алуға негізделген үрдістің теориялық негіздері

Физикалық қасиеттері

Изопрен (2-метил-бутадиен-1,3) С5Н8 өзіне тән иісі бар, қайнау температурасы 34,1°С, балқу температурасы -145,9 °С және тығыздығы 0,681 т/м3 болатын түссіз жеңіл ұшпалы сұйықтық болып табылады. Изопрен суда ерімейді, көмірсутектерде, этанолда, диэтил эфирінде жақсы ериді. Метанол, этанол, ацетон және басқа да көптеген органикалық еріткіштермен азеотропты қоспалар түзеді. Буларда изопрен ауамен 1,67 және 11,5% тұтанғыштық шектерімен жарылғыш қоспалар түзеді. Изопреннің тұтану температурасы-48 °С, өздігінен тұтану температурасы-400 °С. Жоғары концентрациядағы изопрен буы есірткі әсеріне ие, төмен концентрацияда олар тыныс алу жолдары мен көздің шырышты қабығын тітіркендіреді. ШРК 40 мг / м3 құрайды.

2.2 Химиялық қасиеттері

1. Гидрогенизация

Конъюгацияланған диендермен Реакция изомерлер қоспасын береді, бірақ 1,4-қоспа өнімі басым болады.Реакция бірнеше байланыстар толығымен жойылғанша жалғасуы мүмкін.

2.Галогендеу

Конъюгацияланған диендермен Реакция изомерлер қоспасын береді, бірақ 1,4-қоспа өнімі басым болады.Реакция бірнеше байланыстар толығымен жойылғанша жалғасуы мүмкін.

3. Гидрогалогендеу

Конъюгацияланған диендермен Реакция изомерлер қоспасын береді, бірақ 1,4-қоспа өнімі басым болады.Реакция бірнеше байланыстар толығымен жойылғанша жалғасуы мүмкін.

4.Қанықпаған көмірсутектерді полимерлеу

Конъюгативті байланыстары бар қосылыстарды полимерлеу кезінде 1,4-қосылыс басым болады, бұл тұрақты емес полимер алуға мүмкіндік береді.

5. Қанықпаған қосылыстарды ылғалдандыру

Конъюгацияланған диендермен Реакция изомерлер қоспасын береді, бірақ 1,4-қоспа өнімі басым болады.Реакция бірнеше байланыстар толығымен жойылғанша жалғасуы мүмкін.

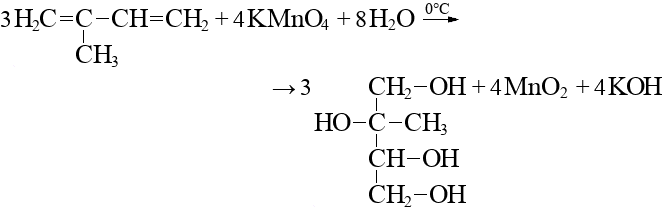

6. Жұмсақ тотығу, Вагнер реакциясы

Реакция белгісі-перманганат ерітіндісінің түссізденуі.

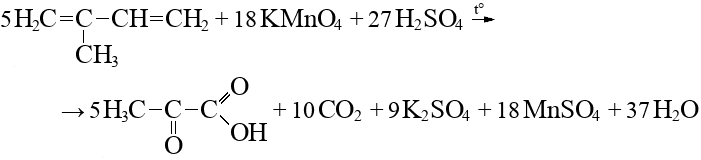

7. Қышқыл ортада қатты тотығу

Реакция кето тобының орнында тізбек бұзылғанға дейін жалғасуы мүмкін.

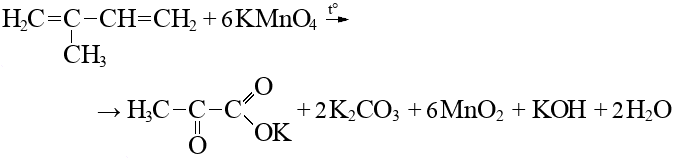

8. Бейтарап ортада қатты тотығу

Реакция кето тобының орнында тізбек бұзылғанға дейін жалғасуы мүмкін.

9. Жану

2.3 Изопрен өндірісінің тарихы

Изопрен өндірудің заманауи өнеркәсіптік әдістерінің негізінде 20 ғасырдың басында пайда болған диен көмірсутектерінің химиясы саласындағы теориялық зерттеулер жатыр. 1908 -1912 жылдары С. В. Лебедев изопреннің полимерленуінің жалпы заңдылықтарын белгіледі. Изопрен өндірісі бойынша жұмыстарды А.Е. Фаворский бастады, ол 1905 жылы карбонилді қосылыстармен ацетилен конденсациясымен үшінші ацетилен спирттерін алу реакциясын ашты. 1917 жылы ханзада олефиндер мен формальдегидтен диен көмірсутектерін алудың негізгі мүмкіндігін дәлелдеді. 1928 жылы А. Фаворский зерттеп, 1939 жылы кейінірек Италияда өнеркәсіптік масштабта жүзеге асырылған ацетилен мен ацетон негізіндегі изопрен синтездеу әдісін ұсынды.

1959 жылға дейін бутадиен-1,3 болды біздің елімізде жалғыз мономером өндіру үшін синтетикалық каучук. 50-ші жылдары әлемде алғаш рет өнеркәсіптік масштабта 1964-1965 жылдары Самара және Волга синтетикалық каучук зауыттарында жүзеге асырылған изопрен изобутилен мен формальдегидтен синтездеу әдісі (диоксан әдісі) әзірленді. 1968-1970 жылдары орта Приобьяның ілеспе газынан алынатын изопентанды екі сатылы дегидрациялау арқылы изопрен өндіру жөніндегі ірі қуаттар қолданысқа енгізіледі. Кейінірек осы шикізатта Тобыл мұнай-химия комбинатында изопрен өндірісі ұйымдастырылды.

2.4 Изопрен алу әдістері

Қазіргі уақытта өнеркәсіпте игерілген келесі әдістер изопрен алу:

-

изопентан мен изоамилендерді сусыздандыру -

С5 фракцияларынан изопренді бөлу -

формальдегидпен изобутиленнің конденсациясы

Әлемдік мұнай-химия тәжірибесінде бұл әдістердің ешқайсысы берілмеген түпкілікті басымдық және кез-келген кәсіпорын үшін әдісті таңдау технологиялық жабдықтың, шикізаттың және т. б. болуына байланысты.

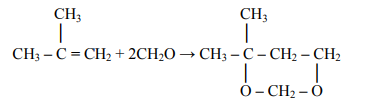

2.4.1 Изопренді изобутилен мен формальдегидтің конденсациясымен алу.

Кинетика және 4,4-диметилдиоксан-1,3 түзілу механизмі

Изопрен алудың негізгі әдістерінің бірі, өнеркәсіптік маңызы бар ‒ формальдегид конденсациясымен изопрен синтезін (СН2О) изобутиленмен (изо ‒ C4H8) алу әдісі. Бұл әдісті Кеңес Одағы ғалымдары Я. И . Ротштейн, М. И. Фарберов және М. С. Немцов 1944 жылы ойлап тапқан.

Олефиндердің альдегидтермен конденсациясын голланд ғалымы Принс ашты. Ол алғаш рет 1917 жылы реакцияларға жүйелі зерттеулер жүргізді.

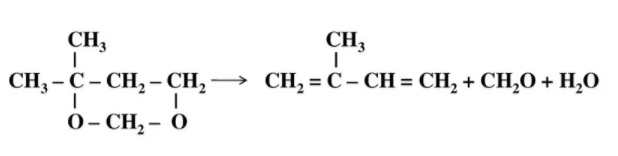

Процесс екі кезеңнен тұрады : бірінші кезеңде формальдегидпен изобутиленді конденсациялау арқылы 4,4-диметилдиоксан-1,3 түзіледі (Ханзада реакциясы):

Екінші кезеңде изопреннің пайда болуымен DMD ыдырауы жүреді, формальдегид және су:

Осы технология бойынша Ресейде изопреннің шамамен 50% - ы алынады.

Бірінші кезеңнің негізгі жанама өнімдері: триметилкарбинол( ТМК), метил-трет-бутил эфирі, метил, қанықпаған спирттер.

Изопрен өндіру үшін шикізат ретінде формальдегидпен (формалин) және изобутиленнің су ерітіндісі қолданылады. Шикізаттың екі түрі де изопрен синтездейтін кәсіпорындарда өндіріледі.

Формальдегид метанолдың оттегімен әрекеттесуі арқылы 600-750°C температурада пемза күміс катализаторда алынады.

CH3ON → CH2O + H2 — 93.4 кДж/моль

СН3ОН + 0,5 О2 → СН2О + Н2О + 147,4 кДж/моль

Н2 + 0,5 О2 → Н2О + 242,8 кДж/моль

Осы реакциялармен бірге жанама өнімдер кешені жүреді: метанолдың СН2О, СО2, СО, НСООН дейін тікелей тотығуы, СН3ОН пиролизі және т. б.

Кесте 1.1 ‒ " құрамында изобутилен бар техникалық С4-фракцияларының құрамы

(салмақ. %)».

| Углеводород | Дегидрирование изобутилена | Каталитический крекинг | Пиролиз нефтепродуктов | |

| сжиженный газ | прямогонный бензин | |||

| С2‒ С3 | 0,3 | 3,0 | ‒ | 0,5‒ 1,0 |

| н-Бутан | 2‒ 3 | 7,3 | 18‒ 30 | 10 |

| Изобутан | 45‒ 55 | 20,0 | 5‒ 15 | 2 |

| н-Бутилены | 2‒ 3 | 42,5 | 26‒ 36 | 17‒ 39 |

| Изобутилен | 40‒ 50 | 24,6 | 29‒ 32 | |

| Дивинил | 0,2 | 1,6 | 13‒ 16 | 23‒ 58 |

| С5 и выше | 0,4 | ‒ | 13‒ 18 | 0,5‒ 2,0 |

| Ацетиленовые | 0,0005 | ‒ | ‒ | ‒ |

2.5 ДМД синтез аппаратының схемасының сипаттамасы

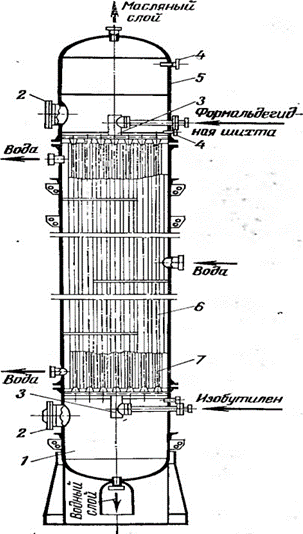

DMD түзілу реакциясы идеалдың қарсы ток реакторында жүреді баған түріндегі орын ауыстыру, онда тиімді екі шектеулі еритін фазалардың - органикалық және сулы араласуы (1.1-сурет)

1.1-сурет – ДМД синтез аппаратының диаграммасы: 1 - төменгі тұндыру бөлімі; 2 - люктер; 3 - тарату құрылғылары: 4 - біріктірулер интерфейс реттегіші үшін; 5 - жоғарғы тұндыру бөлімі; 6 - құбырлы реактор; 7 - дисперсиялық құрылғы.

Бұл дизайн ханзада реакциясының селективтілігін барынша арттырады. Аппарат - бұл қатты корпусқа (қаптамаға) салынған құбырлар жүйесі. Катализаторы бар формалин жоғарғы тұндыру учаскесінің дистрибьюторына түседі, ол жерден тартылыс күшімен құбырлар бойымен ағады. Төменгі бөліктің дистрибьюторына сұйық изобутан-изобутилен фракциясы беріледі. Әрбір құбыр С4 фракциясының жылдамдығын 10 м/с дейін арттыратын саптамамен жабдықталған, соның нәтижесінде формалиндік зарядпен әрекеттесіп, көмірсутек фазасы ұсақ тамшыларға шашырайды. Осылайша, реакция реактордың түтік кеңістігінде жүреді. Белгіленген температура реактордың қабық кеңістігінде айналатын бу конденсаты арқылы сақталады, ол артық жылуды кетіреді. Органикалық және сулы фазалардың бөлінуі жоғарғы тұндыру бөлімінде жүреді. Мұнай қабаты реактордың жоғарғы жағынан, су қабаты төменнен тазартылады. Коррозияны болдырмау үшін бүкіл аппарат қышқылға төзімді болаттан жасалған, ал корпус St3 көміртекті болаттан жасалған. Реактор келесі талаптарды қамтамасыз етуге міндетті : реагенттердің реакция аймағында тұрақты тұру уақыты су мен органикалық арасындағы қарқынды масса алмасу фазалары тұрақты ұстап тұру үшін біркелкі жылуды кетіру температура.

2.6 Ұсынылатын техникалық шешім

Техникалық шешім формальдегид пен изобутиленнен изопрен алудың кемшіліктерін өтейді және 4,4-диметилдиоксан-1,3 синтез қондырғысының соңғы (үшінші) қаптама-құбырлы реакторын егілген сульфо топтары бар полистирол негізінде сутегі түріндегі макропорлы катионитпен толтырылған адиабатикалық реакторға ауыстырудан тұрады.

DMD синтезінің кемшіліктеріне мыналар жатады: ортаның жоғары коррозиялық белсенділігі және жабдықтың коррозиясы, су ағынының қышқылдығы, процесті екі сатыда жүргізу, вакуум арқылы артық суды буландыру қажеттілігі (0,0027 ‒ 0,0053 Мпа), 4,4 - диметилдиоксан-1,3 ыдырау процесінің жоғары температурасы және 400°C құрайтын катализаторды қалпына келтіру.