ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 26

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение…………………………………………………………………………...3

1 Описание метода неразрушающего контроля………………………………...4

2 Исходные данные……………………………………………………………….8

3 Технологическая карта …………………………………………………………9

4 Контрольные вопросы………………………………………………………....13

Список использованных источников…………………………………………...18

Введение

Сварные соединения подвергают проверке для определения возможных отклонений от технических условий, предъявляемых данному виду изделий. Изделие считается качественным, если отклонения не превышают допустимые нормы. В зависимости от вида сварных соединений и условий дальнейшей эксплуатации, изделия после сварки подвергают соответствующему контролю.

Контроль сварных соединений может быть предварительным, когда проверяют качество исходных материалов, подготовку свариваемых поверхностей, состояние оснастки и оборудования. К предварительному контролю относят также сварку опытных образцов, которые подвергают соответствующим испытаниям. При этом в зависимости от условий эксплуатации опытные образы подвергают металлографическим исследованиям и неразрушающим или разрушающим методам контроля.

Под текущим контролем понимают проверку соблюдения технологических режимов, стабильность режимов сварки. При текущем контроле проверяют качество наложения послойных швов и их зачистку. Окончательный контроль осуществляют в соответствии с техническими условиями. Дефекты, обнаруженные в результате контроля, подлежат исправлению.

1 Описание метода неразрушающего контроля

Ультразвуковой метод основан на способности ультразвуковых колебаний прямолинейно распространяться в металле и отражаться от границы раздела сред [2].

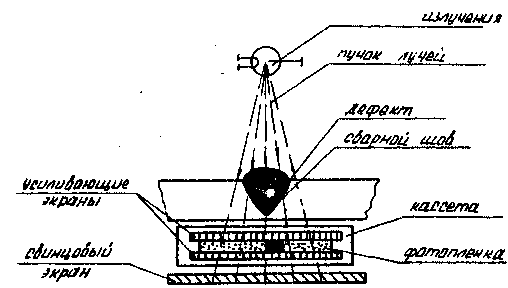

Рисунок 1.1- Схема просвечивания металла

Для получения ультразвуковых колебаний используется пьезоэлектрический эффект, который заключается в преобразовании электрических колебаний высокой частоты в механические колебания с помощью искусственных пьезокристаллов, например, титаната бария ВаТiО. Схема проверки сварных швов ультразвуком приведена на рис. 1.2.

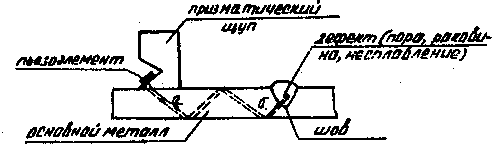

Рисунок 1.2- Схема обнаружения дефектов с помощью ультразвука

дефект сварка соединение

Ультразвуковой импульс подается в металл с помощью призматического щупа. При достижении поверхности раздела сред с различными акустическими свойствами, т.е. дефекта, ультразвуковая волна частично отражается и воспринимается тем же щупом, что фиксируется световой или звуковой сигнализацией. Ультразвуковой метод обнаружения дефектов свободен от недостатков просвечивания рентгеновскими и гамма-лучами, но не позволяет определять характер дефектов, например, при этом методе трудно отличить трещину от непровара, поры от шлаковых включений, не эффективен при толщине изделий менее 8-12 мм и при контроле качества сталей с крупнозернистой структурой, не позволяет иметь документ качества сварного соединения, достоверность обнаружения дефектов зависит от добросовестности оператора.

ВИК

В связи с тем, что визуальный контроль является наиболее простым и зачатую достаточным методом проверки, его сфера применения достаточно велика. Кроме того, есть масса деталей, где проведение контроля другими методами настолько трудоемкое и затратное занятие, что остается только ВИК.

Рассмотрим наиболее востребованные сферы применения визуального метода:

трубопрокатные производства;

промышленность и заводы выпускающие металлоконструкции;

литейное производство;

судоремонтные предприятия;

машиностроение;

производство станков и инструментов;

строительные организации;

цеха и мастерские по ремонту различного оборудования;

железнодорожные депо, поверочные лаборатории.

Кроме того, метод востребован везде, где производится работа со сварочными аппаратами и механическая обработка металла.

Визуальный контроль сварных соединений применяется практически во всех сферах производства и решает следующий перечень задач:

подтверждает (либо нет) соответствие сварного соединения детали требованиям нормативно-технической документации;

выявляет большинство дефектов и нарушений, допускаемых сотрудниками при проведении сварочных работ;

диагностирует дальнейшее предназначение детали с выявленным дефектом – на доработку, переплавку, брак, допускается без нагрузки и т.д.;

проверяется соответствие конечного результата техническому заданию – заявленные параметры углов, соответствие длин, толщина соединения и ее геометрические параметры;

проверяет насколько качественно была выполнена работа по исправлению ошибок предшествующей сварки.

Визуально измерительный контроль сварных соединений может быть проведена в любое время, и на любом этапе работ. Метод применяется и при строительстве атомной станции и даже если нужно сварить ворота. В начале, методом осмотра проводится готовность частей к соединению, проверяется качество самого металла, соответствие состава двух заготовок друг к другу, отсутствие следов ржавчины, окислов и следов краски.

В процессе работы контролируется наложение шва, отсутствие капель, наплывов прожогов, сразу же контролируется и подбирается необходимая сила тока, подводимая к сварочным электродам.

После завершения процесса сварки и отделении шлака от чистого шва, место сварки осматривается на наличие внешних дефектов – раковин, трещин, сломов. Такой вид контроля может проводиться и после завершения всех работ, уже непосредственно на эксплуатируемом изделии.

На работающих деталях его проводят в случаях если появляются основания полагать сварной шов непригодным, или после завершения гарантийного срока безаварийной эксплуатации изделия [3].

Визуальный осмотр сварных швов проводится в несколько этапов, часто даже несколькими персонально отвечающими каждый за свой участок специалистами.

Первый этап – внешний осмотра места соединения. Работа проводится невооруженным глазом, реже с помощью слабой оптики. Выявляется наличие/отсутствие явно бросающихся в глаза дефектов – непроваров, раковин, прожогов. На этом же этапе выявляются дефекты шестой группы – слишком широкие или узкие сварные швы, капли, наплывы и подобные.

Второй этап проверки характеризуется применением более совершенной оптики и базовых измерительных приборов. Если на первом этапе можно было выявить только сам факт наличия дефекта, то уже на втором этапе определяются его качественные характеристики – длина, ширина, глубина (если это к примеру трещина) и характер (единичный или периодический). Специалист проводящий второй этап осмотра дает предварительное заключение о необходимости инструментальной доработки детали или классификации ее как брак.

Третий этап сводится к квалификационной оценке выявленных дефектов, сравнении их с нормами ГОСТа и составлению акта. В акте указывается степень повреждения изделия и возможность, а также способы исправления дефектов.

2 Исходные данные

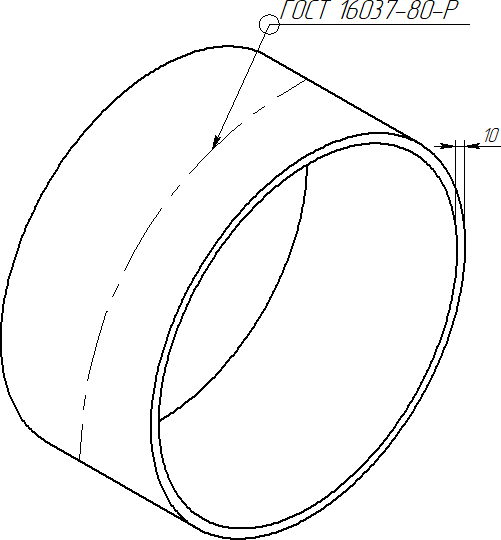

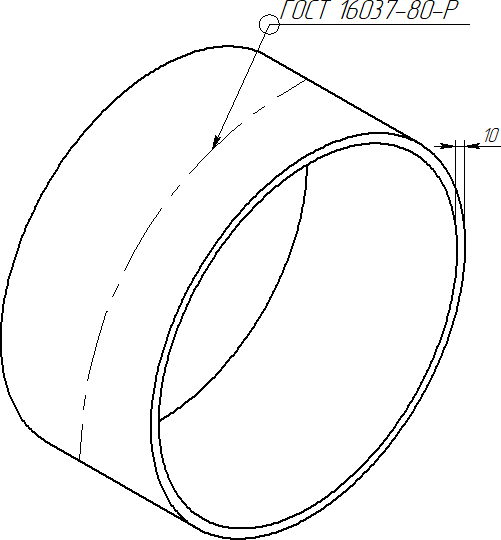

Сварное соединение технического трубопровода ∅157 мм (нефтегазодобывающее оборудование - НГДО)

Материал конструкции: 09Г2С Сварка по ГОСТ 16037-80-Р

Соединение: С17 НТД по сварке: РД 558-97; ВСН 006-89 НТД по контролю: ВИК – РД 03-606-03; ВСН 012-88 УЗК – ГОСТ Р 55724-2013; ВСН 012-88 НТД по нормам оценки: ВИК – ВСН 006-89; ВСН 012-88; РД 558-97 УЗК – ВСН 012-88; РД 558-97

Разработать технологические карты контроля – ВИК; УЗК и заключения по результатам контроля.

2. Установить влияние наружных дефектов на качество сварного соединения. 3. Анализ достижений в области: - повышения свойств сварных соединений и исключения пористости в сварных швах низкоуглеродистых сталей.

Рисунок 2.1-Сварное соединение

3 Технологическая карта

Технологическая карта № 000

визуально-измерительного контроля

| Контролируемое оборудование | Нефтегазодобывающее оборудование - НГДО | |||||||||||||

| Контролируемый элемент | Сварное соединение технического трубопровода ∅157 мм | |||||||||||||

| Тип сварного соединения | С17 | |||||||||||||

| Способ сварки | РД 558-97 | |||||||||||||

| Марка основного материала | 09Г2С | |||||||||||||

| Марка сварочного материала | УОНИ 35 | |||||||||||||

| Чертеж |  | |||||||||||||

| Документация, по которой проводился контроль | ||||||||||||||

| Нормативная | ВИК – РД 03-606-03; ВСН 012-88 | |||||||||||||

| Методическая | ВИК – ВСН 006-89; | |||||||||||||

| Требования к технологии контроля и оценке качества | ||||||||||||||

| Объем контроля, % | 100 | |||||||||||||

| Категория сварного соединения | III b | |||||||||||||

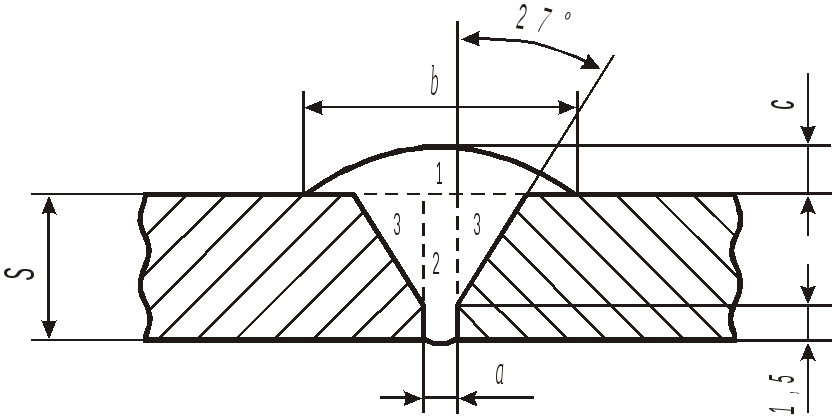

| Конструктивные элементы и размеры | ||||||||||||||

| Валик усиления | 4 | |||||||||||||

| Ширина шва | 15 | |||||||||||||

| Толщина стенки | 10 | |||||||||||||

| Чертеж |  | |||||||||||||

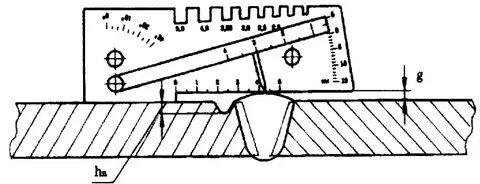

| Средства контроля | ||||||||||||||

| Наименование | Тип (марка) | Предел измерений | Точность измерения | |||||||||||

| Шаблон | УШС-3 | | | |||||||||||

| Штангенциркуль | ШЦ-II-125-0.1 | | | |||||||||||

| | | | | |||||||||||

| | | | | |||||||||||

| | | | | |||||||||||

| | | | | |||||||||||

| | | | | |||||||||||

| Схема контроля | ||||||||||||||

| ||||||||||||||

| Допустимые дефекты | ||||||||||||||

| см. нормативно-техническую документацию по оценке качества

| ||||||||||||||

Технологическая карта № 000

ультразвукового контроля

| Контролируемое изделие | Нефтегазодобывающее оборудование - НГДО | ||||||||||

| Контролируемый элемент | Сварное соединение технического трубопровода ∅157 мм | ||||||||||

| Тип сварного соединения | С17 | ||||||||||

| Способ сварки | РД 558-97 | ||||||||||

| Марка материала | 09Г2С | ||||||||||

| Объем контроля, % | 100 | ||||||||||

| Категория сварного соединения | III b | ||||||||||

| Чертеж объекта контроля |  | ||||||||||

| Нормативная и методическая документация | |||||||||||

| Нормативная | УЗК – ГОСТ Р 55724-2013 | ||||||||||

| Методическая | УЗК – ВСН 012-88 | ||||||||||

| Средства контроля | |||||||||||

| Дефектоскоп | А1214 Expert или аналог | ||||||||||

| Ультразвуковые преобразователи (ПЭП) | | ||||||||||

| Стандартный образец | | ||||||||||

| Настроечный образец | | ||||||||||

| Образец шероховатости поверхности | | ||||||||||

| Конструктивные элементы и размеры | |||||||||||

| Валик усиления, мм | 4 | ||||||||||

| Ширина шва | 15 | ||||||||||

| Толщина стенки | 10 | ||||||||||

| Чертеж |  | ||||||||||

| Схема контроля | |||||||||||

| |||||||||||

| Допустимые дефекты | |||||||||||

с | |||||||||||