Файл: Характеристика предприятия и объекта проектирования Расчетнотехнологический раздел.rtf

Добавлен: 04.12.2023

Просмотров: 71

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Определение общей годовой трудоемкости технических воздействий

Расчет годовых трудоемкостей работ проводим только по участкам и цехам зоны ТР, т.к. участок по ремонту топливной аппаратуры не относится к постам ТО-1 и ТО-2.

Годовая трудоемкость сопутствующего ремонта при проведении ТО-1 и ТО-2

Тгсп.р(1) = Стр · tТО-1 · NТО-1Г , чел.-ч. (3.34)

Тгсп.р(2) = Стр · tТО-2 · NТО-2Г , чел.-ч. (3.35)

Стр – регламентированная доля сопутствующего ремонта при проведении ТО;

Стр = 0,15…0,20;

Тгсп.р(1) = 0,2 · 3,71 · 3717 = 2758 чел.-ч;

Тгсп.р(2) = 0,2 · 15,84 · 1239 = 3925 чел.-ч;

Годовая трудоемкость зоны и участков ТР по АТП:

ТГТР =

· tТР , чел.-ч. (3.36)

· tТР , чел.-ч. (3.36)ТГТР =

· 16,69 = 206806 чел.-ч;

· 16,69 = 206806 чел.-ч;Годовая трудоемкость постовых работ ТР:

, чел.-ч. (3.37)

, чел.-ч. (3.37) = 200123 чел.-ч.

= 200123 чел.-ч.Годовая трудоемкость работ в зоне ТР и ремонтным цехам:

, чел.-ч., где (3.38)

, чел.-ч., где (3.38)СТР = 5 – доля цеховых работ (электротехнических) в % от общего объема постовых работ ТР (принимаем по данным Приложения 1 Методических указаний);

= 8005 чел.-ч.

= 8005 чел.-ч.Определение количества ремонтных рабочих на объекте проектирования

Число производственных рабочих мест и рабочего персонала:

РЯ =

чел. (3.39)

чел. (3.39)РШ =

чел. (3.40)

чел. (3.40) - годовая трудоемкость соответствующей зоны ТО, ТР, цеха, поста и т.д., чел.-час;

- годовая трудоемкость соответствующей зоны ТО, ТР, цеха, поста и т.д., чел.-час;РЯ – число явочных, технологически необходимых рабочих или количество рабочих мест, чел.;

РШ – штатное число производственных рабочих, чел.;

ФРМ – годовой фонд рабочего времени одного рабочего места (номинальный), (принимается по Приложению 2 Методических указаний), ч;

ФРМ = 2010 ч.

ФРВ – годовой фонд рабочего времени штатного рабочего, (принимается по Приложению 2 Методических указаний), ч;

ФРВ = 1780 ч.

РЯ =

= 3,98

= 3,98Принимаем РЯ = 4 чел.

РШ =

= 4,49

= 4,49Принимаем РШ = 4 чел.

Расчетные показатели по объекту проектирования сводим в таблицу 3.3.

Таблица 3.3

| Наименование показателя | Условное обозначение | Единица измерения | Величина показателя | |

| расчетная | принятая | |||

| Годовая производственная программа | | | | |

| - по ЕО | NЕОГ | Обсл. | 60444 | 60444 |

| - по ТО-1 | NТО-1Г | Обсл. | 3717,40 | 3717 |

| -по ТО-2 | NТО-2Г | Обсл. | 1239,10 | 1239 |

| - по СО | NСОГ | Обсл. | 480 | 480 |

| - по Д-1 | NД-1Г | Обсл. | 5327,7 | 5328 |

| -по Д-2 | NД-2Г | Обсл. | 1486,8 | 1487 |

| Сменная производственная программа | | | | |

| - по ЕО | NЕОсм | Обсл. | 100,07 | 100 |

| - по ТО-1 | NТО-1см | Обсл. | 2,051 | 2 |

| - по ТО-2 | NТО-2см | Обсл. | 6,153 | 6 |

| Общая годовая трудоемкость работ ТР в АТП | ТГТР | Чел.-ч. | 206806 | 206806 |

| Годовая трудоемкость по объекту проектирования | | | | |

| на постах ТР | | Чел.-ч. | 200123 | 200123 |

| в цехах (участок по ремонту топливной аппаратуры) | | Чел.-ч. | 8005 | 8005 |

| Количество производственных рабочих по объекту проектирования | | | | |

| явочное | РЯ | Чел. | 3,98 | 4 |

| штатное | РШ | Чел. | 4,49 | 4 |

ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

Выбор метода организации производства ТО и ТР на АТП

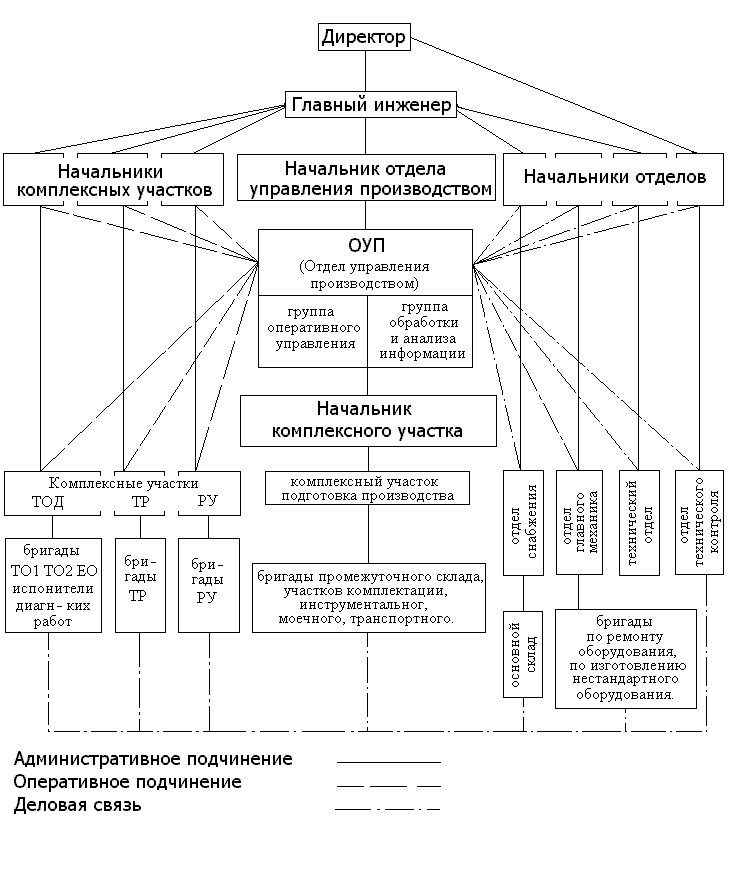

Среди прочих методов организации производства ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП).

Основные организационные принципы этого метода заключаются в следующем:

1. Управление процессом ТО и ремонта подвижного состава в АТП осуществляются централизовано отделом (центром) управления производством;

2. Организация ТО и ремонта в АТП основывается на технологическом принципе: формирования производственных подразделений (комплексов), при котором каждый вид технического воздействия (ЕО, TO-I, ТО-2, Д-l, Д-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями;

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

-комплекс технического обслуживания и диагностики (ТОД); - комплекс текущего ремонта (ТР);

- комплекс ремонтных участков (РУ),

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта) осуществляется централизованно комплексом подготовки производства (ПП);

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

Схема централизованного управления производством при методе технологических комплексов приведена на схеме 4.1. Схема управления объектами проектирования по ТО и ТР представлена на схеме 4.2.

Схема 4.1

Схема управления участком по ремонту топливной аппаратуры

Схема 4.2

Административное подчинение ________

О

перативное подчинение

перативное подчинение Схема технологического процесса на объекте проектирования

Схема 4.3

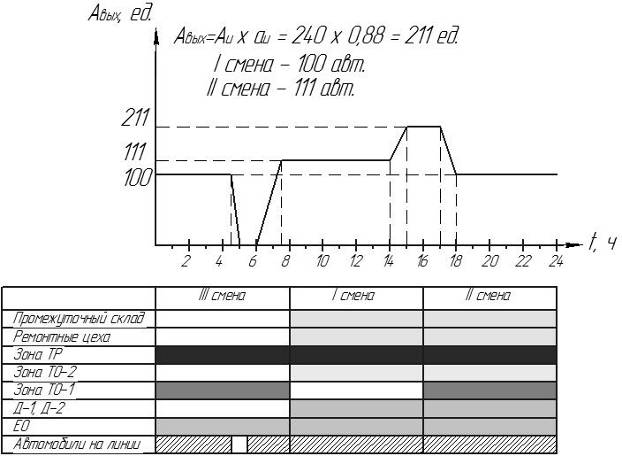

Выбор режима работы производственных подразделений

Таблица 4.1

| Наименование производственных подразделений | Режим работы подразделений | |||

| Число дней работы в году | Число смен работы в сутки | Продолжи-тельность смены | Период выполнения смены | |

| Зона ЕО | 302 | 2 | 8 | II и III |

| Посты Д-1 и Д-2 | 302 | 2 | 8 | I и II |

| Зона ТО-1 | 302 | 2 | 8 | II и III |

| Зона ТО-2 | 302 | 2 | 8 | I и II |

| Зона ТР | 365 | 3 | 7 | I , II и III |

| Ремонтные участки | 302 | 2 | 8 | I и II |

Совмещенный суточный график работы автомобилей на линии представлен на схеме 4.4.

Схема 4.4

Распределение исполнителей по специальностям и квалификации