Файл: Курсовая работа Испытания сельскохозяйственной техники дисциплина Технические системы и технологии сельскохозяйственного машиностроения.docx

Добавлен: 05.12.2023

Просмотров: 112

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.2.5.2 При оценке запасных частей, инструмента и приспособлений проверяют наличие, комплектность и достаточность прилагаемых к изделию инструмента и приспособлений, а также качество их изготовления.

4.2.6 В соответствии с технической документацией на изделие проводят обкатку, при которой проверяют действие механизмов, регулируют их и оценивают надежность соединений.

4.2.7 Выявленные при приемке, монтаже, сборке обкатке и отказе. дефекты и повреждения устраняют и заносят в журнал испытаний. 4.2.8 Во время монтажа, сборки и обкатки устанавливают возможность допуска изделия к эксплуатации согласно требованиям безопасности по ГОСТ Р 54783.

4.2.9 При экспертизе конструкции опытного образца и серийного изделия первого года выпуска составляют техническое описание, техническую характеристику и проводят фотографирование.

4.2.9.1 В техническом описании изделия указывают:

• наименование и марку (в том числе двигателя для тракторов и самоходных машин);

• тип конструкции (самоходная, прицепная, полуприцепная. навесная, полунавесная, монтируемая);

• назначение:

• агрегатирование (марка энергетического средства):

• перечень рабочих органов, сборочных единиц и механизмов с кратким описанием конструкции каждого.

При необходимости приводят принципиальную, электрическую, пневматическую, гидравлическую и технологическую схемы, указанные разработчиком в технической документации.

При техническом описании изделия необходимо ссылаться на прилагаемые схемы и фотографии с нанесенными на них позициями.

4.2.9.2 Описание работы, выполняемой изделием, должно дать полное представление о назначении отдельных рабочих органов и последовательности их работы.

4.2.9.3 На функциональной (технологической) схеме обозначают все рабочие органы изделия и условными линиями показывают движение технологического материала (зерна, сена, соломы, клубней ит. д.).

4.2.9.4 Принципиальная схема изделий должна характеризовать взаимное расположение органов и механизмов в рабочем и транспортном положениях. Для отдельных рабочих органов указывают основные регулировки.

4.2.10 Собранное изделие фотографируют на специальной площадке, имеющей светлый фон. или на месте монтажа.

При испытании опытного образца фотографируют общий вид:

• изделия спереди (справа или слева) и сзади (справа или слева) — сельскохозяйственных машин и тракторов;

• отдельных машин или их групп — оборудования для переработки сельскохозяйственного сырья;

• оригинальных узлов (при необходимости);

• изделия в составе агрегата в рабочем положении — сельскохозяйственных машин.

Фотографии общих видов должны характеризовать конструкцию и взаимное расположение сборочных единиц.

Общий вид изделия фотографируют под углом 30*—40е к продольной или поперечной оси симметрии.

Сборочные единицы допускается фотографировать на собранном изделии (размер фотографии 9x12 см). 8 необходимых случаях размеры снимков допускается увеличивать.

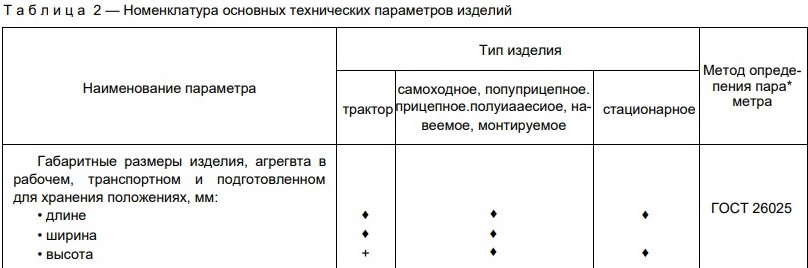

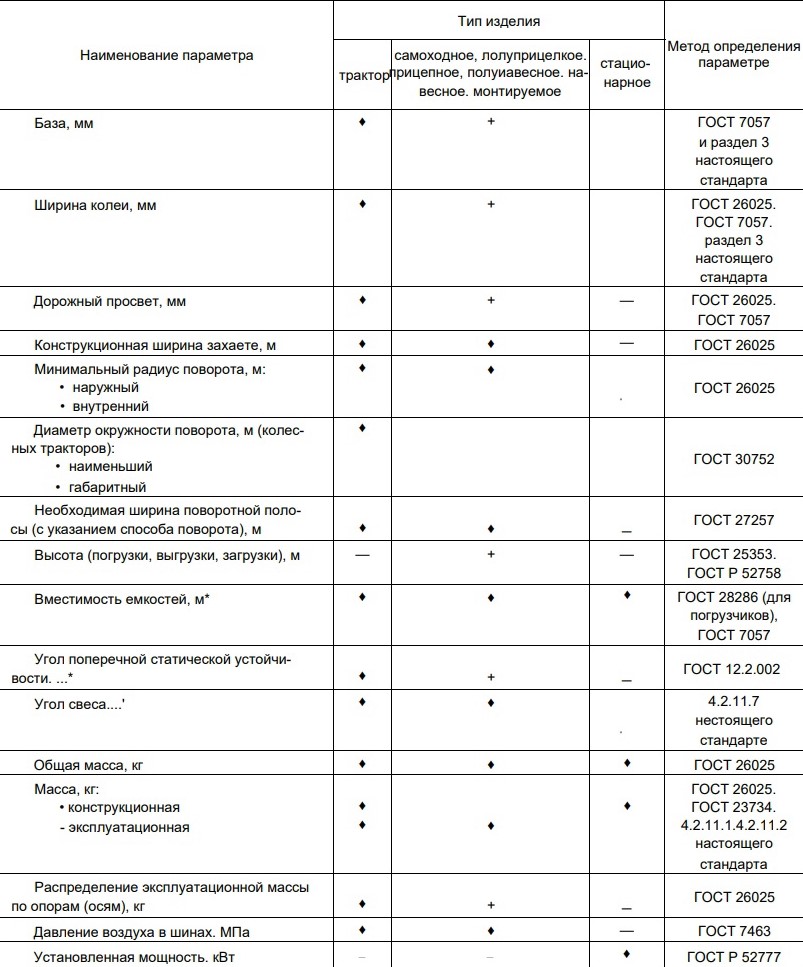

4.2.11 Для оценки рабочих органов и изделия в целом определяют основные технические параметры. приведенные в таблице 2.

4.2.11.1 Для весовой характеристики определяют массу:

* изделия в комплектации поставки;

* изделия в основной рабочей комплектации;

* сменных, запасных деталей и сборочных единиц.

4.2.11.2 Весовые характеристики изделия измеряют на весовом оборудовании по ГОСТ Р 53228 методом, обеспечивающим точность, требуемую настоящим стандартом.

Массу изделия, поставляемого транспортным средством на испытания в разобранном виде в упаковке. допускается определять расчетным путем: вычитанием из общей массы изделия с транспортным средством и упаковкой массы транспортного средства и упаковки.

4.2.11.3 Поданным весовых характеристик определяют статическую нагрузку шин колес.

Статическую нагрузку, создаваемую массой одного трактора или трактора в агрегате с сельскохозяйственными машинами (кроме прицепных) на отдельное колесо, определяют при эксплуатационной массе взвешиванием на весах. При этом сельскохозяйственные машины или транспортные средства, находящиеся в агрегате с трактором, должны быть заправлены технологическими материалами и находиться в транспортном положении.

Коэффициент статической нагрузки шины К вычисляют по формуле:

тФ

где тн — нормативная нагрузка на шину, кг, по ГОСТ 7463:

тф — фактическая нагрузка на шину по результатам взвешивания, кг.

Данные взвешивания коэффициент статической нагрузки шин записывают в форму А. 1 (приложение А).

4.2.11.4 Приэкспвртизеэлвктрической.лнеематическойигидравлическойсхемпроееряютезаимное расположение сборочных единиц, приборов и деталей. При необходимости составляют рабочие схемы.

4.2.11.5 В процессе приемочных испытаний конструкцию изделия оценивают на соответствие ТЗ. При этом проводят:

• оценку регулировок отдельных рабочих органов:

• определение проходимости и маневренности;

• описание достоинств и недостатков.

4.2.11.6 При оценке регулировок изделия указывают положения органов управления и пределы регулировок отдельных рабочих органов, соответствие их ТЗ на проектирование или проекту ТУ.

4.2.11.7 Для оценки проходимости и маневренности изделия измеряют:

• угол свеса:

• дорожный просвет:

• минимальный наружный радиус поворота;

• минимальный внутренний радиус поворота;

• диаметры окружности поворота (колесных тракторов): • наименьший; • габаритный:

• габаритные размеры:

• ширину колеи;

• ширину поворотной полосы.

Углы свеса (статические) — передний и задний — должны определяться при полной нагрузке непосредственным измерением наименьшего угла между горизонтальной площадкой, на которой установлено изделие, и плоскостью, одновременно касающейся шин и одной из точек соответствующего свеса изделия, проходящей так. чтобы все его остальные точки свеса находились вне этой плоскости.

4.2.12 При микрометраже не допускается разборка изделия с нарушением посадок и сопряжений.

4.2.12.1 На эскизе детали (форма А.2, приложение А) проставляют координаты измеряемых сечений относительно к изнашивающейся поверхности (торца или другой части).

4.2.12.2 Микрометраж деталей проводят в помещении при температуре (2015) вС после выдержки их в этих условиях не менее 10 ч.

4.2.12.3 Детали, подлежащие микрометражу, тщательно очищают и вытирают насухо. На одноименных деталях ставят метки или бирки с указанием порядкового номера детали или места установки.

4.2.12.4 Детали измеряют в соответствии с указаниями на их эскизах в микрометражных картах. Плоскость измерений отмечают на детали (если это необходимо) методами, исключающими ее повреждение.

4.2.12.5 Каждую деталь измеряют в нескольких местах (сечениях) для установления величины и характера износа (неравномерности, односторонности, конусности, овальности).

Валы и отверстия измеряют в зоне износа по двум взаимно перпендикулярным плоскостям не менее чем в двух местах.

4.2.12.6 При определении износа деталей сложной конфигурации их взвешивают или применяют специально изготовленные шаблоны, которые должны быть поверены и протестированы в установленном порядке.

4.2.12.7 При начальных измерениях зубьев звездочек и шестерен с обработанными поверхностями определяют их толщину на уровне делительной окружности шгангензубомером или длину общей нормали штангенциркулем, микрометрическим или индикаторным нормалемером.

Места измерений толщины зубьев звездочек отмечают на эскизе в форме А.2 (приложение А).

Толщина зуба, установка зубомера и размер шага должны быть указаны в микро метражной карте.

На каждой звездочке (шестерне) измеряют три-четыре зуба, расположенных равномерно друг от друга, и отмечают керном.

4.2.12.8 Шлицы на валах измеряют по толщине и наружному диаметру: по толщине — в зонах предполагаемого наибольшего износа в двух-трех местах в зависимости от длины рабочей поверхности.

На каждом шлицевом валу и сопряженной с ним детали измеряют два-четыре шлица или паза, расположенных равномерно друг от друга. Количество измеряемых шлицев устанавливают в зависимости от их общего числа и диаметра вала.

Шпоночные пазы в отверстиях шкивов, шестерен и ступиц измеряют со стороны торцевых поверхностей. шпоночный паз вала — в трех сечениях (по концам паза и в середине).

Все измерения проводят штгангензубомером или микрометрическим нормалемером. индикаторным нутромером, микрометром, плоскопараллельными концевыми мерами.

4.2.12.9 В случае износа двух сопряженных поверхностей допускается определять его величину измерением люфта в сопряжении или величины взаимного смещения деталей.

4.2.12.10 Величину осевого и радиального люфта шарикоподшипников и цилиндрических роликоподшипников измеряют с помощью индикатора или прибора для замера износа подшипников качения.

4.2.13 При испытаниях серийного изделия водной и той же испытательной организации составляют описание и техническую характеристику изменений, внесенных в конструкцию в соответствии с планом мероприятий по устранению недостатков, выявленных при предыдущих испытаниях и при эксплуатации изделия в хозяйствах. Эффективность изменений отражают в анализе соответствующего вида оценки (агротехнической, технологической, зооветеринарной, энергетической, надежности и др.).

4.2.14 Если при первичной технической экспертизе выявлены несоответствия изделия требованиям ТЗ или другой НД. оно дорабатывается предоставившей его организацией, после чего испытания продолжаются.

4.3 Текущая техническая экспертиза

4.3.1 Текущую техническую экспертизу проводят в течение всего периода испытаний.

Текущая техническая экспертиза включает оценку технического состояния изделия при эксплуатации с целью выявления его конструкционных и производственных достоинств, недостатков и причин возникновения отказов, дефектов и повреждений.

4.3.2 Причины отказов, дефектов и повреждений устанавливают осмотром и измерением поломанных, износившихся, деформированных и сопряженных сними деталей, а так же анализом условий их возникновения. Поврежденные детали с выявленными дефектами фотографируют с указанием места износа, деформации или излома. Лабораторный анализ материала деталей проводят в соответствии с действующей НД [3).

4.3.3 При замене отказавшей детали вновь устанавливаемую деталь измеряют и данные заносят в микрометражную карту по форме А.2 (приложение А).

4.3.4 Учет отказов, дефектов и повреждений ведут в течение всего периода испытаний изделия. Поломанные, износившиеся и деформированные детали после испытаний передают организации. предоставившей изделие на испытания, по ее требованию.

4.4 Заключительная техническая экспертиза

4.4.1 По окончании испытаний проводят заключительную техническую экспертизу изделия для определения его пригодности к дальнейшей эксплуатации и оценки конструкции.

4.4.2 При заключительной технической экспертизе выполняют:

- оценку технического состояния изделия, его рабочих органов и сборочных единиц;

- проверку состояния болтовых, заклепочных соединений и сварных швов, сохранности окраски;

- измерение деталей, подвергавшихся начальным измерениям, а также деталей, имеющих повышенный износ;

- оценку соответствия гарантийной наработки и ресурса деталей и сборочных единиц изделий серийного производства;

• составление перечня и характеристики конструкционных и производственных недостатков деформированных и износившихся во время испытаний деталей, с анализом причин и обстоятельств их возникновения:

• оценку эффективности изменений, внесенных в конструкцию изделия, по сравнению с ранее испытанным образцом или в процессе испытаний:

• оценку изделия на соответствие требованиям безопасности и эргономичности по ГОСТ 12.2.019. ГОСТ 12.2.042. ГОСТ Р 53489. ГОСТ 12.2.120, ГОСТ Р 53055 и ГОСТ 12.2.003:

• определение пригодности изделия и его сборочных единиц к дальнейшей работе.

Перечень деталей тракторов и их ресурсных параметров, подлежащих измерению при заключи* тельной технической экспертизе, приведен в приложениях Б и В.