Файл: Отчет по лабораторной работе 1 Дисциплина Технические средства автоматизации.docx

Добавлен: 05.12.2023

Просмотров: 37

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО СВЯЗИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТЕЛЕКОММУНИКАЦИЙ ИМ. ПРОФ. М.А. БОНЧ-БРУЕВИЧА»

(СПбГУТ)

ИНСТИТУТ НЕПРЕРЫВНОГО ОБРАЗОВАНИЯ

Отчет по лабораторной работе №1

Дисциплина: Технические средства автоматизации

Исследование технических средств измерения и преобразования параметров технологического процесса в АСУ ТП.

Фамилия: Пятаков

Имя: Сергей

Отчество: Игоревич

№ зачетной книжки: 1910462

Группа №: ПБ-92з

Проверил:

Санкт-Петербург

2022

Цель лабораторной работы: изучение принципов преобразования технологических параметров датчиками и нормирующими преобразователями в унифицированные электрические сигналы АСУ ТП.

Порядок выполнения работы

-

Изучить теоретические сведения, необходимые для выполнения лабораторной работы. -

Разработать техническое предложение по выбору и обоснованию технических средств измерения температуры технологического процесса и преобразования в унифицированный сигнал АСУ ТП согласно индивидуальному заданию (таблица 4). -

Составить отчет по проделанной работе, включить результаты расчетов и обоснование выбора технических средств измерения и преобразования.

Теоретические сведения

Аналоговые сигналы традиционно используются для передачи информации от аналоговых датчиков к преобразователям и регистрирующим устройствам систем контроля и управления.

Назначение аналоговых датчиков заключается в преобразовании физической величины (электрической или неэлектрической) в электрический сигнал, который может быть далее усилен, преобразован при помощи унифицирующих (нормирующих) преобразователей и/или передан по линии передачи.

Для измерения неэлектрических физических величин применяются различные чувствительные элементы, принцип работы которых основан на использовании известных физических явлений. Устройства, предназначенные для преобразования величин неэлектрического характера в электрический сигнал, называются измерительными преобразователями.

В технической литературе, часто, понятия датчик (pick up) и измерительный преобразователь (sensor) между собой не разделяют, и измерительные преобразователи называют просто датчиками. Хотя с функциональной точки зрения понятия измерительного преобразователя и датчика совпадают, но в конструкторской практике под датчиком следует понимать первичный измерительный преобразователь, заключенный в корпус и снабженный устройствами для его установки и фиксации на объекте, а также кабелем для передачи сигнала и соответствующими разъемами.

Информация, полученная от аналоговых датчиков и используемая для целей автоматизации, как правило, вырабатывается в виде тех или иных электрических величин в аналоговой форме, т.е. она может принимать любые значения во всем диапазоне изменения.

Все виды информации в подсистемах контроля и управления АСУ ТП передаются посредством унифицированных электрических сигналов.

Под унифицированным сигналом понимают изменяющуюся в нормированных пределах несущую величину (физическую величину, используемую для передачи информации), параметры которой определяются содержанием передаваемой информации.

В настоящее время в АСУ ТП наиболее широко применяются унифицированные аналоговые сигналы тока и напряжения.

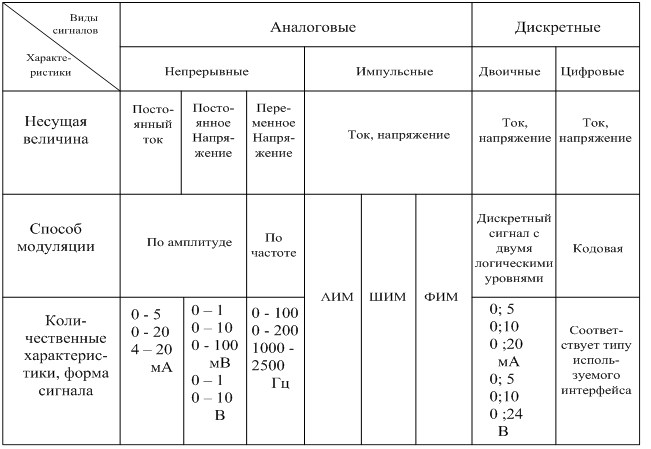

Классификация унифицированных электрических сигналов представлена в таблице 1.

Таблица 1. Унифицированные электрические сигналы

Устройства, выполняющие преобразования измеряемых физических величин в унифицированные сигналы, называются унифицирующими (нормирующими) преобразователями.

В системах управления унифицирующие преобразователи выступают связующим звеном между чувствительными элементами датчиков и устройствами обработки информации.

Различают унифицирующие преобразователи классического (аналогового) типа и унифицирующие преобразователи на базе микропроцессорных контроллеров.

Классический унифицирующий преобразователь преобразует измеряемую величину в унифицированный токовый сигнал или унифицированный сигнал напряжения.

Аналоговые преобразования электрических сигналов основываются, как правило, на использовании типовых аналоговых узлов на операционных усилителях. Для преобразований электрических физических величин наиболее широкое применение получили типовые узлы на основе операционных усилителей. Операционные усилители (ОУ) являются основными элементами подавляющего большинства узлов преобразования аналоговых электрических сигналов. Высокий коэффициент передачи ОУ (105 и более) позволяет с помощью функциональных обратных связей строить различные узлы статических и динамических преобразований аналоговых электрических сигналов.

Большинство современных датчиков, базирующихся на разнообразных физических явлениях (емкостные, индуктивные, ультразвуковые, оптические и т. д.), как правило, поставляются со встроенными нормирующими преобразователями.

Следует отметить, что современный рынок предлагает готовые технические решения измерительных систем (ИС), входящих в состав программно-технических комплексов (ПТК) или имеющих самостоятельное применение, для получения данных о состоянии технологического объекта управления. Вместе с тем, знание принципов преобразования технологических параметров датчиками и нормирующими преобразователями в унифицированные электрические сигналы необходимы специалистам в области проектирования и эксплуатации различных АСУ ТП.

При проектировании АСУ ТП все технические решения по автоматизации технологического процесса отображаются на функциональной схеме автоматизации.

Различают информационные и управляющие функции АСУТП.

К информационным функциям относятся такие функции АСУТП, выполнение которых предоставляет оператору информацию о состоянии технологического процесса.

В качестве основной информационной функции следует принять функцию контроля (измерения) технологических параметров.

Функциональную структуру контроля (измерения) технологических параметров можно представить в следующем виде (рис.1).

Рис.1 Функциональная структура контроля технологических параметров

На структуре множество технологических параметров {Х1, …., Хn }, их характер, диапазон и скорость изменения являются исходными данными, определяющими назначение подсистемы сбора данных о состоянии технологического процесса (объекта управления) и требования к ее технической реализации. Любая функциональная структура может иметь множество вариантов технической реализации с использованием технических средств измерения и преобразования (датчиков, преобразователей).

Расчет (Выбор) параметров датчиков и нормирующих преобразователей

В качестве исходных данных, для расчета (выбора) датчиков и нормирующих преобразователей, примем следующие параметры:

- технологический процесс выполняется в неагрессивной среде;

- распределенный контроль температурных параметров необходимо выполнять внешними однотипными датчиками;

- рабочий диапазон изменения температуры в точках контроля Ттп = (Тмах - Тмин) составляет (

;

;-

макс.доп = ± 4,0 % - предельная допустимая относительная погрешность измерения.

макс.доп = ± 4,0 % - предельная допустимая относительная погрешность измерения.-датчик температуры (термопара) типа L класс 2.

Проектируемая подсистема сбора данных о температурных параметрах распределенного технологического процесса должна обеспечить сбор, с заданной точностью, информации от однотипных датчиков о значениях температуры в точках контроля, преобразование этой информации в унифицированный электрический сигнал.

Для технической реализации подсистемы требуется рассчитать (выбрать) следующие основные параметры датчиков и нормирующих (унифицирующих) преобразователей:

-

Lд = Lд.макс – Lд.мин – рабочий диапазон изменения выходного сигнала датчика температуры; -

макс.д – предельное значение погрешности датчика температуры;

макс.д – предельное значение погрешности датчика температуры; -

Кнп – коэффициент преобразования нормирующего преобразователя; -

Lнп = Lнп.макс – Lнп.мин – рабочий диапазон изменения выходного унифицированного сигнала нормирующего преобразователя; -

макс.нр – предельные значения погрешности нормирующего преобразователя;

макс.нр – предельные значения погрешности нормирующего преобразователя; -

выполнить сравнение суммарной погрешности измерения с установленными требованиями.

Выполнени работы

Для решения поставленной задачи техническую реализацию подсистемы предлагается выполнить на основе промышленных датчиков температуры и нормирующих преобразователей, выпускаемых ведущими производителями приборов и средств автоматизации.

-

Выбор датчика температуры.

В качестве датчиков температуры возможно использование двух типов датчиков: термосопротивлений (ТС) и термопар (ТП).

Термосопротивление относится к параметрическому типу преобразователей (электрическое сопротивление ТС зависит от температуры).

Термопара относятся к генераторным типам датчиков (значение термо-ЭДС (тэдс) на выходе ТП определяется разностью температур между двумя соединениями (спаями) и материалами, из которых изготовлены термопары).

Принимая во внимание исходные данные технологического процесса и условия производственной среды, предлагается использовать термопары (термопреобразователи) типа ТХА, ТХК, ТЖК, ТНН.

В наибольшей степени исходным данным удовлетворяет термопара ТХК -0292 (хромель-копелевый термопреобразователь).

Рис.2 Термопара ТХК-0292

Приведем основные характеристики термопары ТХK-0292.

Измеряемые среды

Чистый воздух и инертные газы, за исключением серосодержащих и агрессивных веществ, вступающих во взаимодействие с материалом чувствительного элемента.

Диапазон измерения: -40...+600С (t ном.= +450С)

Класс допуска чувствительного элемента: 2 (по ГОСТ 6616)

Устойчивость к внешним воздействиям:

По устойчивости к температуре и относительной влажности окружающего воздуха: По устойчивости к механическим воздействиям: выборочное группа N2 по ГОСТ 12997. В4 по ГОСТ 12997 (для обыкновенного и экспортного исполнения), Т3 по ГОСТ 15150 (для тропического исполнения)

Номинальная статическая характеристика (НСХ):

ТХК-L (по ГОСТ Р 8.585).

Основная погрешность измерения:

для L ±2.5°С, от -40 до 300°С; ±0.0075 t (*), от 300 до 600°С. t (*) - значение измеряемой температуры.

1.1 Определение абсолютной погрешности термо-ЭДС (тэдс) термопары ТХК-0292.

Абсолютную погрешность тэдс

Е можно определить по формуле:

Е можно определить по формуле:

(1)

(1)

где

- чувствительность термопары, рассчитанная для измеряемого диапазона температур Δt. Для упрощения расчетов дифференциалы dE и dt заменены приращениями тэдс ΔЕ и температуры ΔT, соответственно.

- чувствительность термопары, рассчитанная для измеряемого диапазона температур Δt. Для упрощения расчетов дифференциалы dE и dt заменены приращениями тэдс ΔЕ и температуры ΔT, соответственно.Поскольку номинальная статическая характеристика (НСХ) термопар типа ТХА не является абсолютно линейной, расчёт абсолютной погрешности выполним в определённых точках НСХ. Для этого разобьем диапазон изменения температуры на несколько поддиапазонов в℃ (например, 10 ), полагая в каждом поддиапазоне статическую характеристику линейной: