Файл: Секция Машины и технология литейного производства Домашняя работа Проектирование литейной оснастки для литья под давлением Проектирование прессформ для машин под давлением с горизонтальной холодной камерой прессования.docx

Добавлен: 05.12.2023

Просмотров: 20

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное образовательное учреждение высшего образования

Омский государственный технический университет

Кафедра «Машиностроение и материаловедение»

Секция «Машины и технология литейного производства»

Домашняя работа

«Проектирование литейной оснастки

для литья под давлением»

«Проектирование пресс-форм для машин под давлением с горизонтальной холодной камерой прессования»

Вариант 10

Выполнил: ст. гр. М-191

Фроленко Д.А.

Проверил: к.т.н., доц.

Солнышков М. Ю.

Омск 2022

Содержание:

Введение……………………..................................................................................3

1. Предварительные расчеты ………….…………………….........................4

1.1. Нахождение основных параметров отливки……………………………...4

1.2. Расчет надежности запирания ………….………………………………….5

2. Конструкция и принцип работы пресс-формы …………………………..9

2.1. Конструкция пресс-формы………………………………………………...8

2.2. Принцип работы пресс-формы……………………………………………9

Заключение…………………………………………………………………….12

Список литературы………………………………………………………….…13

Приложение 1 (спецификация)…………………………………………………14

Введение

Литье под давлением — технологический процесс переработки цветных металлов путем впрыска расплава под давлением в стальную пресс-форму с последующим охлаждением.

Этот способ литья позволяет многократно получать отливки высокой точности из цветных металлов, наиболее распространенными являются сплавы на основе цинка и алюминия. Изделия могут иметь массу от нескольких граммов до десятков килограммов.

Пресс-форма для литья под давлением имеет одну или несколько формообразующих полостей, очертания которых являются негативным отпечатком отливки. Размеры оформляющей полости пресс-формы должны отличаться от размеров отливки на величину, которая зависит от усадки заливаемого сплава

, от конструкции и степени сложности отливки в том смысле, что усадка конкретного размера протекает свободно, или форма препятствует ей в той или иной степени.

1. Предварительные расчеты

1. 1. Нахождение основных параметров отливки.

Объем отливки находиться путем разбивания отливки на отдельные простые части. В данной работе объем отливки был найден с использованием функций программы КОМПАС-3D .

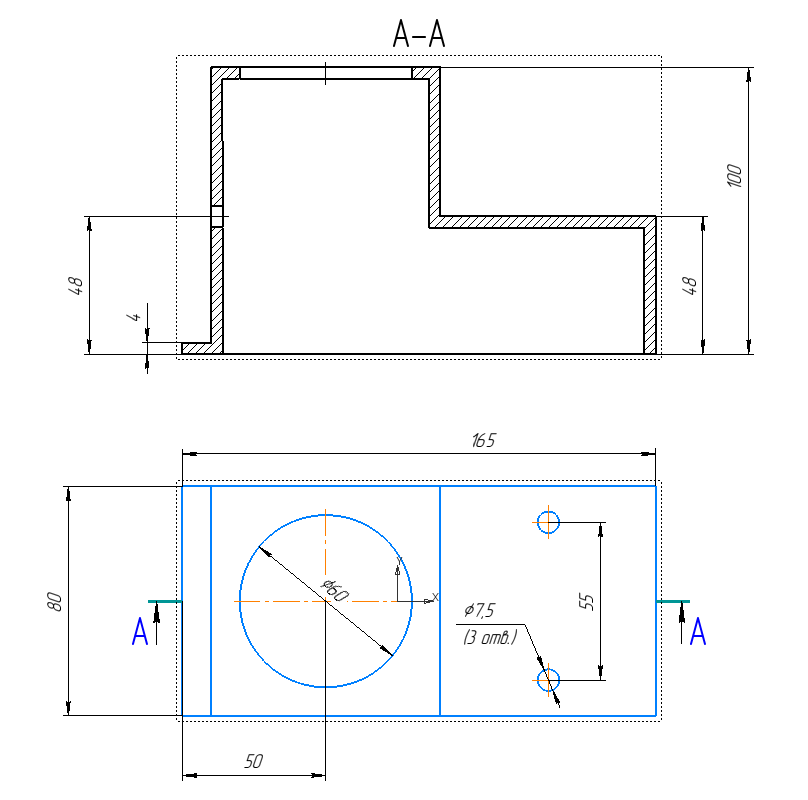

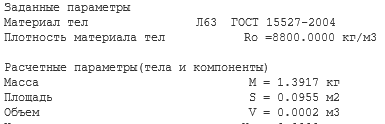

Рис. 1. Основные размеры и конструкция отливки

Рис.2. Основные характеристики отливки.

1.2. Расчет надежности запирания

При проектировании пресс-формы необходимо обеспечить надежность ее запирания при прессовании металла. Другими словами, нужно не допустить раскрытие пресс-формы и выплеск жидкого металла во время его запресовки.

Условие надежности запирания пресс-формы:

(1)

(1)где Кз – коэффициент надежности;

для отливок из медных сплавов Кз = 1,75;

Q – усилие запирания машины по паспорту;

p – удельное давление прессования;

∑F – сумма площадей проекций отливки ( отливок) Fотл, промывников Fпр, литниковой системы Fл.с и пресс-остатка Fк.пр на плоскость разъема пресс-формы:

(2)

(2)Для предварительного расчета рекомендуется выбрать параметры машины, для которой будет выполнено условие:

(3)

(3)где Fотл – площадь проекции отливки (отливок) на пресс-форму (найдена в КОМПАС-3D), S=0,02 м2 (т.к. 2 отливки, умножаем на 2)

p’ – рекомендуемое удельное давление прессования (для медных сплавов с толщиной стенки отливки свыше 3 мм и сложной конфигурации отливки p’ = 100 МПа).

0.5Q=(0.04×100×106)/2=2×106;

Q= 4000 кН.

По ГОСТ 15595-78 выбрал машину со следующими параметрами:

Таблица 1

| Усилие запирания Q, кН | 4000 |

| Усилие прессования P, кН | 450 |

Затем рассчитываем площадь пресс-остатка (камеры прессования):

(4)

(4)где P – усилие прессования по таблице 1.

1.3

По рассчитанной площади определяется диаметр камеры прессования, затем размер диаметра округляется до ближайшего меньшего числа кратного 5.

Для принятого диаметра камеры прессования определяется ее площадь Fк.пр, и уточняется обеспеченное при этом удельное давление прессования p, которое будет использовано потом для расчета Кз:

Чтобы рассчитать Fл.с, нужно определить размеры сечения узкого места подвода металла (питателя) fпит:

(6)

(6)где m – масса отливки, г;

ρ – плотность сплава, кг/м3 (ρ = 8800);

K – коэффициент, учитывающий скорость впуска металла и заливаемый сплав (для медных сплавов и сложной конфигурации отливки K = 1,63).

Для того чтобы найти массу отливки, масса определена в программе KOMPAS 3D

При литье под давлением одним из главных принципов конструирования литниковой системы является принцип сужения литниковых каналов от камеры прессования к питателю. Для этого применяют подводящие каналы.

Площадь поперечного сечения канала:

Толщина Hп.к и ширина Bп.к подводящего канала:

Суммарная площадь проекции отливок, литниковой системы, камеры прессования и промывников на плоскость разъема пресс-формы:

Определив все параметры можем определить коэффициент запирания:

Для отливок из медных сплавов условие надежности запирания выполняется.

Условие надежности запирания выполняется.

2. Конструкция и принцип работы пресс-формы

3.1. Конструкция пресс формы

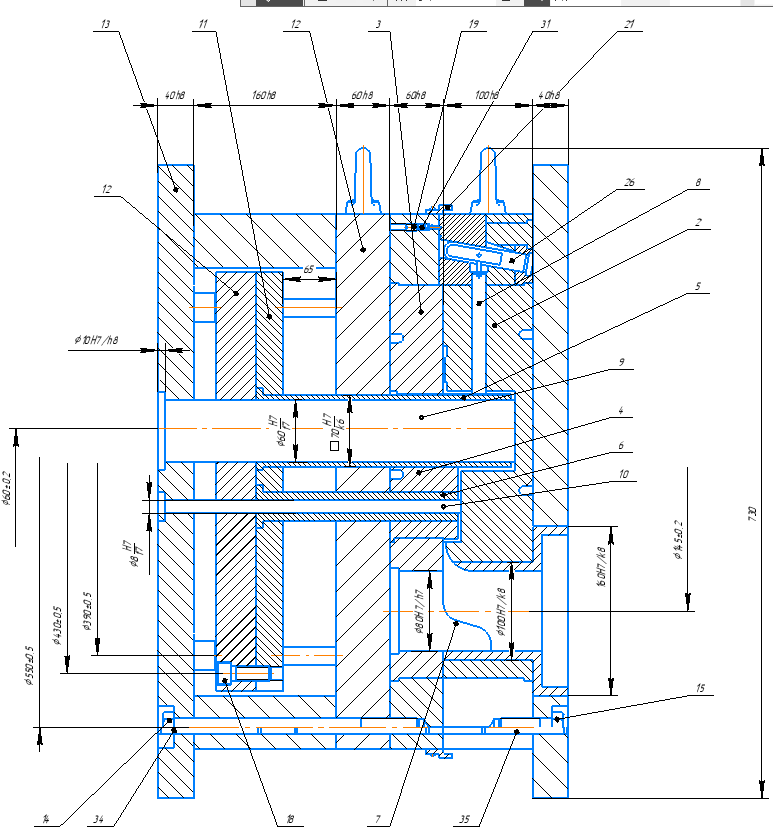

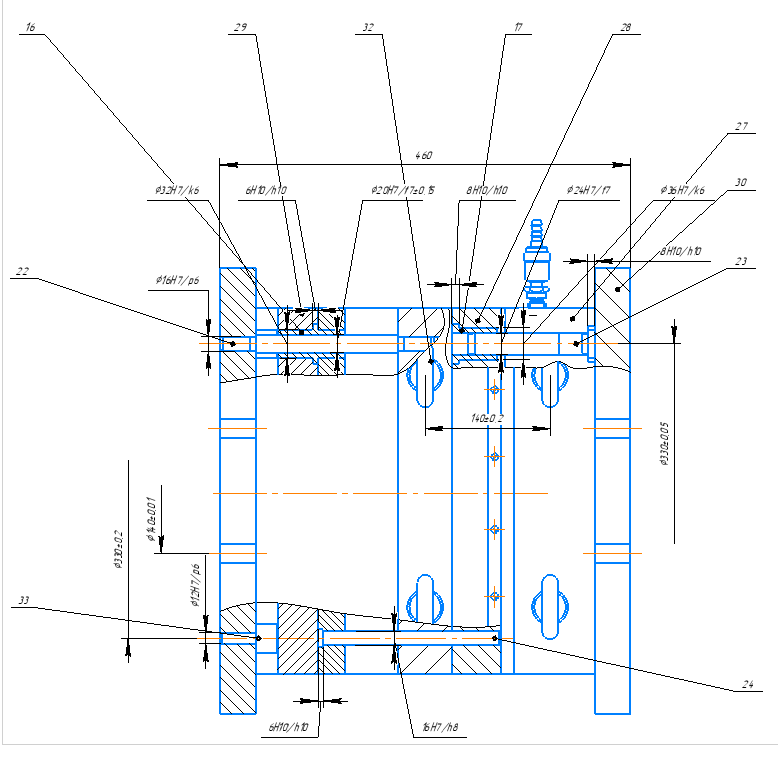

На рис.2,3,4 показана конструкция пресс-формы, неподвижную часть которой с помощью плиты 30 крепят к неподвижной плите прессующего механизма машины с горизонтальной холодной камерой прессования в одном из двух положений: центральном или нижнем.

Подвижную часть с помощью плиты 13 крепят к подвижной плите запирающего механизма машины.

В плитах 27,28 , называемых обоймами, смонтированы специальные вкладыши, в которых выполняются собственно литейные полости для наружных очертаний отливок. Подвижный вкладыш 4 прижимается подкладной плитой 12 к обойме 28.

Рис.2. Пресс-форма. Главный вид.

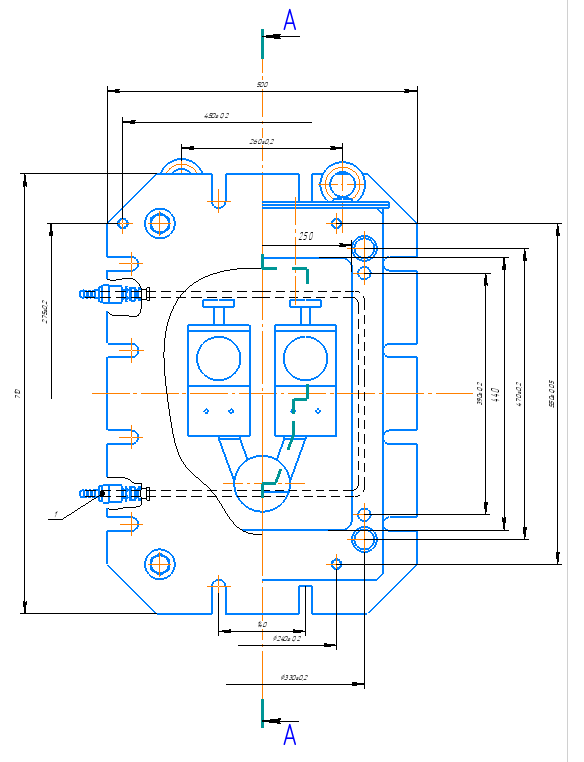

Рис. 3.Пресс-форма. Вид справа.

Рис. 4. Пресс-форма. Вид сверху.

Немаловажным в проектировке формы является система охлаждения рис.3. Расположение системы охлаждения зависит от геометрии формообразующей поверхности пресс-формы. В данной работе система охлаждения проводиться водой по проточке в обоймах и матрицах.[2]

3.2. Принцип работы пресс-формы

Расплавленный металл поступает в пресс-форму через литниковую втулку (26) , ударяется о рассекатель (7) и по литниковым каналам попадает в литейные полости, образуя образуемые вкладышем матрицы (2), вкладышем пуансона (3) и подвижным вкладышем (4).

По истечению времени охлаждения происходит раскрытие пресс-формы , отливка с литниковой системой остается в подвижной части. Стержень (8), закрепленный штифтом (36), в первый момент раскрытия пресс-формы удерживает отливку, и она снимается с неподвижного стержня. Одновременно при раскрытии пресс-формы стержень (8) извлекается из отливки клином (25). При перемещении подвижной полуформы плита съема (29), соединенная с плитой выталкивателей (11), наталкивается на неподвижные упоры машины и останавливается.

Выталкиватели (5) и (6) удаляют отливку.

Заключение

Полость пресс-формы, за исключением пространства для усадки заливаемого расплава, должна соответствовать готовой отливке без припусков на обработку или с припусками, если они заранее предусмотрены.

Пресс-формы для массового производства характеризуются надежной конструкцией, автоматизацией всех операций по извлечению стержней и выталкиванию отливок. Эти пресс-формы, как правило, имеют систему охлаждения. Пресс-формы для небольших деталей массового производства чаще всего делают многогнездные.Использование многогнездных пресс-форм позволяет экономить сплав, так как на один и тот же литник и пресс-остаток приходится большее количество отливок.

Создание больших литейных машин для литься под давлением позволило осуществить литье крупногабаритных отливок. Для них изготовляют специальные крупногабаритные пресс-формы, имеющие большую массу. Выдвижение подвижных стержней и выталкивание отливок производится автоматически. Съем тяжелых отливок, вытолкнутых из полости пресс-формы, производится специальным устройством - съемником.

Список литературы

-

Литье под давлением / под ред. А.К. Белопухова. - М. : Машиностроение, 1975. 400 с. -

Коршунов В.В. Проектирование литейной оснастки для специальных видов литья О.: Издательство ОмГТУ, 2013. - 75 с. -

ГОСТ 17588-81. Машины литейные под давлением. Размеры присоединительные. - М.: Изд-во стандартов, 1981.- 4с