ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 20

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Титульник

Развитие промышленности, в том числе и химической, в данное время тесно связано с автоматизацией, позволяющей повысить производительность оборудования, снизить себестоимость продукции, улучшить ее качество и повысить прибыль от реализации. Для того чтобы повысить выше перечисленные показатели, на производстве усовершенствуется старая, и вводится новая система автоматизированного управления. На рынке средств производства в данное время присутствует высокое разнообразие средств автоматизации технологических процессов, выпускаемых как отечественными, так и зарубежными производителями. Задачи, которые ставятся перед специалистами, требуют не только глубокого знания технологических процессов, но и знания принципов составления автоматических систем, позволяющих управлять процессом наиболее эффективно, а также умение выбирать современные средства автоматизации. Базовой системой любой современной АСУ ТП является система автоматического контроля, позволяющая получать измерительную информацию о режимных параметрах процессов, а также о параметрах качества сырья, промежуточных и конечных продуктов. Эффективностью работы системы автоматического контроля во многом определяется эффективностью работы всей АСУ ТП. Так рациональная система автоматического контроля позволяет: осуществить управление по показателям качества сырья и продуктов, упростить алгоритмы и структуру АСУ ТП, уменьшить ее стоимость, повысить надежность и улучшить качество продукции. Научной основой систем автоматического контроля являются метрология и физические принципы измерений параметров технологического контроля, а технической базой этих систем служат средства измерений и преобразований соответствующих параметров. С различными измерениями человек сталкивается с момента своего рождения всю жизнь, осуществляя их самостоятельно или наблюдая за выполнение измерений. Достаточно вспомнить как часто приходится использовать стеклянные термометры, линейки, весы и др.

-

Описание оборудования

Ректификационные колонны находят широкое применение в химической промышленности для разделении двух- и многокомпонентных смесей.

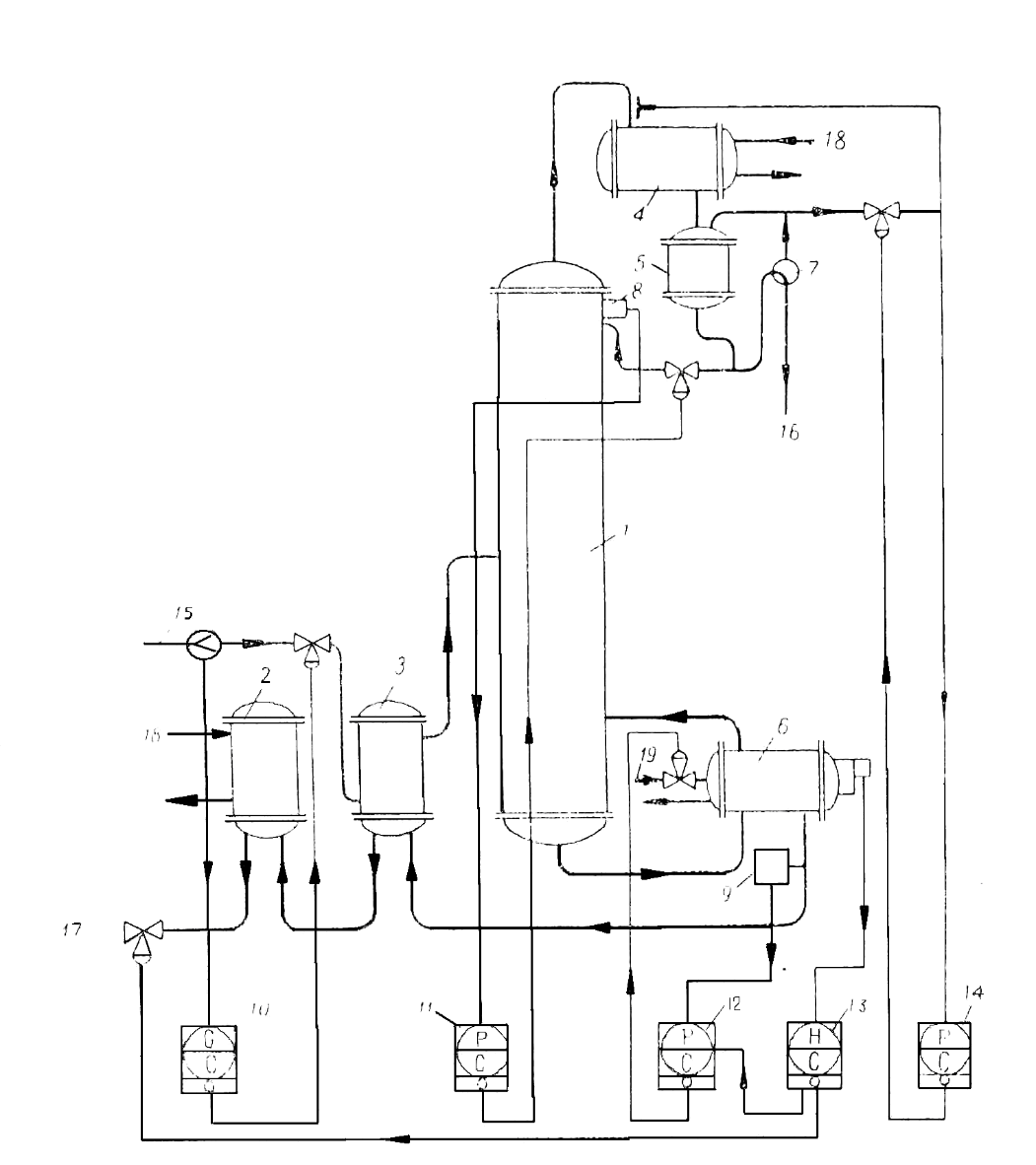

Исходная схема имеет следующий вид:

Рисунок 1 – Схема автоматического регулирования ректификационной

колонны с использованием импульсов от анализаторов

качества:

1-ректификационная колонна; 2-холодильник; 3-теплообменник;

4-дефлегматор; 5-газосепаратор; 6-испаритель; 7-смотровой фонарь;

8-дифференциальный датчик регулятора давления паров; 9-датчик

регулятора давления паров; 10-регулятор расхода исходной смеси;

11-регулятор давления паров;12-двухимпульсный регулятор давления паров

продукта; 13-регулятор уровня; 14-регулятор давления; 15, 16, 17-трубо-

проводы исходной смеси; 18-водопровод; 19-паропровод.

Процесс разделения в ректификационной колонне основан на многократном чередовании испарения жидкости с многократной конденсацией пара.

Исходная смесь, нагретая в подогревателе 2 до температуры кипения, поступает в среднюю часть ректификационной колонны 7, откуда стекает по тарелкам или насадке вниз, навстречу восходящим потокам пара. Пары продуктов, поднимаясь по колонне, протекают через жидкость, находящуюся на тарелках (или соприкасаются с жидкостью, стекающей по насадке), и обогащаются низкокипящим, легколетучим компонентом смеси. По выходе из верхней части колонны пары поступают в дефлегматор 3. Здесь часть паров конденсируется и возвращается в колонну, где стекает в виде флегмы сверху вниз.

Другая часть паров идет в холодильник для превращения в дистиллат — готовый продукт.

В нижнюю часть колонны стекает жидкость, состоящая почти целиком из трудно летучего компонента. Часть ее, так называемый кубовый остаток, непрерывно отводится в сборник, а остальная часть испаряется за счет тепла пара, подводимого в кипятильник 4.

Таким образом, из исходной смеси выделились два компонента: легколетучий — в виде дистиллата и труднолетучий (высококипящий) — в виде кубового остатка.

Основные задачи автоматизации процесса ректификации заключаются в обеспечении заданной точности разделения смеси жидкостей и максимальной интенсивности и экономичности процесса.

Ректификационная колонна является сложным объектом с взаимосвязанными величинами и запаздыванием

, вызванным медленным массо- и тепло- обменом.

Основными источниками возмущений в процессе ректификации являются изменения: расхода, состава и температуры исходной смеси; скорости паров, температуры и давления в колонне.

Режимом ректификации можно управлять выбором места ввода исходной смеси, а также воздействием на изменения:

1) расхода и температуры исходной смеси;

2) величины отбора дистиллата и подачи флегмы па орошение;

3) интенсивности парообразования в кипятильнике.

На рисунке 1 приведена схема несвязанного регулирования ректификационной колонны, основная идея которого заключается в стабилизации процесса путем устранения основных возмущающих факторов.

Системы регулирования отдельных параметров по этой схеме связаны между собой косвенно через процесс, поскольку при работе одного регулятора, управляющего каким-либо параметром, другие параметры также изменяются. Применением значительного количества стабилизирующих регуляторов основные возмущения и влияние параметров друг на друга почти полностью устраняются, и этим достигается нормальная работа колонны.

Расход исходной смеси, поступающей по трубопроводу 5 в подогреватель 2, а затем в колонну 7, стабилизируется регулятором 14. Диафрагму и регулирующий клапан на трубопроводе 5 устанавливают до подогревателя, исходя из основного условия — однофазности измеряемого потока, что необходимо для правильного измерения расхода при помощи сужающих устройств. До подогревателя в трубопроводе имеется только жидкая фаза, а после него — смесь пара и жидкости.

Температура жидкости на выходе из подогревателя поддерживается постоянной регулятором 15, изменяющим подачу пара. Для уменьшения транспортного запаздывания воспринимающий элемент и регулирующий орган устанавливают рядом с подогревателем.

Пройдя колонну, пары низкокипящего компонента конденсируются в дефлегматоре 3. Конденсат проходит через смотровой фонарь 20, выполняющий одновременно роль газосепаратора, и разделяется на два потока: флегмы и дистиллата.

Подача флегмы в колонну для орошения, но данной схеме непостоянна и для получения дистиллата заданного состава изменяется регулятором 18 температуры верха колонны.

Флегма поступает по трубопроводу 11 на верхнюю тарелку, а весь избыток конденсата и пара уходит в виде дистиллата по трубопроводу 12 в холодильник-конденсатор и далее в сборник дистиллата.

Гидравлический затвор 13 служит для создания перепада давления на регулирующем клапане. Верхнее колено гидравлического затвора соединено с трубопроводом 8, отводящим газ из газосепаратора 20. Это делается во избежание выхода жидкости через колено под действием сифона. Давление в колонне стабилизируется регулятором 19, который воздействует на выпуск газа через трубопровод 8.

Поток продукта из низа колонны (кубовый остаток) регулируется в зависимости от уровня жидкости внизу колонны регулятором 17, При недостаточности давления в колонне для отвода продукта самотеком он откачивается центробежным или поршневым насосом. В случае применения центробежного насоса регулирующий клапан устанавливают на нагнетательном трубопроводе насоса, а при поршневом насосе с электродвигателем — на обводном трубопроводе, соединяющим нагнетание с всасыванием.

В пожаро- и взрывоопасных производствах применяются насосы с паровым приводом. В этом случае регулятор 17 воздействует на подачу пара к приводу насоса.

Следует отметить, что регулятор уровня 17 воздействует через процесс на работу регулятора температуры 16. Особенно значительно это воздействие при разделении смесей низкокипящих жидкостей, имеющих близкие температуры кипения, и при неблагоприятном соотношении емкостей на стороне подачи и расхода регулируемого участка.

Связь через процесс существует также между регуляторами температуры 16 и 18. Взаимное воздействие их друг на друга может привести к возникновению колебательного режима обоих регуляторов. Кроме того, недостатком этой схемы является отсутствие прямого измерения состава начальной смеси. Изменения его могут быть основным источником возмущения процесса. Это объясняется, во-первых, запаздыванием межфазного и теплового обмена, и, во-вторых, сравнительно большим расстоянием от воспринимающих элементов регуляторов 16 и 18 до места входа начальной смеси. Вследствие этого, после возмущения процесса, неизбежно попадание легколетучего компонента в кубовый остаток или высококипящего в дистиллат прежде, чем регуляторы 16 и 18 начнут перемещать регулирующие клапаны.

Несмотря на указанные недостатки и на большое количество регуляторов, систем несвязанно регулирования обладают тем достоинством, что применяемые регуляторы отличаются простотой устройства и обслуживания.

При автоматизации ректификационных колонн в зависимости от исходного сырья используют самые различные системы приборов. Если производство появляется пожаро- и взрывоопасным

, могут быть применены электрические системы. Для регулирования температуры употребляют, например, термометры сопротивления с электронными мостами; для регулирования уровня, давления и расхода - дифманометры с индукционным датчиком и вторичными электронными приборами. В качестве датчиков уровня могут быть использованы также различные уровнемеры (поплавковые, контактные, радиоактивные и др.). В большинстве случаев процессы ректификации взрывоопасны и поэтому в качестве регулирующих приборов используются, в основном, приборы системы АУС и др. В этом случае датчиками температуры являются манометрические термометры с пневматическим выходом или термопары и термометры сопротивления, работающие в комплекте со специальными искробезопаспыми вторичными приборами.

Для контроля расходов, давления и уровня наиболее пригодными оказываются дифманометры с пневматическим датчиком, работающие в комплекте с приборами пневматической агрегатной унифицированной системы (АУС, Старт).

В системе автоматизации по схеме, изображенной па рисунок А, и качестве регулируемых использованы только косвенные параметры качества исходного и конечного продуктов (температура, давление, расход, уровень).

В ряде случаев, такое регулирование не обеспечивает получения продуктов требуемого качества. Это объясняется физическими свойствами разделяемых продуктов и свойствами объекта регулирования.

Повышение чувствительности регуляторов к изменениям качества продукта и уменьшение запаздывания приборов можно достигнуть использованием в качестве регулируемых параметров физических величин, которые непосредственно характеризуют качество продукта.

Такими величинами могут быть давление паров, коэффициент теплопроводности, плотность и т. д.

Ограниченность ассортимента стандартных приборов качества затрудняет использование указанных величин как регулируемых параметров. Несмотря на это, в некоторых многотоннажных однотипных производствах химической промышленности находит применение непосредственное регулирование качества продукта.

-

Подбор датчика контроля избыточного давления и установка датчика

Для контроля избыточного давления произведем подбор датчика давления. Среди основных фирм на рынке АСУТП Метран, EMERSON, Rosemount, FLUXUS, E+H, Эмисс, Элемер, Yokogawa Electric Corporation, Siemens, KROHNE, Emerson произведем сравнение для выбора датчика давления. Так как нефтегазовая промышленность несет с собой повреждения датчиков давления по причине попадания измеряемой среды в чувствительный элемент датчика и ведет к выходу из строя. Для защиты датчика