Файл: О бразовательная автономная некоммерческая организация в.docx

Добавлен: 06.12.2023

Просмотров: 460

Скачиваний: 29

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Часть этих потребителей являются ответственными (техническое водоснабжение, маслоохладители трансформаторов, маслонасосы МНУ, система пожаротушения, механизмы закрытия затворов напорных трубопроводов). Нарушение электроснабжения этих потребителей с. н. может привести к повреждению или отключению гидроагрегата, снижению выработки электроэнергии, разрушению гидротехнических сооружений. Такие потребители должны быть обеспечены надежным питанием от двух независимых источников [5].

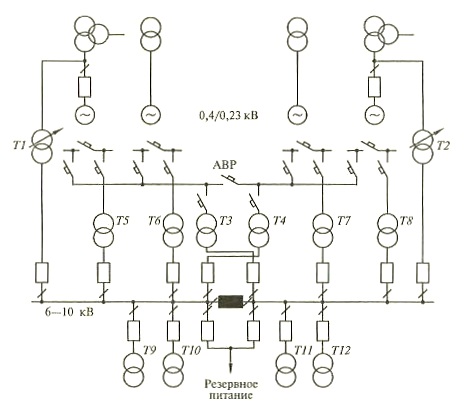

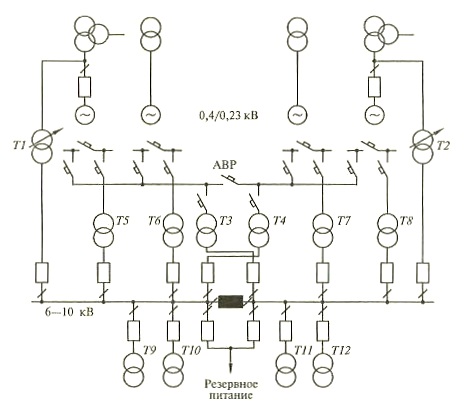

На рис. 9 приведен пример схемы питания с. н. мошной ГЭС.

Рисунок 9 - Схема питания с. н. мощной ГЭС с общими питающими трансформаторами

Агрегатные с. н. питаются от отдельных секций 0,4/0,23 кВ. Часть потребителей общестанционных с. н. может быть значительно удалена от здания ГЭС, поэтому возникает необходимость распределения электроэнергии на более высоком напряжении (3,6 или 10 кВ). В этом случае предусматриваются главные трансформаторы с. н. T1, T2 и агрегатные T5—T8. Трансформаторы T9—T12 служат для питания общестанционных нагрузок. Резервное питание секций 6 кВ осуществляется от местной подстанции, оставшейся после строительства ГЭС. Резервирование агрегатных с. н. осуществляется от резервных трансформаторов Т3, Т4. Ответственные потребители с.н., отключение которых может принести к отключению гидроагрегата или снижению его нагрузки, присоединяются к разным секциям с. н.

Мощность трансформаторов агрегатных с. н. выбирается по суммарной нагрузке с. н. соответствующих агрегатов. Главные трансформаторы(T1, T2) выбираются с учетом взаимного резервирования и с возможностью их аварийной перегрузки.

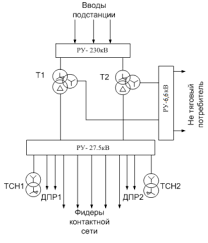

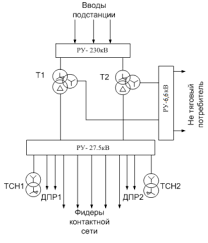

При большом числе и значительной единичной мощности агрегатов находит применение схема раздельного питании агрегатных и общестанционных потребителей. Агрегатные сборки 0,4 кВ получают питание от индивидуальных трансформаторов, присоединенных отпайкой к энергоблоку. Резервирование их осуществляется от трансформаторов, присоединенных к РУ с. н. 6—10 кВ, которое получает питание от автотрансформаторов связи между РУ ВН и РУ СН. На рисунке 10 приведена однолинейная схема главных электрических соединений подстанций предприятия.

Рисунок 10 - Однолинейная схема главных электрических соединений подстанций

Основной задачей турбогенератора является трансформация механической энергии паровой либо газовой турбины в электрическую. Осуществляется это при большой скорости вращения ротора (от 3000 до 15000 оборотов в минуту).

Турбогенераторы – это довольно непростой тип электрических агрегатов, в котором сочетаются:

Исполняются данные устройства горизонтально и имеют возбуждающую обмотку с неявно выраженными полюсами, которая находится на самом роторе. А на статоре располагается трехфазная обмотка.

Принцип работы турбогенератора

Механическая энергия самой турбины превращается в электрическую. Это возможно благодаря вращающемуся магнитному полю, создаваемого с помощью непрерывного тока, протекающему в обмотке самого ротора. Это способствует и формированию трехфазного переменного тока, а также напряжению в статоре (его обмотках). Крутящий момент от двигателя передается на ротор генератора.

Данная характеристика турбогенератора позволяет при обращении ротора образовывать магнитный момент, который и создает электрический ток в его обмотках. Благодаря системе возбуждения в агрегате обеспечивается поддержка постоянного напряжения на всех режимах функционирования данного устройства.

Циркуляция воды в теплообменниках и газоохладителях происходит при помощи насосов, которые располагаются вне самого турбогенератора.

Применяются турбогенераторы на атомных и тепловых электростанциях.

В зависимости от мощности данного оборудования, его разделяют на три основные категории:

Также турбогенераторы бывают:

Паровой турбогенератор

Паровой турбогенератор обладает повышенной надежностью своей работы, при этом развивая проектную мощность постоянно на протяжении многих часов работы. Такие современные устройства могут обладать мощностью до 1300 МВт. Зачастую, паровые турбогенераторы могут работать параллельно. Передача мощности при этом может осуществляться в одну электрическую цепь.

Тепловая экономичность электростанции, в которой установлен паровой турбогенератор, напрямую зависит от видов и параметров теплового цикла использования тепла образовавшегося пара, а также от самого оборудования и его характеристик.

Зачастую, паровая турбина турбогенератора, обладающая небольшой мощностью, монтируется в промышленных котельных, там, где используется мазута или твердое топливо. Турбины тут функционируют в качестве дросселирующих устройств редукционно-охладительных установок, на разнице величины давления от котла до промышленного отбора, либо же теплообменника. /p>

Мощность турбогенератора, работающего в данной отрасли, находится в пределах от 250 киловатт до 5 Мегаватт. Такая установка позволяет получить очень дешевую электрическую энергию. Она получается в восемь раз дешевле покупной. А все оборудование, при работе больше чем 5000 часов в год, сможет быстро окупить себя, уже за три года.

Паровая турбина турбогенератора маленькой нагрузки может применяться не только лишь в качестве привода электрогенератора, но также и для приведения в действия устройств, необходимых для работы котельных любого назначения.

С татор турбогенератора

татор турбогенератора

Он изготавливается из корпуса, в котором имеется сердечник с углублениями для установки в них обмотки. В основу сердечника входят слои, которые набираются из нескольких листов стали (электротехнической), дополнительно имеющих лаковое покрытие. Между этими слоями имеются специальные каналы для вентиляции (порядка 5 – 10 сантиметров).

В месте, где находятся углубления, обмотка закрепляется при помощи клиньев, а ее передняя часть укреплена на специальных кольцах. Располагается она с конца статора. Сам сердечник помещен в прочный сварной корпус, изготовленный из стали.

Ротор турбогенератора

Чтобы сформировалась высокая прочность, ротор турбогенератора выпускают в виде толстого цилиндра из сплошной стальной заготовки. В таком случае используют углеродистую сталь, как правило, марки «35» (в случаи малой нагрузки данного агрегата).

Ротор турбогенератора оснащен двумя рядами отверстий, расположенных вдоль первых обмоточных отверстий. Необходимо это, чтобы закрепить там специальные балансировочные грузы. Длина ротора турбогенератора существенно меньше его активных размеров.

При частоте вращения порядка 3000 оборотов в минуту, ротор изготавливают диаметром в 1,2 метра. Обмотку делают из специальной полосовой меди с дополнительной присадкой серебра. Она удерживается в пазах благодаря дюралевым клиньям.

Для того, чтобы повысить тепловую стойкость ротора от воздействия на него обратных токов, сверху изоляции обмотки укладываются короткозамкнутые кольца, которые изготавливают в виде двухслойного медного гребенка.

Для повышения единичной мощности охлаждение турбогенератора делают более интенсивным, без существенного увеличения габаритов. Если нагрузка таких устройств превышает 50 Вт, то используют жидкое либо водородное охлаждение его обмоток.

Охлаждение турбогенераторов

Турбогенераторы с воздушным охлаждением

Изготавливаются такие агрегаты нагрузкой в 2,5; 4; 6; 12 и 20 МВт. Конструкция таких устройств осуществляется закрытым типом. Самовентиляция обеспечивается по закрытому циклу. Вращение воздуха в турбогенераторе происходит благодаря вентиляторам, которые закрепляются с обеих сторон внутри ротора.

Для того, чтобы избежать проникновения пыли вовнутрь, на валу имеются специальные воздушные уплотнители. А утечка воздуха компенсируется благодаря его засосу из внешней среды.

Устройства с водородным охлаждением

Это устройства, мощность которых составляет 60 и 100 Мегаватт.

Охлаждение турбогенератора, а именно роторных обмоток, исполняется напрямую водородом. Статор охлаждается косвенно и обдает сварную оболочку, которая газонепроницаема и неразъемная.

Агрегаты, охлаждаемые водой

Обмотки ротора и статора устройств такого типа охлаждаются при помощи непосредственной подачи воды. Сталь сердечника статора отстужается при помощи специально предназначенных охладителей, изготовленных из силумина. Воздух, который заполняет сам генератор, охлаждается водой.

Объединенное охлаждение

Такие устройства с водородно-водяным охлаждением бывают мощностью 160 – 1200 Мегаватт. А количество оборотов в минуту составляет 3000. Такие агрегаты имеют прямое охлаждение обмотки статора при помощи дистиллированной воды, а ротора – водородом. Наружная их поверхность охлаждается при помощи только лишь водорода.

Корпус таких агрегатов изготавливается цельным, сварным, газонепроницаемым, неразъемным, а также, его внутренняя поверхность обладает дополнительными поперечными кольцами жесткости, которая способствует закреплению сердечника. С двух сторон статор закрывается наружными пластинами.

Это касается таких агрегатов, нагрузка которых составляет 160 – 220 МВт. Если же мощность турбогенератора составляет 300 – 800 Мегаватт, то каркас таких устройств выполняется разъемным из трех секций. Заполняется он водородом, который потом обращается с помощью двух осевых вентиляторов, закрепленных на самом роторе. Остужается он в газоохладители турбогенератора.

Возбуждающий режим

В виде основного такого метода служит бесщеточная система. Возбудитель закрытого типа обладает изолированной вентиляцией. Для турбогенераторов, производительность которых составляет 160 – 800 Мегаватт, используется тиристорная система, с самостоятельной активизацией. Сам возбудитель представляет собой синхронный трехфазный генератор переменного тока.

При помощи термопреобразователей осуществляется проверка теплового режима главных узлов, а также охлаждающей системы. Подсоединяются они к установке центрального управления.

Благодаря специальной аппаратуре можно осуществлять контроль давления, расход охлаждающей воды, дистиллята, следить за давлением масла и т.п. С ее помощью происходит непрерывное отслеживание всех изменений заданных параметров от нормы.

На данных агрегатах устанавливают и специальные системы защиты. Такая характеристика турбогенератора сообщает о снижении уровня воды, расходуемой в газоохладителе.

Эксплуатация турбогенераторов

Самой большой проблемой при работе устройств с водородным охлаждением является борьба с утечкой воды. Перед вводом в эксплуатацию таких машин или после их капитального ремонта в обязательном порядке должна быть осуществлена проверка генератора, а также самой системы водородного охлаждения на ее газовую плотность.

Расход водорода в сутки не должен превышать более 10 процентов от общего его количества в данном агрегате. А стоячая его утечка – не превышать 5%. Также, следует помнить и знать, что при увеличении температуры уплотняющего масла растет и количество водорода, растворяемого в нем. Это может привести к утечке водорода.

Вибрационное состояние турбогенератора является одним из основных параметров, который отвечает за безопасность и надежность во время эксплуатации. Она может быть вызвана в ряду механических причин, обусловленных неуравновешенностью вращающихся узлов турбогенератора, нарушением конструкции подшипников, несимметричностью воздушных зазоров, замыканием витков в обмотках роторе, нарушением изоляции обмоток и т.п.

На рис. 9 приведен пример схемы питания с. н. мошной ГЭС.

Рисунок 9 - Схема питания с. н. мощной ГЭС с общими питающими трансформаторами

Агрегатные с. н. питаются от отдельных секций 0,4/0,23 кВ. Часть потребителей общестанционных с. н. может быть значительно удалена от здания ГЭС, поэтому возникает необходимость распределения электроэнергии на более высоком напряжении (3,6 или 10 кВ). В этом случае предусматриваются главные трансформаторы с. н. T1, T2 и агрегатные T5—T8. Трансформаторы T9—T12 служат для питания общестанционных нагрузок. Резервное питание секций 6 кВ осуществляется от местной подстанции, оставшейся после строительства ГЭС. Резервирование агрегатных с. н. осуществляется от резервных трансформаторов Т3, Т4. Ответственные потребители с.н., отключение которых может принести к отключению гидроагрегата или снижению его нагрузки, присоединяются к разным секциям с. н.

Мощность трансформаторов агрегатных с. н. выбирается по суммарной нагрузке с. н. соответствующих агрегатов. Главные трансформаторы(T1, T2) выбираются с учетом взаимного резервирования и с возможностью их аварийной перегрузки.

При большом числе и значительной единичной мощности агрегатов находит применение схема раздельного питании агрегатных и общестанционных потребителей. Агрегатные сборки 0,4 кВ получают питание от индивидуальных трансформаторов, присоединенных отпайкой к энергоблоку. Резервирование их осуществляется от трансформаторов, присоединенных к РУ с. н. 6—10 кВ, которое получает питание от автотрансформаторов связи между РУ ВН и РУ СН. На рисунке 10 приведена однолинейная схема главных электрических соединений подстанций предприятия.

Рисунок 10 - Однолинейная схема главных электрических соединений подстанций

Основной задачей турбогенератора является трансформация механической энергии паровой либо газовой турбины в электрическую. Осуществляется это при большой скорости вращения ротора (от 3000 до 15000 оборотов в минуту).

Турбогенераторы – это довольно непростой тип электрических агрегатов, в котором сочетаются:

-

проблемы с мощностью; -

электромагнитные характеристики;

-

размеры; -

охлаждение и нагрев; -

статическая и динамическая прочность.

Исполняются данные устройства горизонтально и имеют возбуждающую обмотку с неявно выраженными полюсами, которая находится на самом роторе. А на статоре располагается трехфазная обмотка.

Принцип работы турбогенератора

Механическая энергия самой турбины превращается в электрическую. Это возможно благодаря вращающемуся магнитному полю, создаваемого с помощью непрерывного тока, протекающему в обмотке самого ротора. Это способствует и формированию трехфазного переменного тока, а также напряжению в статоре (его обмотках). Крутящий момент от двигателя передается на ротор генератора.

Данная характеристика турбогенератора позволяет при обращении ротора образовывать магнитный момент, который и создает электрический ток в его обмотках. Благодаря системе возбуждения в агрегате обеспечивается поддержка постоянного напряжения на всех режимах функционирования данного устройства.

Циркуляция воды в теплообменниках и газоохладителях происходит при помощи насосов, которые располагаются вне самого турбогенератора.

Применяются турбогенераторы на атомных и тепловых электростанциях.

В зависимости от мощности данного оборудования, его разделяют на три основные категории:

-

2,5 – 32 МВт; -

60 – 320 МВт; -

мощность турбогенераторов более чем 500 МВт.

Также турбогенераторы бывают:

-

двухполюсные с частотой вращения от 1500 до 1800 оборотов в минуту; -

четырёхполюсные (300 – 3600 об/мин).

Паровой турбогенератор

Паровой турбогенератор обладает повышенной надежностью своей работы, при этом развивая проектную мощность постоянно на протяжении многих часов работы. Такие современные устройства могут обладать мощностью до 1300 МВт. Зачастую, паровые турбогенераторы могут работать параллельно. Передача мощности при этом может осуществляться в одну электрическую цепь.

Тепловая экономичность электростанции, в которой установлен паровой турбогенератор, напрямую зависит от видов и параметров теплового цикла использования тепла образовавшегося пара, а также от самого оборудования и его характеристик.

Зачастую, паровая турбина турбогенератора, обладающая небольшой мощностью, монтируется в промышленных котельных, там, где используется мазута или твердое топливо. Турбины тут функционируют в качестве дросселирующих устройств редукционно-охладительных установок, на разнице величины давления от котла до промышленного отбора, либо же теплообменника. /p>

Мощность турбогенератора, работающего в данной отрасли, находится в пределах от 250 киловатт до 5 Мегаватт. Такая установка позволяет получить очень дешевую электрическую энергию. Она получается в восемь раз дешевле покупной. А все оборудование, при работе больше чем 5000 часов в год, сможет быстро окупить себя, уже за три года.

Паровая турбина турбогенератора маленькой нагрузки может применяться не только лишь в качестве привода электрогенератора, но также и для приведения в действия устройств, необходимых для работы котельных любого назначения.

С

татор турбогенератора

татор турбогенератораОн изготавливается из корпуса, в котором имеется сердечник с углублениями для установки в них обмотки. В основу сердечника входят слои, которые набираются из нескольких листов стали (электротехнической), дополнительно имеющих лаковое покрытие. Между этими слоями имеются специальные каналы для вентиляции (порядка 5 – 10 сантиметров).

В месте, где находятся углубления, обмотка закрепляется при помощи клиньев, а ее передняя часть укреплена на специальных кольцах. Располагается она с конца статора. Сам сердечник помещен в прочный сварной корпус, изготовленный из стали.

Ротор турбогенератора

Чтобы сформировалась высокая прочность, ротор турбогенератора выпускают в виде толстого цилиндра из сплошной стальной заготовки. В таком случае используют углеродистую сталь, как правило, марки «35» (в случаи малой нагрузки данного агрегата).

Ротор турбогенератора оснащен двумя рядами отверстий, расположенных вдоль первых обмоточных отверстий. Необходимо это, чтобы закрепить там специальные балансировочные грузы. Длина ротора турбогенератора существенно меньше его активных размеров.

При частоте вращения порядка 3000 оборотов в минуту, ротор изготавливают диаметром в 1,2 метра. Обмотку делают из специальной полосовой меди с дополнительной присадкой серебра. Она удерживается в пазах благодаря дюралевым клиньям.

Для того, чтобы повысить тепловую стойкость ротора от воздействия на него обратных токов, сверху изоляции обмотки укладываются короткозамкнутые кольца, которые изготавливают в виде двухслойного медного гребенка.

Для повышения единичной мощности охлаждение турбогенератора делают более интенсивным, без существенного увеличения габаритов. Если нагрузка таких устройств превышает 50 Вт, то используют жидкое либо водородное охлаждение его обмоток.

Охлаждение турбогенераторов

Турбогенераторы с воздушным охлаждением

Изготавливаются такие агрегаты нагрузкой в 2,5; 4; 6; 12 и 20 МВт. Конструкция таких устройств осуществляется закрытым типом. Самовентиляция обеспечивается по закрытому циклу. Вращение воздуха в турбогенераторе происходит благодаря вентиляторам, которые закрепляются с обеих сторон внутри ротора.

Для того, чтобы избежать проникновения пыли вовнутрь, на валу имеются специальные воздушные уплотнители. А утечка воздуха компенсируется благодаря его засосу из внешней среды.

Устройства с водородным охлаждением

Это устройства, мощность которых составляет 60 и 100 Мегаватт.

Охлаждение турбогенератора, а именно роторных обмоток, исполняется напрямую водородом. Статор охлаждается косвенно и обдает сварную оболочку, которая газонепроницаема и неразъемная.

Агрегаты, охлаждаемые водой

Обмотки ротора и статора устройств такого типа охлаждаются при помощи непосредственной подачи воды. Сталь сердечника статора отстужается при помощи специально предназначенных охладителей, изготовленных из силумина. Воздух, который заполняет сам генератор, охлаждается водой.

Объединенное охлаждение

Такие устройства с водородно-водяным охлаждением бывают мощностью 160 – 1200 Мегаватт. А количество оборотов в минуту составляет 3000. Такие агрегаты имеют прямое охлаждение обмотки статора при помощи дистиллированной воды, а ротора – водородом. Наружная их поверхность охлаждается при помощи только лишь водорода.

Корпус таких агрегатов изготавливается цельным, сварным, газонепроницаемым, неразъемным, а также, его внутренняя поверхность обладает дополнительными поперечными кольцами жесткости, которая способствует закреплению сердечника. С двух сторон статор закрывается наружными пластинами.

Это касается таких агрегатов, нагрузка которых составляет 160 – 220 МВт. Если же мощность турбогенератора составляет 300 – 800 Мегаватт, то каркас таких устройств выполняется разъемным из трех секций. Заполняется он водородом, который потом обращается с помощью двух осевых вентиляторов, закрепленных на самом роторе. Остужается он в газоохладители турбогенератора.

Возбуждающий режим

В виде основного такого метода служит бесщеточная система. Возбудитель закрытого типа обладает изолированной вентиляцией. Для турбогенераторов, производительность которых составляет 160 – 800 Мегаватт, используется тиристорная система, с самостоятельной активизацией. Сам возбудитель представляет собой синхронный трехфазный генератор переменного тока.

При помощи термопреобразователей осуществляется проверка теплового режима главных узлов, а также охлаждающей системы. Подсоединяются они к установке центрального управления.

Благодаря специальной аппаратуре можно осуществлять контроль давления, расход охлаждающей воды, дистиллята, следить за давлением масла и т.п. С ее помощью происходит непрерывное отслеживание всех изменений заданных параметров от нормы.

На данных агрегатах устанавливают и специальные системы защиты. Такая характеристика турбогенератора сообщает о снижении уровня воды, расходуемой в газоохладителе.

Эксплуатация турбогенераторов

Самой большой проблемой при работе устройств с водородным охлаждением является борьба с утечкой воды. Перед вводом в эксплуатацию таких машин или после их капитального ремонта в обязательном порядке должна быть осуществлена проверка генератора, а также самой системы водородного охлаждения на ее газовую плотность.

Расход водорода в сутки не должен превышать более 10 процентов от общего его количества в данном агрегате. А стоячая его утечка – не превышать 5%. Также, следует помнить и знать, что при увеличении температуры уплотняющего масла растет и количество водорода, растворяемого в нем. Это может привести к утечке водорода.

Вибрационное состояние турбогенератора является одним из основных параметров, который отвечает за безопасность и надежность во время эксплуатации. Она может быть вызвана в ряду механических причин, обусловленных неуравновешенностью вращающихся узлов турбогенератора, нарушением конструкции подшипников, несимметричностью воздушных зазоров, замыканием витков в обмотках роторе, нарушением изоляции обмоток и т.п.