Файл: Контрольная работа по дисциплине Реконструкция инженерных систем и сооружений Вариант 5 Иваново 2023 Содержание.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 67

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.Реконструкция реагентного хозяйства и смесителей.

Общая информация по реконструкции системы обеззараживания воды.

Технологическое описание процессов обеззараживания воды.

2.Реконструкция сооружений физико-химической очистки.

3.Реконструкция сооружений для обеззараживания воды и складов дезинфицирующих веществ.

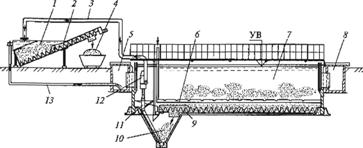

Конструктивно шнек выполняется с укладкой в существующий продольный приямок. Электродвигатель может устанавливаться в погружном исполнении с креплением к существующим элементам конструкции входного устройства песколовки.

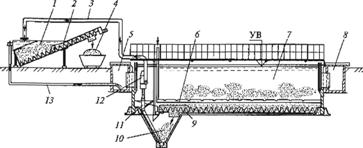

Рис. 20.1. Продольный разрез аэрируемой песколовки с гидроклассификатором:

1 – гидроклассификатор; 2 – шнек для отмыва и удаления песка; 3 – напорный трубопровод пескопульпы на гидроклассификатор; 4 – сбор отмытого песка в контейнер; 5 – распределительный лоток отделений песколовок; 6 – подача воздуха в систему; 7 – аэрируемая песколовка; 8 – сборный лоток отделений песколовок; 9 – шнек с электродвигателем погружного типа; 10 – приямок для сбора песка; 11 – всасывающий трубопровод насоса; 12 – погружной насос удаления песка; 13 – трубопровод грязных вод

Погружной насос и двигатель шнека соответствуют требованиям защиты электродвигателей IP68. Всасывающее устройство выполняют таким образом, чтобы насос находился под уровнем воды, но над уровнем приямка. При этом благодаря специальной муфте возможен демонтаж насоса без демонтажа трубопроводов. Вследствие этого пуск насоса происходит "на воде", и уже после выхода на рабочий режим начинается подача пульпы.

Использование гидроклассификатора позволяет получать песок повышенного качества, что даст возможность использовать его, например, в строительстве, т.е. обеспечивается безотходная технология удаления и использования песка.

Аэротенки на современных станциях – наиболее распространенные сооружения биологической очистки, самые крупные и энергозатратные емкостные сооружения станций очистки сточных вод, На стадии биологической очистки удаляется не только основная масса органических загрязнений, но и обеспечивается очистка от соединений азота и основной части соединений фосфора. Технические и технологические решения, принятые для аэротенков, во многом определяют как качество очищенной воды, так и энергетические характеристики станции очистки в целом. Поэтому их реконструкция, с одной стороны, является наиболее сложной и затратной задачей, а с другой стороны, при применении современных решений обеспечит как снижение энергозатат, так и существенное улучшение качества очистки.

Аэротенки могут реконструироваться как с внедрением технологии удаления азота, так и с внедрением технологии совместного биологического удаления азота и фосфора. Реконструкция с внедрением технологии удаления азота требует меньшего времени пребывания воды в сооружениях, и поэтому часто может быть проведена в существующих объемах сооружений. Перевод станций на совместное биологическое удаление азота и фосфора, как правило, требует понижения производительности при реконструкции существующих аэротенков и строительства дополнительных емкостных сооружений. Поскольку перевод станции на технологию удаления азота не требует существенных строительно-монтажных работ, то он может быть первым этапом реконструкции перед расширением станции очистки сточных вод.

В качестве примера такого подхода к реконструкции можно привести вариант реконструкции крупной станции очистки сточных вод для города с населением более 1 млн жителей.

В ходе анализа существующей ситуации было выявлено, что сооружения не перегружены ни по гидравлическим характеристикам, ни по массовым нагрузкам. Неравномерность поступления сточных вод как по расходам, так и по концентрациям не приводила к перегрузкам в часы пиковых поступлений, а имеющиеся на станции мощности воздухонагнетателей в аэротенки более чем достаточны для проведения технологического процесса. Однако принятый в 1970-е гг. технологический процесс не обеспечивал необходимого качества очистки стоков с точки зрения современных нормативных требований. Кроме того, имелись существенные резервы в области экономии энергии с применением современного оборудования, а также необходимость ликвидации существующих песковых площадок для высвобождения места под другие сооружения и снижения воздействия на окружающую среду.

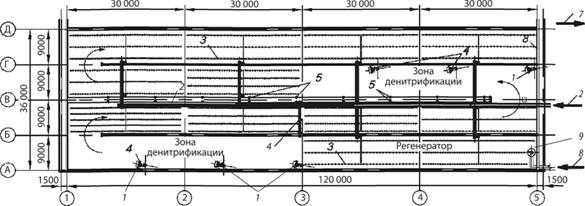

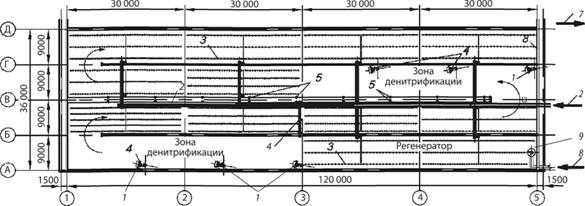

Для биологической очистки на станциях используют аэротенки с 25%-ной регенерацией и рассредоточенным впуском стоков по длине. Такие сооружения позволяют существенно поднять среднюю дозу ила относительно дозы на выходе аэротенков, воздействующей на вторичные отстойники. Применение данных сооружений затрудняет реконструкцию с переходом на современные процессы. Однако в ходе поиска технологических резервов с помощью респирометрических методов и математического моделирования было выявлено, что половина регенератора не используется активно, так как процесс очистки но органическим веществам и нитрификация заканчиваются уже в первой половине регенератора. Также было выявлено, что работа вторичных отстойников может быть улучшена при замене существующих илоскребов на более совершенные и увеличении глубины слоя отстаивания. Было разработано решение сохранить первую половину регенератора, рассредоточенный впуск стоков и устроить две последовательные зоны денитрификации, что позволит,

минимально изменив среднюю дозу ила, использовать имеющиеся резервы в технологии биоочистки (рис. 20.2). В результате при сохранении существующей производительности предложено углубить очистку по БПК и взвешенным веществам и осуществить очистку по соединениям азота до требуемых норм.

Наряду с изменением технологии биологической очистки следует внедрить систему автоматического управления аэротенками; заменить части существующих воздуходувок на регулируемые; внедрить современную систему аэрации; заменить насосы на новые с более высоким КПД,

В результате достигается не только переход на нитри-денитрификацию с углублением очистки по БПК и взвешенным веществам, но и экономится до 45% энергии, что создает финансовую базу для осуществления данной реконструкции – экономия составляет 19,3 млн руб. в год (в ценах 2009 г.).

Дальнейший перевод станции на совместное удаление азота и фосфора требует дополнительных объемов сооружений биологической очистки. Кроме того, для сохранения необходимого резерва органических веществ придется вывести из работы один из существующих первичных отстойников.

Рис. 20.2. Схема комбинированного сооружения с удалением азота на базе процесса step:

1 – трубопровод подачи ила; 2 – распределительная чаша; 3 – аэрационная система на базе дисковых мембранных аэраторов; 4 – погружные мешалки; 5 – лоток распределения сточной воды с щитовыми затворами; 6 – трубопровод подачи сточной воды в зону денитрификации; 7 – воздуховод; 8 – водослив; 9 – отвод иловой смеси из лотка

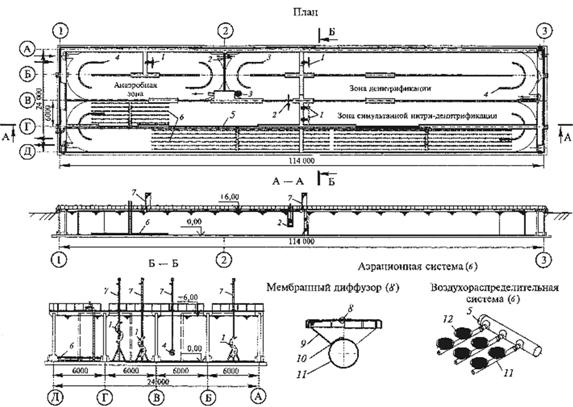

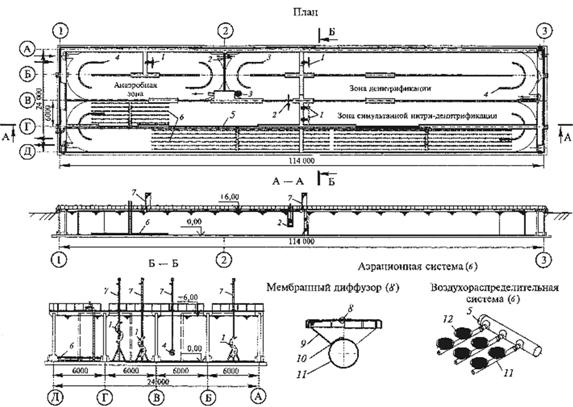

Процесс биологической очистки должен быть организован как в существующих, так и во вновь строящихся аэротенках с учетом принципов технологии биологического удаления фосфора (в данном случае процесс MUCT) и наиболее экономичного перемешивания анаэробных зон и зон денитрификации (рис. 20.3).

В качестве базового технического аналога был выбран типовой проект 902-2-179 аэротенков-вытеснителей ЦНИИЭП инженерного оборудования. При этом рабочая глубина в сооружении была принята 6 м (вместо 5 м), поперечное сечение коридора б х б м, руководствуясь соображениями увеличения эффективности аэрации (кг О2/кВт • ч). Использование современного воздуходувного оборудования позволяет размещать пневматические аэраторы на глубинах до 12 м.

Такое решение (см. рис. 20.3) позволяет с успехом производить реконструкцию блоков аэротенков по типовому проекту 902-2-179. Отличительная особенность проекта – устройство систем перемешивания способом продольной рециркуляции по "карусельному" типу. Этот способ гидродинамики сочетает достоинства сооружений вытеснителя (по длине пробега) и смесителя (по распределению нагрузки в зоне).

Данная компоновка подразумевает разделение функциональных обязанностей: ввод кислорода осуществляется высокоэффективными современными аэраторами, а перемешивание – погружными мешалками. Гидравлическая функция мешалки в данном случае основополагающая, поскольку она отвечает за массообмен в структуре биологической очистки, а аэраторы являются средством для достижения массопереноса кислорода воздуха в иловую смесь. В комбинированном сооружении аэраторы перестают отвечать за процессы поддержания активного ила во взвешенном состоянии и рассчитываются исключительно исходя из величины потребности в кислороде. В этом и заключается энергосберегающий эффект. Кроме того, энергосберегающим эффектом обладает устройство систем перемешивания способом продольной рециркуляции по "карусельному" типу как наиболее экономный принцип перемешивания в аэротенках-вытеснителях.

Рис. 20.3. Схема комбинированного сооружения с удалением азота и фосфора на базе процесса MUCT:

1 – погружные мешалки; 2 – подача иловой смеси в последующую зону обработки; 3 – рециркуляционный насос; 4 – потоконаправляющая перегородка; 5– воздуховод; 6' – аэрационная система на базе дисковых мембранных аэраторов; 7 – подъемное устройство; 8 – пористая мембрана; 9 – держатель диффузора; 10 – воздухопропускное отверстие; 11 – воздухораспределитель; 12 – мембранный диффузор

Технологический расчет и анализ работы сооружений в условиях неравномерности динамических исходных нагрузок по расходам и концентрациям проводились с привлечением современного программного обеспечения. Многофакторный анализ стандартных процессов позволил обосновать выбор процесса MUCT (модель ASM2d) как оптимального с точки зрения капитальных и энергетических затрат в российских условиях очистки слабоконцентрированных городских сточных вод. Из двух конкурентных способов очистки: UCT и А20 – при виртуальном сравнении в абсолютно аналогичных условиях (равные строительные объемы, исходные концентрации, характерные для российских условий), лидирующее положение занимает UCT, поскольку интенсивнее очищает от фосфора (на 115%) при некотором незначительном проигрыше в плане снижения общего азота (8,3%).

Вторичные отстойники функционируют взаимосвязанно с работой аэротенков. Переход от технологии с регенерацией активного ила и низкими коэффициентами рециркуляции к современным технологиям с высокими дозами ила и высокими коэффициентами рециркуляции, а также осуществление в аэротенках глубокого окисления аммонийного азота изменяют требования к конструкции вторичных отстойников.

При изменении коэффициента рециркуляции и уменьшении поверхностной нагрузки (в современных технологиях принимаются пониженные нагрузки на отстойники) существенно изменяется гидравлическая картина работы отстойника. В первую очередь изменяется оптимальное соотношение глубины отстаивания, нейтрального слоя и слоя уплотнения ила. Наличие в активном иле нитратов, появляющихся в результате глубокой нитрификации, требует более полного и быстрого удаления ила из отстойника (что наряду с высокими дозами ила объясняет причину увеличения коэффициента рециркуляции), а также приводит к постоянному или периодичному появлению всплывающего ила.

Все это, наряду с применением современных материалов, требует другого подхода к конструированию нестандартного оборудования вторичных отстойников. Это подтверждается и теми предложениями, которые делают ведущие инофирмы при оснащении отстойников. Основные технологические мероприятия включают:

– оптимизацию глубины отражательной "юбки";

– тщательное выравнивание кромок лотков с установкой современных водосливов (из нержавеющей стали или в пластиковом исполнении), что особенно важно при низких поверхностных нагрузках;

– применение эвольвентных илоскребов, которые эффективно собирают ил с площади днища, а также значительно проще и легче в эксплуатации, чем традиционные илососы. Масса конструкции особенно важна при их изготовлении из современных материалов;

– тщательную организацию сбора всплывающей части активного ила (в результате денитрификации) с поверхности отстойника.

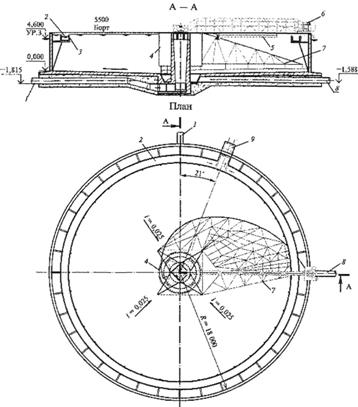

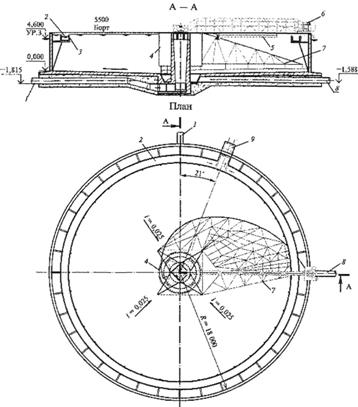

Пример такой реконструкции, разработанной для отстойников диаметрами 30, 36, 40 и 54 м, показан на рис. 20.4.

Рис. 20.4. Схема вторичного отстойника с устройством эвольвентных илоскребов:

1 – подающий трубопровод; 2 – сборный лоток;

Рис. 20.1. Продольный разрез аэрируемой песколовки с гидроклассификатором:

1 – гидроклассификатор; 2 – шнек для отмыва и удаления песка; 3 – напорный трубопровод пескопульпы на гидроклассификатор; 4 – сбор отмытого песка в контейнер; 5 – распределительный лоток отделений песколовок; 6 – подача воздуха в систему; 7 – аэрируемая песколовка; 8 – сборный лоток отделений песколовок; 9 – шнек с электродвигателем погружного типа; 10 – приямок для сбора песка; 11 – всасывающий трубопровод насоса; 12 – погружной насос удаления песка; 13 – трубопровод грязных вод

Погружной насос и двигатель шнека соответствуют требованиям защиты электродвигателей IP68. Всасывающее устройство выполняют таким образом, чтобы насос находился под уровнем воды, но над уровнем приямка. При этом благодаря специальной муфте возможен демонтаж насоса без демонтажа трубопроводов. Вследствие этого пуск насоса происходит "на воде", и уже после выхода на рабочий режим начинается подача пульпы.

Использование гидроклассификатора позволяет получать песок повышенного качества, что даст возможность использовать его, например, в строительстве, т.е. обеспечивается безотходная технология удаления и использования песка.

Аэротенки на современных станциях – наиболее распространенные сооружения биологической очистки, самые крупные и энергозатратные емкостные сооружения станций очистки сточных вод, На стадии биологической очистки удаляется не только основная масса органических загрязнений, но и обеспечивается очистка от соединений азота и основной части соединений фосфора. Технические и технологические решения, принятые для аэротенков, во многом определяют как качество очищенной воды, так и энергетические характеристики станции очистки в целом. Поэтому их реконструкция, с одной стороны, является наиболее сложной и затратной задачей, а с другой стороны, при применении современных решений обеспечит как снижение энергозатат, так и существенное улучшение качества очистки.

Аэротенки могут реконструироваться как с внедрением технологии удаления азота, так и с внедрением технологии совместного биологического удаления азота и фосфора. Реконструкция с внедрением технологии удаления азота требует меньшего времени пребывания воды в сооружениях, и поэтому часто может быть проведена в существующих объемах сооружений. Перевод станций на совместное биологическое удаление азота и фосфора, как правило, требует понижения производительности при реконструкции существующих аэротенков и строительства дополнительных емкостных сооружений. Поскольку перевод станции на технологию удаления азота не требует существенных строительно-монтажных работ, то он может быть первым этапом реконструкции перед расширением станции очистки сточных вод.

В качестве примера такого подхода к реконструкции можно привести вариант реконструкции крупной станции очистки сточных вод для города с населением более 1 млн жителей.

В ходе анализа существующей ситуации было выявлено, что сооружения не перегружены ни по гидравлическим характеристикам, ни по массовым нагрузкам. Неравномерность поступления сточных вод как по расходам, так и по концентрациям не приводила к перегрузкам в часы пиковых поступлений, а имеющиеся на станции мощности воздухонагнетателей в аэротенки более чем достаточны для проведения технологического процесса. Однако принятый в 1970-е гг. технологический процесс не обеспечивал необходимого качества очистки стоков с точки зрения современных нормативных требований. Кроме того, имелись существенные резервы в области экономии энергии с применением современного оборудования, а также необходимость ликвидации существующих песковых площадок для высвобождения места под другие сооружения и снижения воздействия на окружающую среду.

Для биологической очистки на станциях используют аэротенки с 25%-ной регенерацией и рассредоточенным впуском стоков по длине. Такие сооружения позволяют существенно поднять среднюю дозу ила относительно дозы на выходе аэротенков, воздействующей на вторичные отстойники. Применение данных сооружений затрудняет реконструкцию с переходом на современные процессы. Однако в ходе поиска технологических резервов с помощью респирометрических методов и математического моделирования было выявлено, что половина регенератора не используется активно, так как процесс очистки но органическим веществам и нитрификация заканчиваются уже в первой половине регенератора. Также было выявлено, что работа вторичных отстойников может быть улучшена при замене существующих илоскребов на более совершенные и увеличении глубины слоя отстаивания. Было разработано решение сохранить первую половину регенератора, рассредоточенный впуск стоков и устроить две последовательные зоны денитрификации, что позволит,

минимально изменив среднюю дозу ила, использовать имеющиеся резервы в технологии биоочистки (рис. 20.2). В результате при сохранении существующей производительности предложено углубить очистку по БПК и взвешенным веществам и осуществить очистку по соединениям азота до требуемых норм.

Наряду с изменением технологии биологической очистки следует внедрить систему автоматического управления аэротенками; заменить части существующих воздуходувок на регулируемые; внедрить современную систему аэрации; заменить насосы на новые с более высоким КПД,

В результате достигается не только переход на нитри-денитрификацию с углублением очистки по БПК и взвешенным веществам, но и экономится до 45% энергии, что создает финансовую базу для осуществления данной реконструкции – экономия составляет 19,3 млн руб. в год (в ценах 2009 г.).

Дальнейший перевод станции на совместное удаление азота и фосфора требует дополнительных объемов сооружений биологической очистки. Кроме того, для сохранения необходимого резерва органических веществ придется вывести из работы один из существующих первичных отстойников.

Рис. 20.2. Схема комбинированного сооружения с удалением азота на базе процесса step:

1 – трубопровод подачи ила; 2 – распределительная чаша; 3 – аэрационная система на базе дисковых мембранных аэраторов; 4 – погружные мешалки; 5 – лоток распределения сточной воды с щитовыми затворами; 6 – трубопровод подачи сточной воды в зону денитрификации; 7 – воздуховод; 8 – водослив; 9 – отвод иловой смеси из лотка

Процесс биологической очистки должен быть организован как в существующих, так и во вновь строящихся аэротенках с учетом принципов технологии биологического удаления фосфора (в данном случае процесс MUCT) и наиболее экономичного перемешивания анаэробных зон и зон денитрификации (рис. 20.3).

В качестве базового технического аналога был выбран типовой проект 902-2-179 аэротенков-вытеснителей ЦНИИЭП инженерного оборудования. При этом рабочая глубина в сооружении была принята 6 м (вместо 5 м), поперечное сечение коридора б х б м, руководствуясь соображениями увеличения эффективности аэрации (кг О2/кВт • ч). Использование современного воздуходувного оборудования позволяет размещать пневматические аэраторы на глубинах до 12 м.

Такое решение (см. рис. 20.3) позволяет с успехом производить реконструкцию блоков аэротенков по типовому проекту 902-2-179. Отличительная особенность проекта – устройство систем перемешивания способом продольной рециркуляции по "карусельному" типу. Этот способ гидродинамики сочетает достоинства сооружений вытеснителя (по длине пробега) и смесителя (по распределению нагрузки в зоне).

Данная компоновка подразумевает разделение функциональных обязанностей: ввод кислорода осуществляется высокоэффективными современными аэраторами, а перемешивание – погружными мешалками. Гидравлическая функция мешалки в данном случае основополагающая, поскольку она отвечает за массообмен в структуре биологической очистки, а аэраторы являются средством для достижения массопереноса кислорода воздуха в иловую смесь. В комбинированном сооружении аэраторы перестают отвечать за процессы поддержания активного ила во взвешенном состоянии и рассчитываются исключительно исходя из величины потребности в кислороде. В этом и заключается энергосберегающий эффект. Кроме того, энергосберегающим эффектом обладает устройство систем перемешивания способом продольной рециркуляции по "карусельному" типу как наиболее экономный принцип перемешивания в аэротенках-вытеснителях.

Рис. 20.3. Схема комбинированного сооружения с удалением азота и фосфора на базе процесса MUCT:

1 – погружные мешалки; 2 – подача иловой смеси в последующую зону обработки; 3 – рециркуляционный насос; 4 – потоконаправляющая перегородка; 5– воздуховод; 6' – аэрационная система на базе дисковых мембранных аэраторов; 7 – подъемное устройство; 8 – пористая мембрана; 9 – держатель диффузора; 10 – воздухопропускное отверстие; 11 – воздухораспределитель; 12 – мембранный диффузор

Технологический расчет и анализ работы сооружений в условиях неравномерности динамических исходных нагрузок по расходам и концентрациям проводились с привлечением современного программного обеспечения. Многофакторный анализ стандартных процессов позволил обосновать выбор процесса MUCT (модель ASM2d) как оптимального с точки зрения капитальных и энергетических затрат в российских условиях очистки слабоконцентрированных городских сточных вод. Из двух конкурентных способов очистки: UCT и А20 – при виртуальном сравнении в абсолютно аналогичных условиях (равные строительные объемы, исходные концентрации, характерные для российских условий), лидирующее положение занимает UCT, поскольку интенсивнее очищает от фосфора (на 115%) при некотором незначительном проигрыше в плане снижения общего азота (8,3%).

Вторичные отстойники функционируют взаимосвязанно с работой аэротенков. Переход от технологии с регенерацией активного ила и низкими коэффициентами рециркуляции к современным технологиям с высокими дозами ила и высокими коэффициентами рециркуляции, а также осуществление в аэротенках глубокого окисления аммонийного азота изменяют требования к конструкции вторичных отстойников.

При изменении коэффициента рециркуляции и уменьшении поверхностной нагрузки (в современных технологиях принимаются пониженные нагрузки на отстойники) существенно изменяется гидравлическая картина работы отстойника. В первую очередь изменяется оптимальное соотношение глубины отстаивания, нейтрального слоя и слоя уплотнения ила. Наличие в активном иле нитратов, появляющихся в результате глубокой нитрификации, требует более полного и быстрого удаления ила из отстойника (что наряду с высокими дозами ила объясняет причину увеличения коэффициента рециркуляции), а также приводит к постоянному или периодичному появлению всплывающего ила.

Все это, наряду с применением современных материалов, требует другого подхода к конструированию нестандартного оборудования вторичных отстойников. Это подтверждается и теми предложениями, которые делают ведущие инофирмы при оснащении отстойников. Основные технологические мероприятия включают:

– оптимизацию глубины отражательной "юбки";

– тщательное выравнивание кромок лотков с установкой современных водосливов (из нержавеющей стали или в пластиковом исполнении), что особенно важно при низких поверхностных нагрузках;

– применение эвольвентных илоскребов, которые эффективно собирают ил с площади днища, а также значительно проще и легче в эксплуатации, чем традиционные илососы. Масса конструкции особенно важна при их изготовлении из современных материалов;

– тщательную организацию сбора всплывающей части активного ила (в результате денитрификации) с поверхности отстойника.

Пример такой реконструкции, разработанной для отстойников диаметрами 30, 36, 40 и 54 м, показан на рис. 20.4.

Рис. 20.4. Схема вторичного отстойника с устройством эвольвентных илоскребов:

1 – подающий трубопровод; 2 – сборный лоток;