Файл: Характеристика исходного полимера Бутадиеновый каучук.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 36

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

федеральное автономное образовательное учреждение

высшего образования

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Инженерная школа природных ресурсов

18.03.01 Химическая технология

Отделение химической инженерии

Модификация полимеров

Вариант 15

Задание 4

по дисциплине «Общая химическая технология полимеров / ДО 2018 »

Исполнитель

Студент, З-2Д8А (подпись) О.Д. Ларина

Принял: профессор,

доктор технических наук (подпись) В.Г.Бондалетов

Томск 2023

Характеристика исходного полимера - Бутадиеновый каучук

Бутадиеновый каучук – это материал, который получают полимеризацией бутадиена в присутствии различных катализаторов. В зависимости от типа применяемых катализаторов и способа полимеризации получаются каучуки с разными свойствами.

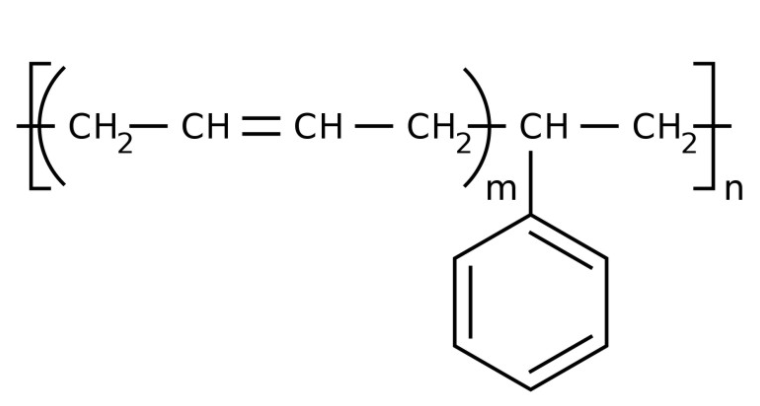

Структурная формула бутадиеновый каучук рисунок 1

Рисунок 1

Химическая природа

Следует понимать, что бутадиеновый каучук является не отдельным веществом, но представляет собой группу продуктов сополимеризации бутадиена −1,3 и стирола или метилстирола. Бутадиеновые каучуки сегодня - это наиболее распространенный тип каучуков общего назначения. Синтез осуществляется в эмульсии по свободно-радикальному механизму.

Средняя молекулярная масса современных бутадиеновых каучуков колеблется от 40 до 250 тысяч атомных единиц.

Химические свойства бутадиеновых каучуков по большей части обусловлены наличием двойных связей в цепи. Они реагируют с галогенами: бромом, хлором, кроме того, с веществами, имеющими достаточно свободных галогенных атомов.

Бутадиеновые каучуки растворяются в ароматических и алифатических углеводородах, их хлорпроизводных, циклогексане.

Также бутадиеновые каучуки могут быть подвергнуты гидрированию водородом, растворенным в углеводородах, при условии нахождения в среде комплексных катализаторов. Каучуки могут присоединять тиолы, реагировать по механизмам эпоксидирования, циклизации и др.

Физические характеристики бутадиеновых каучуков

Все бутадиеновые каучуки являются полностью аморфными полимерами. Свойства полимеров различаются в зависимости от содержания связанного стирола: при повышении количества стирола увеличивается плотность, температура стеклования и диэлектрические характеристики.

Каучук растворим в алифатических и ароматических углеводородах, хлороформе, четырёххлористом углероде, сероуглероде.

Плотность бутадиеновых каучуков в среднем составляет от 900 до 920 кг/куб. м.

Вулканизаты из бутадиен-стирольных каучуков значительно меньше сохраняют прочность при растяжении. По сравнению с вулканизатами из натурального каучука бутадиеновые вулканизаты характеризуются менее высокой эластичностью, более высокими механическими потерями и повышенным теплообразованием.

Чтобы компенсировать низкую прочность при растяжении ненаполненных резин (вулканизатов) из бутадиен-стирольных каучуков применяются активные наполнители. Например, в качестве наполнителя может выступать технический углерод различных марок. Для получения белых и цветных резин применяются светлые усилители: тонкодисперсная кремнекислота (белая сажа), высокоактивная окись алюминия и др.

Характеристика реагента: стирол

Стирол - это прозрачная ядовитая жидкость со специфическим запахом. Крайне плохо растворяется в воде, однако хорошо растворим в органических растворителях. Данное вещество является основным сырьём для производства полистирольных пластмасс, каучуков (бутадиен-стирольных), многих термоэластопластов, а также он является растворителем полиэфирных смол и полиэфиров.

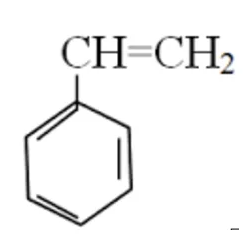

Структурная формула стирола рисунок 2

Рисунок 2

Характеристика реагента: акрилонитрил

Акрилонитрил, CH2=CH-C≡N — нитрил акриловой кислоты.Применяется при производстве некоторых видов синтетического каучука. Путём полимеризации акрилонитрила в полиакрилонитрил и последующего прядения получают синтетические волокна, например нитрон, или модакриловые волокна.

Основные свойства

Бесцветная жидкость с характерным запахом миндаля или вишневых косточек, растворима в воде, т. кип. 77 °C. Пары тяжелее воздуха. Относится к категории СДЯВ (сильнодействующих ядовитых веществ). Вещество, способное вызывать аллергические заболевания в производственных условиях. ПДК в воздухе рабочей зоны: ПДК м.р.= 1 мг/м

3, ПДК с.с.= 0,5мг/м3. Канцерогенное вещество.

Характеристики АБС-пластика

Полимер является идеальным выбором для системного применения. Давайте рассмотрим некоторые из его наиболее важных свойств:

-

Высокая ударопрочность даже при низких температурах -

Достойные изоляционные свойства -

Высокая жесткость и прочность -

Хорошая механическая прочность с постоянной стабильностью -

Хорошая свариваемость -

Отличная поверхностная яркость -

Хорошая стойкость к истиранию -

Конструктивно прочный

Преимущества и недостатки материала

Данный полимерный материал в целом обладает такими преимуществами, как удобство в применении и обработке, а также пригодность его к вторичной переработке.

Недостатками АБС-пластик, если работать с ним с соблюдением технологических процессов и норм по безопасности, практически не обладает, что открывает для него весьма широкие области практического применения.

Применение АБС-пластика

Благодаря своим свойствам и техническим характеристикам, а также простоте получения самого материала и обработки его на практике, АБС-пластик получил весьма широкое применение во многих областях производства и сферах бизнеса.

Наиболее активно АБС-пластик используется в автомобильной промышленности, производстве строительных материалов и конструкций, а также в электротехнической индустрии. Также, в последнее время, АБС-пластик получил и новое обширное направление практического применения – 3D-печать.

Производство АБС-пластика эмульсионным методом

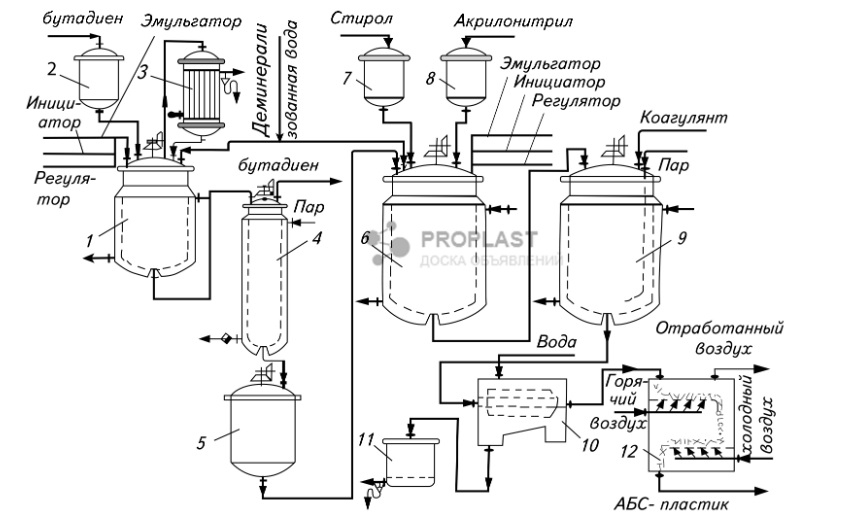

Технологический процесс производства АБС сополимера эмульсионным методом состоит из трех этапов.

Первый этап включает в себя подготовку исходного сырья, полимеризацию бутадиена, отделение непрореагировавшего бутадиена. Во второй этап входит лишь процесс сополимеризации. В третий – высаживание сополимера из латекса, отжим и промывка сополимера,

сушка сополимера. На рисунке 3 представлена технологическая схема производство АБС-пластик

Рисунок 3 технологическая схема производство АБС-пластик

1 – реактор полимеризации; 2,7,8 – мерники; 3 – холодильник; 4 – отпарная колонна; 5 – промежуточная емкость; 6 – реактор полимеризации; 9 – высадитель; 10 – центрифуга; 11 – ловушка; 12 – сушилка с кипящим слоем.

В реактор полимеризации 1, представляющем собой автоклав, снабженный рубашкой, мешалкой и обратным холодильником 3, дозируется деминерализованная вода и при перемешивании добавляется эмульгатор, добавляется водный раствор инициатора и жидкий бутадиен. Производят нагрев реакционной смеси до 50ºС и выдерживают ее в течение 5-6 часов до 75%-го превращения.

Нормы загрузки компонентов на данной стадии: бутадиен - 100 (мас. ч), вода - 200 (мас. ч.), Соль жирных кислот ряда С₁₀-С₁₆ - 2 (мас. ч.), Персульфат Калия 0,5 (мас. ч.)

В соответствии со второй стадией проводится сополимеризация акрилонитрила и прививание к полибутадиену, получение АБС-сополимера в виде суспензии:

Непрореагировавший бутадиен удаляется в отпарной колонне 4, а латекс полибутадиена через промежуточную емкость 5 подается на сополимеризацию. В реактор сополимеризации 6 загружают деминерализованную воду и примешивают эмульгатор, водный раствор инициатора и из мерников - 7,8: стирол и акрилонитрил соответственно. Далее в рубашку реактора подают горячую воду и нагревают реакционную массу до 40ºС, в нее добавляют массу полибутадиена, массу догревают до 50ºС. Продолжительность последующей сополимеризации стирола с акрилонитрилом и дальнейшей их прививки к полибутадиену состовляют 6 часов в присутствии регулятора молекулярной массы. Нормы загрузки компонентов на данной стадии: полибутадиеновый латекс (30%) - 210 (мас. ч.), стирол - 70 (мас. ч.), акрилонитрил - 30 (мас. ч.), вода деминерализованная - 400 (мас. ч.), соль жирных кислот ряда С₁₀-С₁₆ - 2,5 (мас. ч.), Персульфат калия - 0,5 (мас. ч.).

Далее происходит осаждение суспензии сополимера, промывка и сушка.

Образовавшуюся тонкодисперсную суспензию сополимера подают в высадитель 9, в котором под действием коагулянтов (алюмокалиевых квасцов) при нагревании острым паром до температур 95ºС происходит разрушение латекса и выделение

полимера, затем масса поступает на отжим в центрифугу 10, в которой одновременно производится промывка сополимера водой. Влажный сополимер высушивается потоком азота при 120ºС в сушилке 12 кипящим слоем до остаточной влажности не более 0,4%.

Список использованных литературных

1. Виноградова С.В. Поликонденсационные процессы и полимеры / С.В. Виноградова, В.А. Васнев. - М.: Наука, 2000. - 372 с.

2. Габриелян О.С., Остроумов И.Г., Химия. 10 класс. Настольная книга учителя., - М.: Дрофа, 2004.

4. Мальцева Е.П., Материаловедение швейного производства, - 2-е изд., перераб, и доп.- М.: Легкая и пищевая промышленность, 1983,- 232.

5. Тагер А.А. Физикохимия полимеров. - Изд. 4-е перераб, и доп. - М.: Научный мир, 2007. - 576 с.

6. Семчиков Ю.Д. Высокомолекулярные соединения: Учеб. для вузов/- Н. Новгород: Изд-во нижегородского гос. ун-та им. Н.И. Лобачевского; Изд. Центра "Академия" ,2003. -386 с.