Файл: Сут и высотой подъема жидкости 5002000 м. В области больших подач свыше 80 м.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.12.2023

Просмотров: 67

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

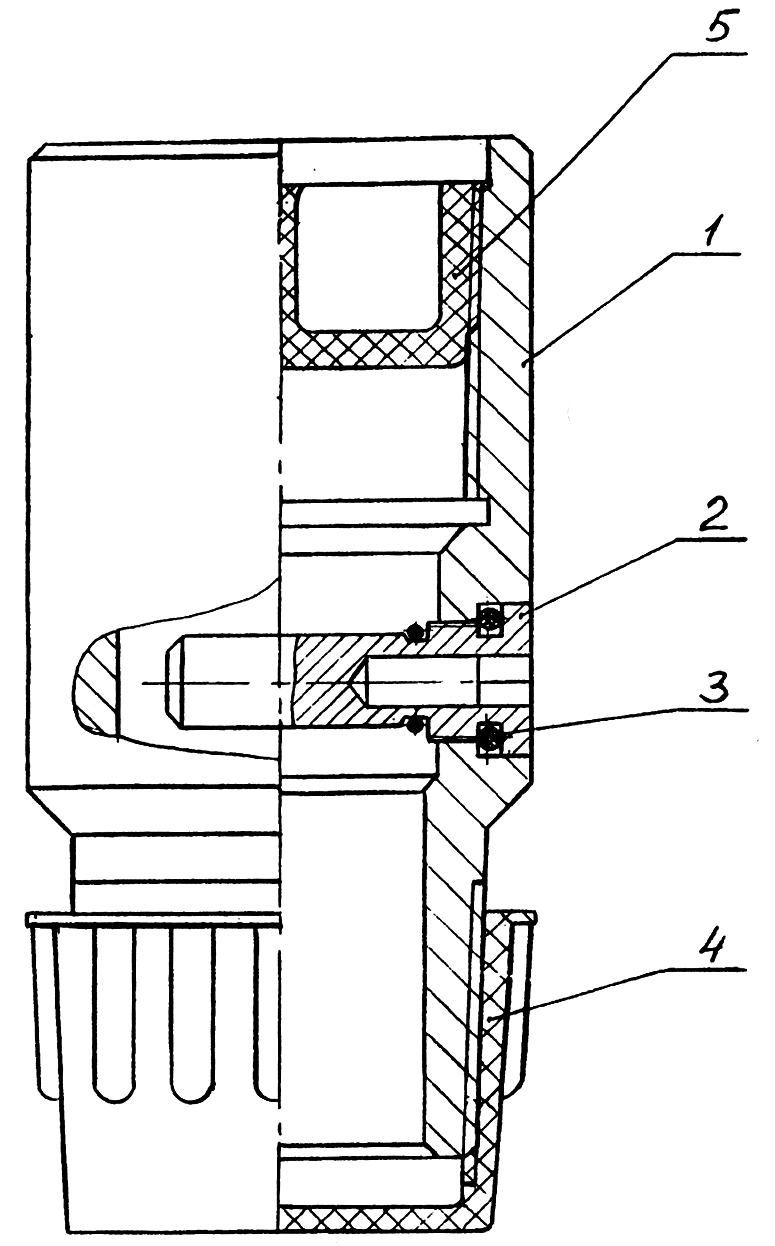

1 - корпус; 2 - штуцер; 3 - резиновое кольцо; 4 и 5 - крышка;

Рисунок 9 - Сливной клапан

Спускной клапан представляет собой патрубок, похожий на соединительную муфту с внутренней конусной резьбой, соответствующей определенному размеру насосных труб.

1.2.3 Конструкция оборудования для борьбы с образованием эмульсий при эксплуатации установки электроцентробежного насоса

Скважинное или глубинное дозирование - способ подачи химреагента непосредственно на прием насоса, для этой цели используют несколько конструкций скважинных дозаторов.

В настоящее время применяют дозированные установки УДЭ представленный на (рисунке 10) монтируемый в закрытом блоке и устанавливаемый на устье скважины

1 - дозировочный блок; 2 - электроконтактный манометр; 3- указатель уровня; 4 - заливная горловина; 5 - бак; 6 - фильтр; 7 - рама; 8 - сливной вентиль; 9, 10, 15 - вентили; 11 – всасывающий трубопровод; 12 - обратный клапан; 13 - электронасосный агрегат; 14 - нагнетательный трубопровод; 16 - кожух

Рисунок 10 - Дозировочная электронасосная установка УДЭ

Блок включает в себя емкость с реагентом, из которой дозировочным электронасосом, реагент подается в нагнетательный трубопровод, а затем в затрубное пространство в скважины. Блок быстро монтируется, однако, для его установки требуется свободная площадка на устье, прокладка трубопроводов. При ремонтных работах на устье скважины требуется перенос блока и коммуникаций, что удлиняет время ремонта и увеличивает его стоимость.

Установка дозировочная, входящая в состав УДЭ, состоит из технологического отсека и технологической емкости, примыкающих друг к другу и размещенных на общем основании (раме).

В технологическом отсеке в зависимости от варианта исполнения УДЭ могут быть смонтированы:

- дозировочный электронасосный агрегат (насос-дозатор), осуществляющий непрерывное объемное дозирование реагента;

- трубопроводная технологическая обвязка (с арматурой) насоса-дозатора и технологической емкости;

- взрывозащищенный электромагнитный пускатель;

- электроконтактный манометр;

- выключатель ВПВ.

1.3 Регулирование параметров (режима) работы оборудования (скважины) и их обслуживание

1.3.1 Регулирование параметров работы УДПХ

Подача химических реагентов в скважину обеспечивается закачкой их в затрубное пространство, либо используя глубинные контейнеры с дозаторами, дозировочные насосы, а также посредством трубопроводов малого диаметра располагающихся в скважине.

К специфическим характеристикам дозировочных насосов, помимо всех остальных параметров, характеризующих объемные насосы, относится класс точности дозирования, который определяется наибольшим отклонением фактической подачи эталонной жидкости при номинальном режиме работы насоса, выраженном в процентах от номинальной подачи. Конструкция дозировочного насоса должна позволять плавную регулировку подачи от нуля до максимума без остановки приводного двигателя.

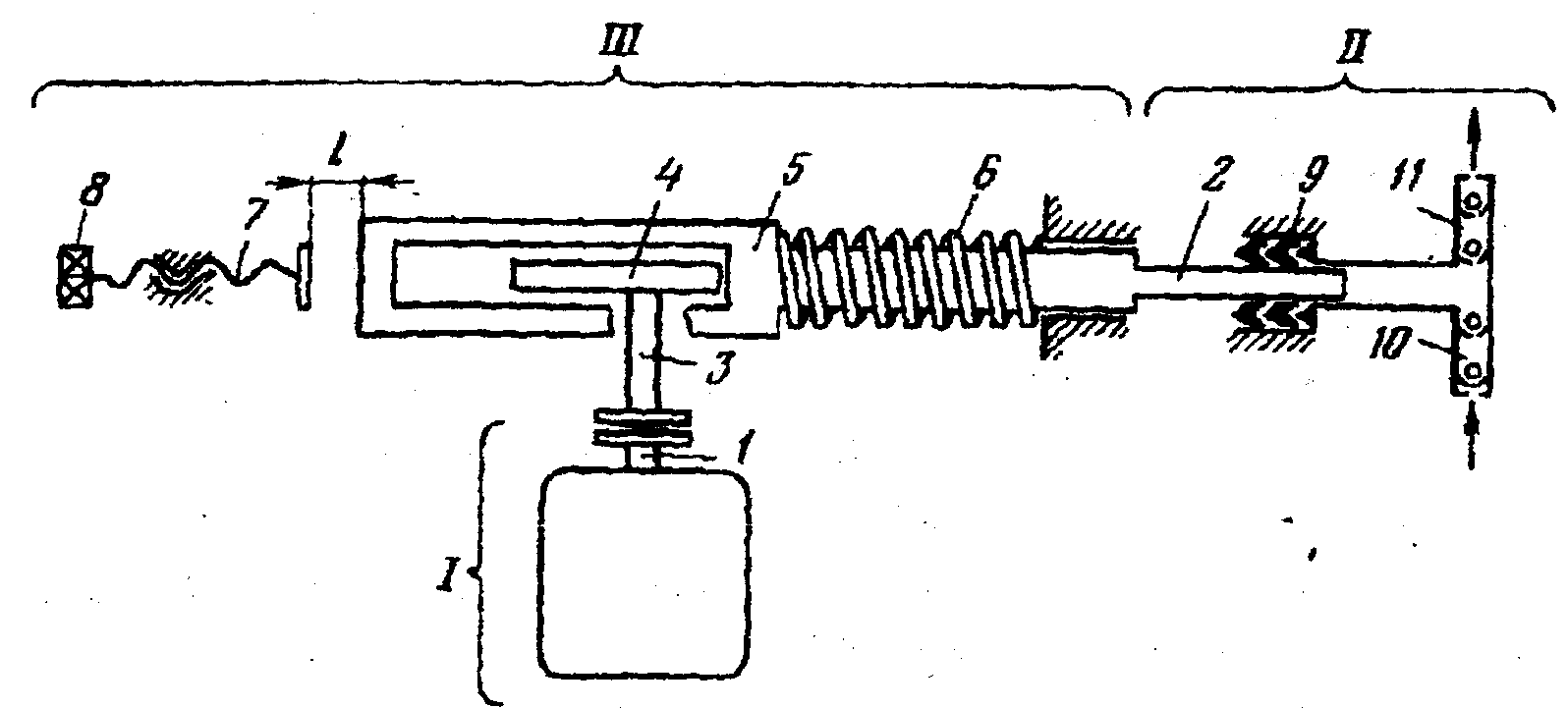

Дозировочный насос НД - одноплунжерный, горизонтальный, простого действия с регулируемой подачей состоит из мотора - редуктора I, гидроцилиндра II и регулирующего механизма III. Все узлы насоса монтируются на корпусе регулирующего механизма.

Мотор - редуктор включает в себя приводной двигатель и редуктор, выполненные в одном корпусе. Частота вращения вала 1 мотора-редуктора составляет 85 мин'1. Регулирующий механизм предназначен для преобразования вращательного движения вала в возвратно-поступательное движение плунжера и для изменения длины его хода.

Рисунок 11 - Кинематическая схема дозировочного насоса НД

Вал 3 соединен зубчатой муфтой с валом 1 мотора-редуктора. Насаженный на вал 3 кулачок 4 преобразует вращательное движение вала в возвратно - поступательное движение ползуна 5, к которому жестко крепится плунжер 2. Ползун 5 находится в постоянном контакте с кулачком 4 за счет предварительно сжатой пружины 6. Регулирование подачи агрегата достигается изменением длины хода ползуна 5, т.е. в конечном счете, длины хода плунжера за счет изменения зазора I между ползуном и упором 7

Помимо ручной регулировки подачи конструкция агрегатов предусматривает автоматическую регулировку специальным исполнительным механизмом, устанавливаемым на регулирующий механизм агрегата.

1.3.2 Техническое обслуживание установки электроцентробежного насоса

Основной задачей технического обслуживания является отдаление момента достижения машиной неработоспособного или неисправного состояния с помощью мероприятий, предупреждающих отказы и неисправности, т.е. поддерживающих параметры технического состояния машины (агрегата, механизма), близкими к номинальным (например, с помощью контрольно-регулировочных, крепежных работ или замены изношенных деталей), а также снижающих скорость разрушения деталей (например, с помощью смазочных и регулировочных работ).

Техническое обслуживание включает регламентированные в технической документации операции (уборочно-моечные, крепежные, контрольно- регулировочные и смазочно-заправочные), проводимые принудительно в плановом порядке, как правило, без разборки и снятия с машины агрегатов, узлов и деталей. В техническое обслуживание может также входить замена некоторых деталей. Проведение техническое обслуживание должно обеспечивать безотказную работу машины в пределах его периодичности

При хорошо выполненном монтаже скважинного агрегата и спуске его в скважину наблюдение за его работой заключается в следующем:

- не реже одного раза в неделю замеряют подачу насоса;

- при спуске установки, а также еженедельно замеряют напряжение и силу тока электродвигателя;

- при сопротивлении изоляции 50 кОм и ниже скважинный агрегат поднимают;

- при отключении установки устройством контроля изоляции (УКИ) после предварительного замера мегомметром сопротивление изоляции системы «кабель-двигатель» погружной агрегат поднимают;

- периодически очищают аппаратуру станции управления от пыли и грязи, подтягивают ослабевшие и зачищают подгоревшие контакты, проверяют затяжку болтов на вводе и выводе и перемычках трансформатора или автотрансформатора;

- устраняют все другие неисправности аппаратуры согласно инструкции по эксплуатации.

При включении установки в работу после двух пусков необходимо проверять сопротивление изоляции системы «кабель-двигатель». Если невозможно устранить отказ установки, то необходимо поднять погружной агрегат.

1.4 Расчет оборудования

1.4.1 Расчет корпуса ЭЦН на прочность

Исходные данные:

ЭЦН6-100-1500 – типоразмер насоса

ПЭД65-П7 - электродвигатель;

Корпус насоса - ст. 35,

= 300 МПа - предел прочности;

= 300 МПа - предел прочности;Направляющий аппарат - чугун (серый);

= 180 МПа - предел прочности при растяжении специального легированного чугуна;

= 180 МПа - предел прочности при растяжении специального легированного чугуна;Нн = 1500 м - напор в режиме закрытой задвижки;

= 1100 кг/м3 - плотность добываемой жидкости;

= 1100 кг/м3 - плотность добываемой жидкости;КПБП 3×16 - кабель, массой 1,17 кг/м

Из таблицы 1 и описания определяем, что диаметр корпуса насоса группы 6 равен 114 мм; масса его - 355 кг; длина - 6,6 м; имеет 212 ступеней; внутренний диаметр равен 100 мм.

Таблица 1 - Характеристика погружных центробежных насосов

| Шифр насоса | Номинальные | Рабочая область | КПД, % | Число ступеней | Масса, кг | |||||

| подача, м3/сут | напор, м | подача, м3/сут | напор, м | |||||||

| ЭЦН6 - 100 - 900 | 100 | 865 | 75 - 145 | 940 - 560 | 48,0 | 125 | 220 | |||

| ЭЦНИ6 - 100 - 900 | 900 | 75 - 140 | 995 - 610 | 51,2 | 123 | 195 | ||||

| ЭЦН6 - 100 - 1500 | 1480 | 80 - 165 | 1580 - 780 | 41,1 | 212 | 335 | ||||

| ЭЦНИ6 - 100 - 150 | 1460 | 75 - 140 | 1560 - 950 | 51,3 | 192 | 300 | ||||

Из характеристики электродвигателей (таблицау 2) ПЭД65-117 имеет длину 7,5 м и массу 525 кг. Ему соответствует гидрозащита П114Д массой 59 кг и длиной 2,3 м.

Таблица 2 - Характеристика погружных электродвигателей

| Электро- двигатель | Номинальные | КПД, % | cosα | Скорость охлаждения жидкости, м/с | Темпера-тура окружаю-щей среды, С⁰ | Длина, м | Масса, кг | ||||||||

| Мощ-ность, кВт | Напряже-ния, В | ток, А | |||||||||||||

| ПЭД14- 103 | 14 | 350 | 40 | 72 | 0,80 | 0,06 | 70 | 4,20 | 200 | ||||||

| ПЭД20 - 103 | 20 | 700 | 29 | 73 | 0,78 | 0,06 | 70 | 5,17 | 275 | ||||||

| ПЭД28 - 103 | 28 | 850 | 34,7 | 73 | 0,75 | 0,085 | 70 | 5,5 | 295 | ||||||

| ПЭД40 - 103 | 40 | 1000 | 40 | 72 | 0.80 | 0,12 | 55 | 6,2 | 335 | ||||||

| ПЭДС55-103 103111111110103 11103103103 | 55 | 850 | 69 | 73 | 0,75 | 0,37 | 70 | 5,21 | 500 | ||||||

| ПЭД45 - 117 | 45 | 1400 | 27,3 | 81 | 0,84 | 0,27 | 50 | 5,60 | 382 | ||||||

| ПЭД65 - 117 | 65 | 2000 | 27,5 | 81 | 0,84 | 0,27 | 50 | 7,5 | 525 | ||||||

| ПЭД90- 117 | 90 | 2000 | 38,7 | 81 | 0,83 | 0,4 | 60 | 10,7 | 750 | ||||||

| ПЭД17 - 123 | 17 | 400 | 39,5 | 78 | 0,80 | 0,1 | 80 | 4,6 | 348 | ||||||

| ПЭД35 - 123 | 35 | 550 | 55,5 | 79 | 0,84 | 0,12 | 70 | 5,45 | 425 | ||||||

1) Определяем площадь поперечного сечения корпуса в месте проточки, учитывая, что высота резьбы в месте внутренней проточки равна 1,8 мм:

Fк = 0,785∙(

-

- ) [4, стр. 128] (1)

) [4, стр. 128] (1)где Dн - наружный диаметр корпуса;

d - наружный диаметр корпуса «чашки» направляющего аппарата;

- внутренний диаметр направляющего аппарата.

- внутренний диаметр направляющего аппарата.Fк = 0,785

= 1,776∙10-3 м2

= 1,776∙10-3 м22) Площадь поперечного сечения «чашки» направляющего аппарата:

Fна = 0,785(d2-

), [4, стр. 128] (2)

), [4, стр. 128] (2)Fна = 0,785

2-0,0942) = 0,91∙10-3 м2

2-0,0942) = 0,91∙10-3 м23) Осевое усилие от действия столба жидкости, создаваемого насосом в режиме закрытой задвижки

Pн =

g [4, стр. 128] (3)

g [4, стр. 128] (3)где

- диаметр проточки у выхода резьбы;

- диаметр проточки у выхода резьбы; Нн - напор, создаваемый насосом в режиме закрытой задвижки;

- плотность добываемой жидкости.

- плотность добываемой жидкости.Pн = 0,785∙

150015 Н

150015 Н4) Усилие предварительной затяжки ступеней:

Pп.з =

[4, стр. 128] (4)

[4, стр. 128] (4)где Ек, Ена - модули упругости материалов корпуса насоса и направляющего аппарата соответственно аппарата;

для корпуса насоса (ст. 35) Ек = 2,04∙105 МПа;

для направляющего аппарата Ена = 1,45∙105 МПа.

Pп.з =

150015 = 54635 Н

150015 = 54635 Н5) Вес оборудования сложится из веса насоса, электродвигателя, гидрозащиты и кабеля на длине насоса и протектора:

G = (335+525+59+1,17∙8,9)∙9,81 = 9123 Н

6) Осевое напряжение от суммарного действия трех сил в сечении проточки

σz =

=

=  [4, стр. 128] (5)

[4, стр. 128] (5)σz =