Добавлен: 10.01.2024

Просмотров: 121

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2. Индукционные тигельные печи: достоинства, недостатки,

классификация……………………………………………………..………….6

3. Принцип работы индукционной тигельной печи…………………….…..…8

4. Конструкция основных элементов тигельных печей……………….….…9

2. Индукционные тигельные печи: достоинства, недостатки, классификация

через понижающие трансформаторы с первичным напряжением 6 или 10 кВ и регулированием вторичного напряжения под нагрузкой; печи меньшей емкости нуждаются в преобразователях частоты. Мощность печей зависит от емкости и необходимой производительности. Напряжение на индукторе составляет 500—1700 В. Печи для подогрева (миксеры) имеют меньшую мощность, чем плавильные, так как энергия здесь требуется только для подъема температуры жидкого металла на 100—20СРС. Так, миксер ИЧТМ-10 имеет мощность 750 кВт, тогда как плавильная печь ИЧТ-10 — 2300 кВт.

Печи для плавки стали рассчитаны на рабочую температуру тигля 1600—1700° С, а для плавки чугуна — на 1400—1450° С. Для плавки чугуна применяют набивную высокоглиноземистую футеровку, работающую достаточно длительное время. В настоящее время все большее число индукционных печей входят в эксплуатацию взамен вагранок. Стоимость выплавки чугуна в тигельных печах ниже, чем в вагранках, на 20—25 руб. на тонну чугуна (в зависимости от состава исходной шихты) при высоком качестве металла. В тигельных печах можно получить любую марку серого чугуна, а также синтетического чугуна, выплавляемого из шихты с преимущественным содержанием стальных отходов без использования чушковых литейных чугунов. Для доведения химического состава до нужных значений по углероду, кремнию и марганцу используются порошок из электродной стружки, силикокальций и ферромарганец. Для получения высоких технико-экономических показателей печи применяют специальные средства для удаления из шихты влаги, масла, эмульсий и других жиросодержащих веществ (подогрев шихты с использованием дешевого топлива — газа).

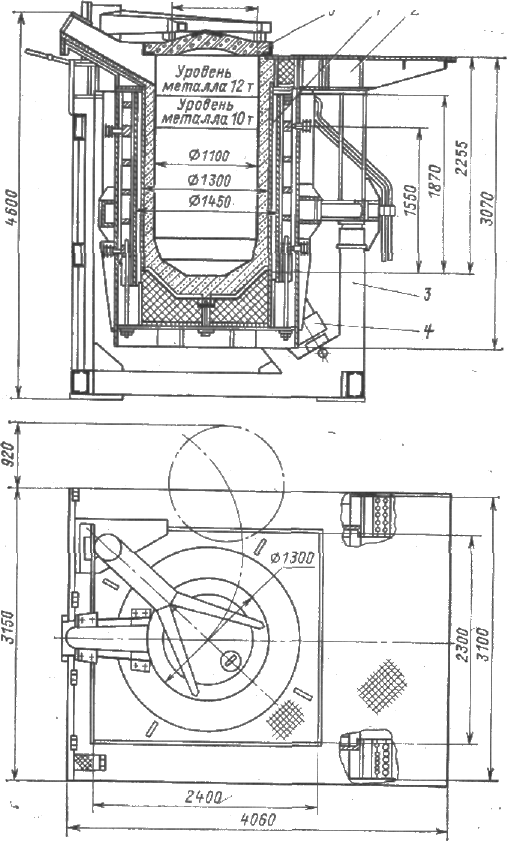

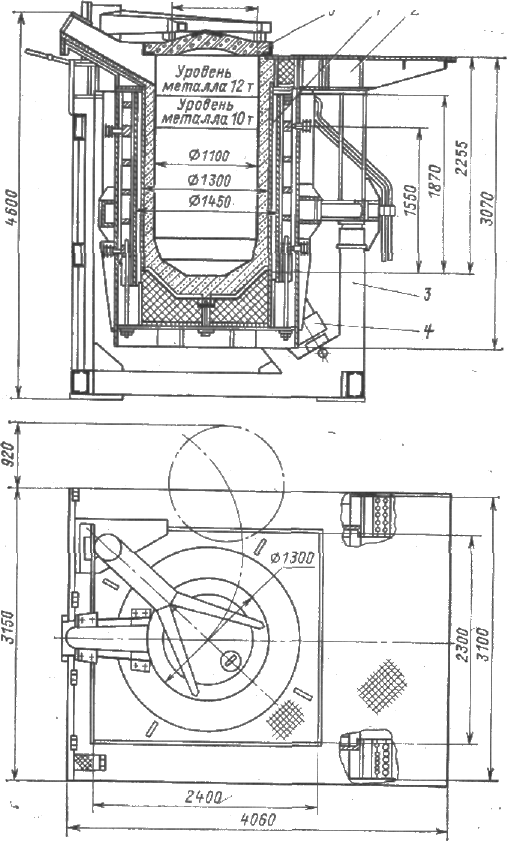

На рис.4. показана конструкция печи ИЧТ-10.

Рис, 4. Индукционная тигельная печь промышленной частоты для плавки чугуна емкостью 10 т. 1 – тигель; 2 – поворотная рама; 3 – опорная рама; 4 – плунжеры; 5 – крышка печи с механизмом подъема.

На основе размерного ряда емкостей разработаны варианты плавильных установок, которые позволяют иметь различную производительность и резерв мощностей.

Печи малой емкости питаются от источников средней частоты. Печи выполняют без внешних магнитопроводов

; витки индуктора закрепляют с помощью приваренных шпилек на текстолитовых стойках, тигель устанавливается на асбестоцементных плитах, закрепленных на раме из деревянных брусьев и скрепляющих уголков. Наклон печи осуществляют путем поворота вокруг оси, расположенной под сливным носком. Набивка тигля производится с помощью шаблона, расплавляемого при первой плавке и способствующего спеканию футировки. Шаблоны выполняют сварными из листового проката.

6. Электрооборудование и схемы питания индукционных тигельных печей

Индукционные тигельные печи емкостью более 2 т в мощностью свыше 1000 кВт питаются от трехфазных понижающих трансформаторов с регулированием вторичного напряжения под нагрузкой, подключаемых к высоковольтной сети промышленной частоты. Печи выполняют однофазными, и для обеспечения равномерной нагрузки фаз сети в цепь вторичного напряжения подключают симметрирующее устройство, состоящее из реактора 1 с регулированием индуктивности методом изменения воздушного зазора в магнитной цепи и конденсаторной батареи Сс, подключаемых с индуктором по схеме треугольника. Силовые трансформаторы мощностью 1000, 2500 и 6300 кВА имеют 9—23 ступени вторичного напряжения с автоматическим регулированием мощности на желаемом уровне.

Печи меньших емкости и мощности питаются от однофазных трансформаторов мощностью 400—2600 кВ-А; при потребляемой мощности свыше 1000 кВт также устанавливают симметрирующие устройства, но на стороне ВН силового трансформатора.

При меньшей мощности печи и питании от высоковольтной сети б или 10 кВ можно отказаться от симметрирующего устройства,

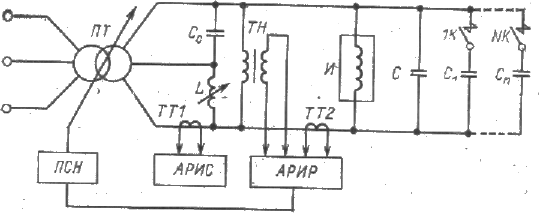

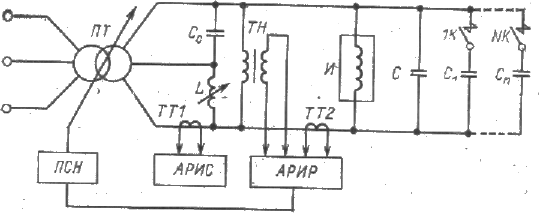

Рис. 5. Схема питания индукционной тигельной печи от силового трансформатора ПТ с симметрирующим устройством и регуляторами режима печи.

ПСН — переключатель ступеней напряжения; С0 — симметрирующая емкость; L-реактор симметрирующего устройства: С-Сn - компенсирующая конденсаторная батарея: И —индуктор печи; АРИС— регулятор симметрирующего устройства; АРИР —

регулятор режима; 1К-NК — контакторы управления емкостью батареи С1-Сп; ТТ1, ТТ2 — трансформаторы тока.

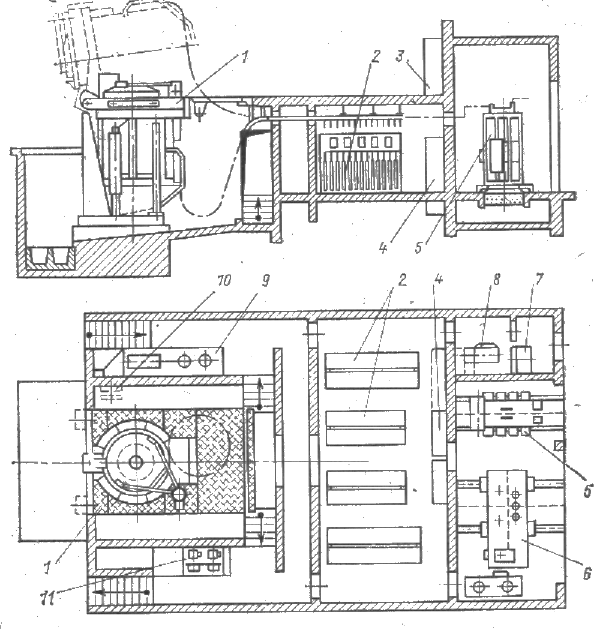

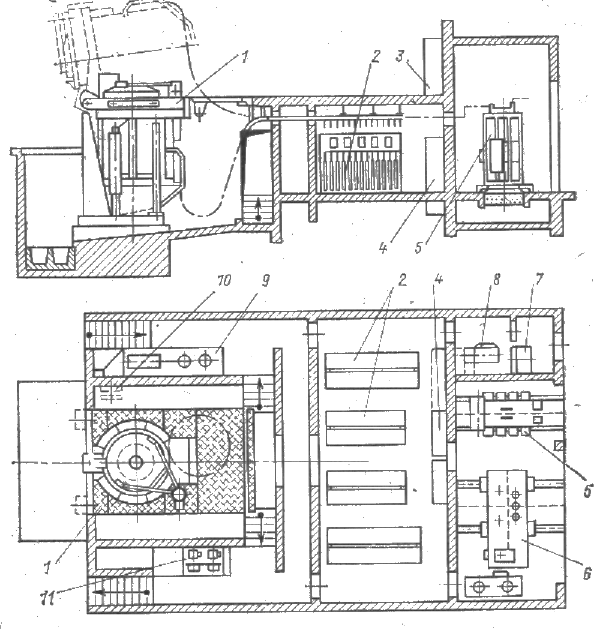

Рис. 6. Планировка размещения электрооборудования индукционной тигельной печи промышленной частоты.

1 — печь; 2 — конденсаторы; 3 — пульт управления; 4 — шкаф контакторов; 5 — реактор симметрирующего устройства; 6 —силовой трансформатор; 7 — фильтр 8 — вентилятор; 9 — установка водоохлаждения; 10 — пульт управления наклоном печи; 11 — маслонапорная установка.

если колебания напряжения при включении и выключении печи будут находиться в допустимых пределах. На рис. 5 приведена схема питания печи промышленной частоты. Печи снабжаются регуляторами электрического режима АРИР, которые в заданных пределах обеспечивают поддержание напряжения, мощности Раи соsφп путем изменения числа ступеней напряжения силового трансформатора и подключения дополнительных секций конденсаторной батареи. Регуляторы и измерительная аппаратура размещены в шкафах управления.

На рис.6 приведена примерная планировка размещения основного электрооборудования печи промышленной частоты. Для уменьшения потерь от контурных токов компенсирующую конденсаторную батарею располагают вблизи печи или под рабочей площадкой. Силовой трансформатор и реактор симметрирующего устройства размещают в отдельной камере. В воротах этой камеры предусматривают .жалюзи для притока холодного воздуха. Помещение конденсаторной батареи также имеет приточно-вытяжную вентиляцию с фильтрацией воздуха. Маслонапорная установка размещена под печью, а пульт наклона печи — в непосредственной близости от сливного носка печи для удобства наблюдения за разливом металла.

Печи малой и средней емкости питаются от машинных или тиристорных преобразователей частоты. Преобразователи представляют собой равномерную нагрузку

трехфазной сети, так что симметрирующие устройства не требуются.

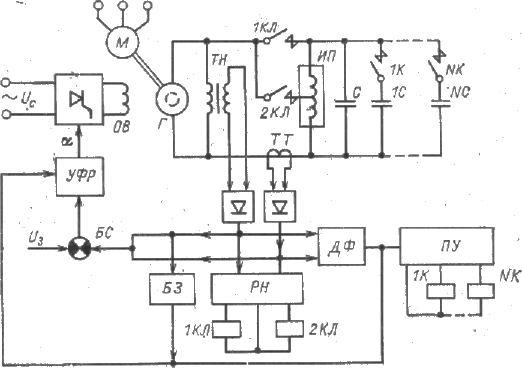

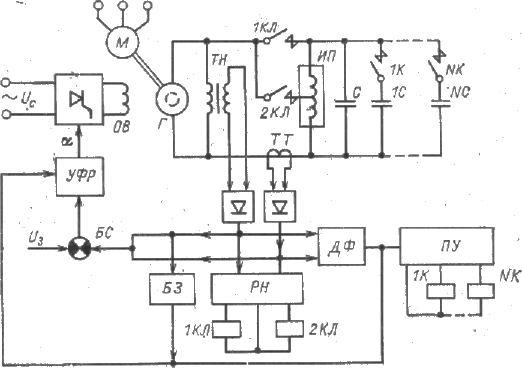

На рис. 7 приведена принципиальная схема питания индукционных тигельных печей от машинного преобразователя средней частоты.

Печи оснащены автоматическими регуляторами электрического режима, системой сигнализации «проедания» Тигля (для высокотемпературных печей), а также сигнализацией о нарушении охлаждения в водоохлаждаемых элементах установки.

Машинные преобразователи серии ВПЧ имеют мощность от 12 до 100 кВт, серии ВЭП — 60 и 100 кВт и частоту 2400 и 8000 Гц; преобразователи серии ОПЧ имеют мощность 250, 320, 500 кВт и частоту 2400, 4000, 8000 и 10000 Гц. Эти преобразователи имеют однокорпусное вертикальное исполнение. Преобразователи большей мощности серии ОПЧ — двухкорпусные, горизонтального исполнения, с водяным охлаждением, мощностью 1000, 1500 и 2500 кВт и частотой 500 и 1000 Гц. Тиристорные преобразователи имеют мощность от 100 до 3200 кВт (например, СЧИ - 100/3 и ТПЧ-800-1 мощностью 100 кВт, 3 кГц и 800 кВт, 1 кГц соответственно).

Для компенсации реактивной мощности печей промышленной частоты предназначены косинусные конденсаторы типов КМ и КС (масляные и соволовые) мощностью от 14 до 75 кВАр и напряжением от 0,22 до 1,05 кВ, а для средних частот – типов ЭМВ и ЭСВ с водяным охлажлением мощностью от 70 до 400 кВар, напряжением 0,375 – 2,0 кВ и со стандартными частотами среднечастотного диапазона.

Рис. 7. Схема питания индукционной тигельной печи от машинного преобразователя средней частоты со структурной схемой автоматического регулирования режима плавки.

М — приводной двигатель; Г — генератор средней частоты; 1К—NК. — магнитные пускатели; ТН — трансформатор напряжения; ТТ — трансформатор тока; ИП - индукционная печь: С. 1С—NС — конденсаторы; ДФ —датчик фааы; ПУ — переключающее устройство; УФР — усилитель-фазорегулятор; 1КЛ,2КЛ — линейные контакторы; БС— блок сравнения; БЗ — блок защиты; ОВ – обмотка возбуждения; РН — регулятор напряжения.

7. Эксплуатация индукционных тигельных печей и техника безопасности.

Цикл работы печи состоит в основной из следующих этапов: загрузки шихты, пуска печи, ведения плавки, разливки металла, остановки печи.

Загрузка шахты. Перед загрузкой шихты проверяют состояние тигля и леточной керамики, работу всех механизмов, систем водоохлаждения и сигнализации. На дно печи кладут мелкую шихту (стружку, скрап), тугоплавкие присадки, ферромарганец и ферросилиций (во избежание переокисления). Среднюю часть тигля загружают более крупными кусками; промежутки между ними заполняют мелкой шихтой. Крупные печи загружают с помощью корзин и бадей. Верхнюю часть печи загружают мелкой шихтой. Для экономии электроэнергии рекомендуется проводить предварительное прокаливание шихты в печах недорогим топливом

Пуск печи осуществляют в следующем порядке. Включают водоохлаждение всех элементов печи, запускают двигатель или подключают силовой трансформатор к сети. Включают 2/3 емкости конденсаторной батареи, а затем — возбуждение генератора и устанавливают напряжение на генераторе, равное 0,7—0,8 номинального, или подключают соответствующую ступень напряжения силового трансформатора. Включают линейный Контактор в цепи индуктора печи и, дополнительно подключая конденсаторные банки, добиваются равенства соsфп = 1 (или несколько опережающего соsфп). При автоматическом управлении производят переключение на регулятор электрического режима АРЭР.

Ведение плавки. В процессе ведения плавки необходимо следить за показаниями приборов, за состоянием водоохлаждения и соблюдать режим добавок шихтовых материалов н легирующих добавок. При догрузке тигля необходимо снизить напряжение и выключить часть конденсаторов, а после опускания шихты восстановить режим.

Разливку производят в ковш или другое разливочное оборудование. Поверхность металла в ковше покрывают шлаковой смесью, состоящей из кварцевого песка и дробленой извести, а затеи производят разливку металла в формы для фасонного литья или в излож

Печи для плавки стали рассчитаны на рабочую температуру тигля 1600—1700° С, а для плавки чугуна — на 1400—1450° С. Для плавки чугуна применяют набивную высокоглиноземистую футеровку, работающую достаточно длительное время. В настоящее время все большее число индукционных печей входят в эксплуатацию взамен вагранок. Стоимость выплавки чугуна в тигельных печах ниже, чем в вагранках, на 20—25 руб. на тонну чугуна (в зависимости от состава исходной шихты) при высоком качестве металла. В тигельных печах можно получить любую марку серого чугуна, а также синтетического чугуна, выплавляемого из шихты с преимущественным содержанием стальных отходов без использования чушковых литейных чугунов. Для доведения химического состава до нужных значений по углероду, кремнию и марганцу используются порошок из электродной стружки, силикокальций и ферромарганец. Для получения высоких технико-экономических показателей печи применяют специальные средства для удаления из шихты влаги, масла, эмульсий и других жиросодержащих веществ (подогрев шихты с использованием дешевого топлива — газа).

На рис.4. показана конструкция печи ИЧТ-10.

Рис, 4. Индукционная тигельная печь промышленной частоты для плавки чугуна емкостью 10 т. 1 – тигель; 2 – поворотная рама; 3 – опорная рама; 4 – плунжеры; 5 – крышка печи с механизмом подъема.

На основе размерного ряда емкостей разработаны варианты плавильных установок, которые позволяют иметь различную производительность и резерв мощностей.

Печи малой емкости питаются от источников средней частоты. Печи выполняют без внешних магнитопроводов

; витки индуктора закрепляют с помощью приваренных шпилек на текстолитовых стойках, тигель устанавливается на асбестоцементных плитах, закрепленных на раме из деревянных брусьев и скрепляющих уголков. Наклон печи осуществляют путем поворота вокруг оси, расположенной под сливным носком. Набивка тигля производится с помощью шаблона, расплавляемого при первой плавке и способствующего спеканию футировки. Шаблоны выполняют сварными из листового проката.

6. Электрооборудование и схемы питания индукционных тигельных печей

Индукционные тигельные печи емкостью более 2 т в мощностью свыше 1000 кВт питаются от трехфазных понижающих трансформаторов с регулированием вторичного напряжения под нагрузкой, подключаемых к высоковольтной сети промышленной частоты. Печи выполняют однофазными, и для обеспечения равномерной нагрузки фаз сети в цепь вторичного напряжения подключают симметрирующее устройство, состоящее из реактора 1 с регулированием индуктивности методом изменения воздушного зазора в магнитной цепи и конденсаторной батареи Сс, подключаемых с индуктором по схеме треугольника. Силовые трансформаторы мощностью 1000, 2500 и 6300 кВА имеют 9—23 ступени вторичного напряжения с автоматическим регулированием мощности на желаемом уровне.

Печи меньших емкости и мощности питаются от однофазных трансформаторов мощностью 400—2600 кВ-А; при потребляемой мощности свыше 1000 кВт также устанавливают симметрирующие устройства, но на стороне ВН силового трансформатора.

При меньшей мощности печи и питании от высоковольтной сети б или 10 кВ можно отказаться от симметрирующего устройства,

Рис. 5. Схема питания индукционной тигельной печи от силового трансформатора ПТ с симметрирующим устройством и регуляторами режима печи.

ПСН — переключатель ступеней напряжения; С0 — симметрирующая емкость; L-реактор симметрирующего устройства: С-Сn - компенсирующая конденсаторная батарея: И —индуктор печи; АРИС— регулятор симметрирующего устройства; АРИР —

регулятор режима; 1К-NК — контакторы управления емкостью батареи С1-Сп; ТТ1, ТТ2 — трансформаторы тока.

Рис. 6. Планировка размещения электрооборудования индукционной тигельной печи промышленной частоты.

1 — печь; 2 — конденсаторы; 3 — пульт управления; 4 — шкаф контакторов; 5 — реактор симметрирующего устройства; 6 —силовой трансформатор; 7 — фильтр 8 — вентилятор; 9 — установка водоохлаждения; 10 — пульт управления наклоном печи; 11 — маслонапорная установка.

если колебания напряжения при включении и выключении печи будут находиться в допустимых пределах. На рис. 5 приведена схема питания печи промышленной частоты. Печи снабжаются регуляторами электрического режима АРИР, которые в заданных пределах обеспечивают поддержание напряжения, мощности Раи соsφп путем изменения числа ступеней напряжения силового трансформатора и подключения дополнительных секций конденсаторной батареи. Регуляторы и измерительная аппаратура размещены в шкафах управления.

На рис.6 приведена примерная планировка размещения основного электрооборудования печи промышленной частоты. Для уменьшения потерь от контурных токов компенсирующую конденсаторную батарею располагают вблизи печи или под рабочей площадкой. Силовой трансформатор и реактор симметрирующего устройства размещают в отдельной камере. В воротах этой камеры предусматривают .жалюзи для притока холодного воздуха. Помещение конденсаторной батареи также имеет приточно-вытяжную вентиляцию с фильтрацией воздуха. Маслонапорная установка размещена под печью, а пульт наклона печи — в непосредственной близости от сливного носка печи для удобства наблюдения за разливом металла.

Печи малой и средней емкости питаются от машинных или тиристорных преобразователей частоты. Преобразователи представляют собой равномерную нагрузку

трехфазной сети, так что симметрирующие устройства не требуются.

На рис. 7 приведена принципиальная схема питания индукционных тигельных печей от машинного преобразователя средней частоты.

Печи оснащены автоматическими регуляторами электрического режима, системой сигнализации «проедания» Тигля (для высокотемпературных печей), а также сигнализацией о нарушении охлаждения в водоохлаждаемых элементах установки.

Машинные преобразователи серии ВПЧ имеют мощность от 12 до 100 кВт, серии ВЭП — 60 и 100 кВт и частоту 2400 и 8000 Гц; преобразователи серии ОПЧ имеют мощность 250, 320, 500 кВт и частоту 2400, 4000, 8000 и 10000 Гц. Эти преобразователи имеют однокорпусное вертикальное исполнение. Преобразователи большей мощности серии ОПЧ — двухкорпусные, горизонтального исполнения, с водяным охлаждением, мощностью 1000, 1500 и 2500 кВт и частотой 500 и 1000 Гц. Тиристорные преобразователи имеют мощность от 100 до 3200 кВт (например, СЧИ - 100/3 и ТПЧ-800-1 мощностью 100 кВт, 3 кГц и 800 кВт, 1 кГц соответственно).

Для компенсации реактивной мощности печей промышленной частоты предназначены косинусные конденсаторы типов КМ и КС (масляные и соволовые) мощностью от 14 до 75 кВАр и напряжением от 0,22 до 1,05 кВ, а для средних частот – типов ЭМВ и ЭСВ с водяным охлажлением мощностью от 70 до 400 кВар, напряжением 0,375 – 2,0 кВ и со стандартными частотами среднечастотного диапазона.

Рис. 7. Схема питания индукционной тигельной печи от машинного преобразователя средней частоты со структурной схемой автоматического регулирования режима плавки.

М — приводной двигатель; Г — генератор средней частоты; 1К—NК. — магнитные пускатели; ТН — трансформатор напряжения; ТТ — трансформатор тока; ИП - индукционная печь: С. 1С—NС — конденсаторы; ДФ —датчик фааы; ПУ — переключающее устройство; УФР — усилитель-фазорегулятор; 1КЛ,2КЛ — линейные контакторы; БС— блок сравнения; БЗ — блок защиты; ОВ – обмотка возбуждения; РН — регулятор напряжения.

7. Эксплуатация индукционных тигельных печей и техника безопасности.

Цикл работы печи состоит в основной из следующих этапов: загрузки шихты, пуска печи, ведения плавки, разливки металла, остановки печи.

Загрузка шахты. Перед загрузкой шихты проверяют состояние тигля и леточной керамики, работу всех механизмов, систем водоохлаждения и сигнализации. На дно печи кладут мелкую шихту (стружку, скрап), тугоплавкие присадки, ферромарганец и ферросилиций (во избежание переокисления). Среднюю часть тигля загружают более крупными кусками; промежутки между ними заполняют мелкой шихтой. Крупные печи загружают с помощью корзин и бадей. Верхнюю часть печи загружают мелкой шихтой. Для экономии электроэнергии рекомендуется проводить предварительное прокаливание шихты в печах недорогим топливом

Пуск печи осуществляют в следующем порядке. Включают водоохлаждение всех элементов печи, запускают двигатель или подключают силовой трансформатор к сети. Включают 2/3 емкости конденсаторной батареи, а затем — возбуждение генератора и устанавливают напряжение на генераторе, равное 0,7—0,8 номинального, или подключают соответствующую ступень напряжения силового трансформатора. Включают линейный Контактор в цепи индуктора печи и, дополнительно подключая конденсаторные банки, добиваются равенства соsфп = 1 (или несколько опережающего соsфп). При автоматическом управлении производят переключение на регулятор электрического режима АРЭР.

Ведение плавки. В процессе ведения плавки необходимо следить за показаниями приборов, за состоянием водоохлаждения и соблюдать режим добавок шихтовых материалов н легирующих добавок. При догрузке тигля необходимо снизить напряжение и выключить часть конденсаторов, а после опускания шихты восстановить режим.

Разливку производят в ковш или другое разливочное оборудование. Поверхность металла в ковше покрывают шлаковой смесью, состоящей из кварцевого песка и дробленой извести, а затеи производят разливку металла в формы для фасонного литья или в излож