Файл: 1. теоритические положения о работе хм,виды и основные элементы хм,хладагент.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Перевозки скоропортящихся грузов требуют особых условий, технических средств и технологии для их выполнения. Большинство скоропортящихся грузов (СПГ) – это пищевые продукты, для сохранения потребительских качеств которых необходимо поддержание специальных параметров среды хранения в процессе транспортировки. Различные виды СПГ, их упаковка и тара определяют способы укладки и требуемые параметры температурно-влажностного режима перевозок. Технические средства и технология железнодорожных перевозок СПГ в настоящее время интенсивно изменяются вследствие следующих процессов: – внедряются цифровые измерительные приборы для контроля и регулировки режимов хранения и перевозок пищевых продуктов; – заменяется рефрижераторный подвижной состав на изотермические крупнотоннажные контейнеры; – изменяется структура и направления грузопотоков СПГ; – повышаются требования к качеству и сервису перевозок пищевых продуктов и др.

1.ТЕОРИТИЧЕСКИЕ ПОЛОЖЕНИЯ О РАБОТЕ ХМ,ВИДЫ И ОСНОВНЫЕ ЭЛЕМЕНТЫ ХМ,ХЛАДАГЕНТ

Процесс получения холода сводится к уменьшению содержания тепла в твердом, жидком или газообразном теле. Получение холода или охлаждение может быть достигнуто при сохранении или изменении агрегатного состояния охладителя. В основе способов получения холода лежат процессы плавления, кипения, сублимации, движения электронов в термоэлементах из полупроводников и др. Если температура какого-то тела выше температуры окружающей среды, то его можно охладить, либо непосредственной передачей тепла окружающей среде через поверхность этого тела (естественное охлаждение), либо с помощью холодильной машины или других специальных охлаждающих устройств (искусственное охлаждение). Наиболее просты по устройству и, следовательно, наиболее доступны установки, работающие на готовых хладоносителях: водном или сухом льде, льдосоляных смесях, жидких газах и др. Основной их недостаток – полная зависимость от возможностей и условий получения хладоносителей, а также большой объем грузовых работ, связанных с зарядкой – пополнением хладоносителя. Этого недостатка не имеет машинное охлаждение, потребляющее извне только энергию или сжатый воздух. Холодильная машина представляет собой замкнутую систему аппаратов и устройств, осуществляющих холодильный цикл. Работа холодильных машин основана на использовании двух законов термодинамики. Первый закон (закон сохранения энергии) устанавливает эквивалентность тепла и работы, второй – возможность передачи тепла от холодного тела к горячему, но с обязательной затратой энергии. Передача тепла от тел с низкой температурой к телам с более высокой 22 температурой (окружающей среде) осуществляется холодильными машинами с помощью вспомогательного рабочего тела (хладагента- рабочее вещество, которое может являться жидкостью, газом и даже быть в твердом агрегатном состоянии холодильной машины, которое при кипении (испарении, плавлении или даже сублимации) отнимает теплоту от охлаждаемого объекта и затем после сжатия передаёт её охлаждающей среде за счёт конденсации или иному фазовому переходу (воде, воздуху и т. п.) при обязательной затрате механической работы или тепла. Температура хладагента при отнятии тепла должна быть более низкой, чем охлаждаемого тела, а в момент отдачи тепла – более высокой, чем окружающей среды. Такой процесс возможен лишь в том случае, если в хладагенте будут происходить прямые превращения тепла в работу, а работы в тепло. Для непрерывного получения холода процессы взаимных превращений тепла и работы, а также процессы теплообмена должны чередоваться, что вызывает необходимость совершения хладагентом замкнутого кругового процесса, называемого холодильным циклом.

Холодильная машина всегда отдает в окружающую среду тепла больше, чем отбирает у охлаждаемого тела, на величину работы, затраченной на приведение в действие машины. Эффективность работы холодильной машины оценивается холодильным коэффициентом, под которым понимается отношение количества тепла, взятого у охлаждаемого тела, к работе, затраченной на перенос этого тепла.

В зависимости от способа реализации холодильного цикла холодильные машины делятся на три типа: компрессионные (воздушные и паровые, работающие на легкокипящих жидкостях); сорбционные (абсорбционные и адсорбционные); струйные (эжекторные и вихревые). Компрессионные машины используют механическую энергию и последовательно осуществляют процессы сжатия хладагента (в компрессоре) и его расширения. Паровая компрессионная холодильная машина – применяется в стационарных и транспортных холодильных установках. Она состоит из компрессора, конденсатора, регулирующего вентиля и испарителя, соединенных между собой трубопроводами.

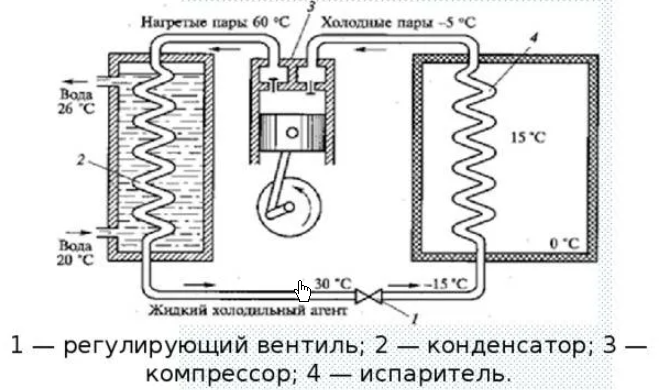

Рис.1 Паровая компрессионная холодильная машина

Компрессор отсасывает пары хладагента из испарителя по трубопроводу с низким давлением кипения и температурой кипения, адиабатически сжимает их до давления в конденсаторе. При этом пары хладагента нагреваются за счет работы сжатия в компрессоре до температуры нагнетания или перегрева сжатия. Горячие пары хладагента по трубопроводу нагнетаются компрессором в конденсатор, где они при постоянном давлении сначала охлаждаются от температуры перегрева Рис. 2.1. Принципиальная схема паровой компрессионной холодильной машины: 1 – испаритель; 2 – компрессор; 3 – конденсатор; 4 – регулирующий вентиль 23 сжатия до температуры конденсации, а затем конденсируются при постоянных давлении конденсации и температуре конденсации, отдавая тепло воде или воздуху, которые омывают трубы конденсатора. Сконденсированный жидкий хладагент по трубопроводу направляется к регулирующему вентилю, проходит его и при этом дросселируется с понижением давления и температуры. Часть жидкого хладагента при дросселировании бесполезно превращается в пар, уменьшая полезную холодопроизводительность хладагента. Получаемая парожидкостная смесь направляется в испаритель, где жидкий хладагент кипит при постоянном низком давлении кипения и температуре кипения, отнимая тепло от охлаждаемого объекта (воздуха или жидкости, омывающего поверхность испарителя). Образующиеся пары хладагента отсасываются компрессором, и цикл повторяется снова. Процесс кипения хладагента в испарителе, где и получается холод, продолжается до тех пор, пока компрессор отсасывает пары из испарителя, поддерживая в нем низкое давление, необходимое для кипения хладагента при низкой температуре. Чем ниже нужно получить температуру в охлаждаемом объекте, тем ниже должно быть давление в испарителе. В воздушной холодильной машине агрегатное состояние хладагента не меняется.

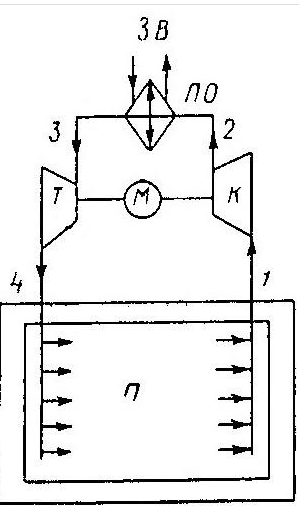

Рис.2 Принципиальная схема простейшей воздушной холодильной машины: П –помещение; К – компрессор; Т – турбина (детандер); ПО – промежуточный охладитель; М – двигатель; ЗВ – забортная вода.

Сжатый компрессором хладагент (воздух), подается в охладитель, где охлаждается (обычно водой), а затем поступает в детандерное устройство. Там хладагент адиабатически расширяется с понижением давления и температуры. Затем холодный воздух направляется в охлаждаемое помещение, где нагревается за счет отнятия тепла от охлаждаемого тела, потом отсасывается компрессором, сжимается, и цикл повторяется.

Достоинствами воздушной холодильной машины является безвредность и доступность хладагента (воздуха). Однако, несмотря на существенные преимущества этой машины, она уже в конце прошлого века была вытеснена паровыми компрессионными машинами, обладающими более высокими холодильными коэффициентами. Эффективность воздушных холодильных машин можно улучшить введением регенерации тепла в прямых и обратных газовых циклах. Это обстоятельство создает возможность для более успешного применения 24 турбомеханизмов (турбодетандеров). В ряде случаев (например, при кондиционировании воздуха на самолетах) широко применяют воздушные холодильные машины с турбокомпрессорами. Такие машины компактны, легки и вместе с тем способны перемещать большие объемы циркулирующего воздуха. В абсорбционных холодильных машинах в холодильном цикле участвуют два компонента: хладагент и жидкий поглотитель (абсорбент), например аммиак и вода. Они имеют разные температуры кипения при том же давлении. В них последовательно осуществляются термические реакции поглощения паров хладагента абсорбентом и выделение (выпаривание) хладагента из этого вещества. Процессы поглощения и выделения хладагента обеспечивают функции, аналогичные процессам всасывания и сжатия, происходящим в компрессоре. Для осуществления цикла абсорбционным холодильным машинам необходима внешняя энергия в виде тепла, подводимого к рабочему телу. Основными элементами абсорбционной холодильной машины являются испаритель, конденсатор, генератор (кипятильник), абсорбер (поглотитель), насос и два регулирующих вентиля. В этой машине хладагент циркулирует по всем элементам машины, а раствор, получаемый в результате физико-химического воздействия хладагента и абсорбента, совершает круговое движение между абсорбером, насосом, кипятильником и регулирующим вентилем. Такой раствор называют бинарным. Основные требования, предъявляемые к бинарным растворам, следующие: неограниченная растворимость обоих компонентов; возможно большая разность температур кипения компонентов при одинаковом давлении; высокая абсорбционная способность. Такие растворы должны не оказывать коррозирующего действия на металлы, не быть ядовитыми, взрывоопасными, горючими и иметь невысокую стоимость. Трудно найти раствор, удовлетворяющий перечисленным требованиям. В качестве бинарного раствора чаще всего используется водоаммиачный раствор, в котором аммиак является хладагентом, а вода – абсорбентом. Этот раствор имеет сравнительно небольшую разность температур кипения компонентов в чистом виде, что является основным недостатком раствора. Кроме того, аммиак ядовит и взрывоопасен. Абсорбционные машины по принципу действия бывают непрерывно и периодически (имеют совмещенные кипятильник и абсорбер) действующие. Первые подразделяются на насосные и безнасосные (диффузионные).

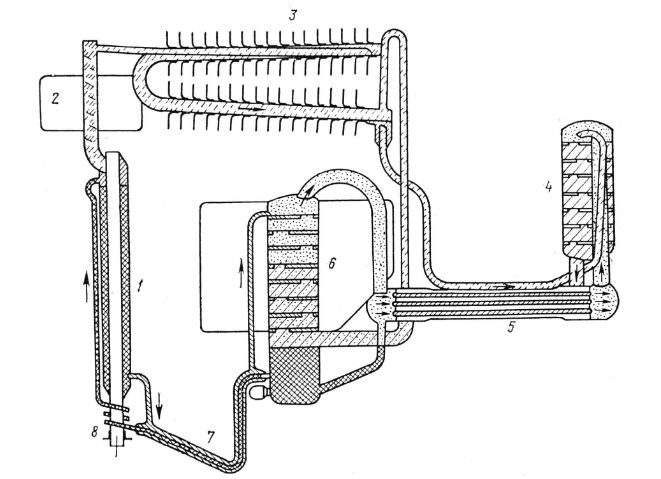

Рис.3 Абсорбционная безнасосная холодильная машина непрерывного действия с инертным газом: 1 – генератор; 2 – дефлегматор; 3 – конденсатор; 4 – испаритель; 5 – газовый теплообменник; 6 – абсорбер; 7 – теплообменник растворов; 8 – термосифон

В кипятильник подается насосом крепкий водоаммиачный раствор, который подогревается за счет подвода тепла от какого-либо источника (горячая вода, пар, газ, электричество и др.). В результате подогрева из раствора выделяется водоаммиачный пар с большой концентрацией аммиака, который поступает в конденсатор и сжижается в нем под воздействием воды, отводящей тепло конденсации. Из конденсатора жидкий аммиак через регулирующий вентиль поступает в испаритель. Там он кипит, производит охлаждающее действие с отбором тепла, а образовавшийся при этом пар направляется в абсорбер, где поглощается слабым водоаммиачным раствором. Теплота, выделяющаяся при поглощении пара аммиака, отводится охлаждающей водой, которая циркулирует в расположенном внутри змеевике. Для повышения экономичности и улучшения работы абсорбционной холодильной машины ее дополняют: теплообменником, с помощью которого происходит подогрев раствора с высокой концентрацией на пути в кипятильник за счет охлаждения раствора со слабой концентрацией, поступающего в абсорбер; ректификатором для отделения паров хладагента от паров абсорбента; дефлегматором для доведения концентрации раствора до 0,996 и др. При наличии теплообменника уменьшается расход тепла в кипятильнике и соответственно расход воды для охлаждения абсорбера. Сильно насыщенный водоаммиачный раствор перекачивается насосом из абсорбера в кипятильник, и таким образом цикл замыкается. Образовавшийся в кипятильнике истощенный раствор дросселируется в регулирующем вентиле и при пониженном давлении снова возвращается в абсорбер для поглощения паров аммиака из испарителя. Следовательно, во время действия машины в системе абсорбер – кипятильник циркулирует водоаммиачный раствор переменной концентрации. При этом в абсорбере удержится такое же давление, как в испарителе, а в кипятильнике – такое, как в конденсаторе. Экономичность работы абсорбционной холодильной машины характеризуется тепловым коэффициентом, который представляет собой отношение количества тепла, отведенного от охлаждаемой среды в испарителе, к количеству тепла, затраченному в кипятильнике. Тепловой коэффициент абсорбционной холодильной машины значительно ниже холодильного коэффициента паровой компрессионной машины. Важное преимущество абсорбционных холодильных машин – почти полное отсутствие движущихся механизмов (кроме насосов). Кроме того, для работы этих машин можно использовать дешевые источники тепла (отработанный пар, отходящие газы, горячую воду, солнечную энергию и 26 др.). Одноступенчатые водоаммиачные абсорбционные холодильные машины применяются с температурой кипения до – 45 °С, двухступенчатые – до – 65 °С. В двухступенчатых установках в качестве первой ступени иногда используется компрессор. Двухступенчатая абсорбционная холодильная машина более сложна в эксплуатации при двух взаимосвязанных кругооборотах раствора, а также металлоемка по сравнению с одноступенчатыми машинами. Вместо двухступенчатого сжатия можно использовать каскадный цикл, где испаритель первой абсорбционной машины служит конденсатором второй машины, абсорбер первой машины охлаждается испарителем второй. Абсорбционные холодильные машины периодического действия с твердым поглотителем называются адсорбционными. В таких машинах вместо обычного процесса поглощения паров хладагента жидкостью происходит адсорбция, т. е. процесс осаждения и сгущения паров на поверхности некоторых пористых тел: силикагеля, хлористого кальция, хлористого стронция, древесного угля и др. В адсорбционных машинах периодического действия хладагентами служат аммиак, метиламин, сернистый ангидрид и др. Струйные холодильные машины основаны на использовании кинетической энергии потока газа или пара. Они бывают эжекторные или вихревые.

В пароэжекторных холодильных машинах одновременно осуществляются два цикла: прямой, в котором подводимая извне тепловая энергия превращается в механическую, и обратный, когда механическая энергия используется для производства холода. Теоретически в этих машинах можно применять те же хладагенты, которые используются в компрессионных машинах. Однако практически в пароэжекторных машинах в качестве рабочего вещества применяют воду, являющуюся безвредным и доступным хладагентом с большой теплотой парообразования.

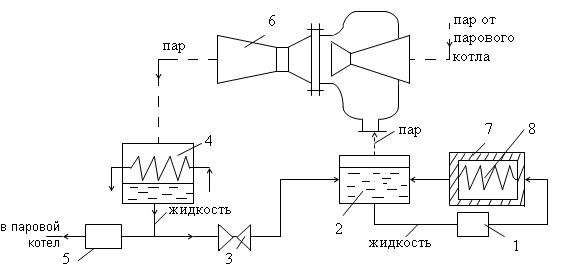

Рис.4 Принципиальная схема пароэжекторной холодильной установки:1 – насос; 5 – насос; 2 – испаритель; 6 – эжектор; 3 – дроссельный вентиль; 7 – охлаждаемое помещение; 4 – конденсатор; 8 – теплообменник.

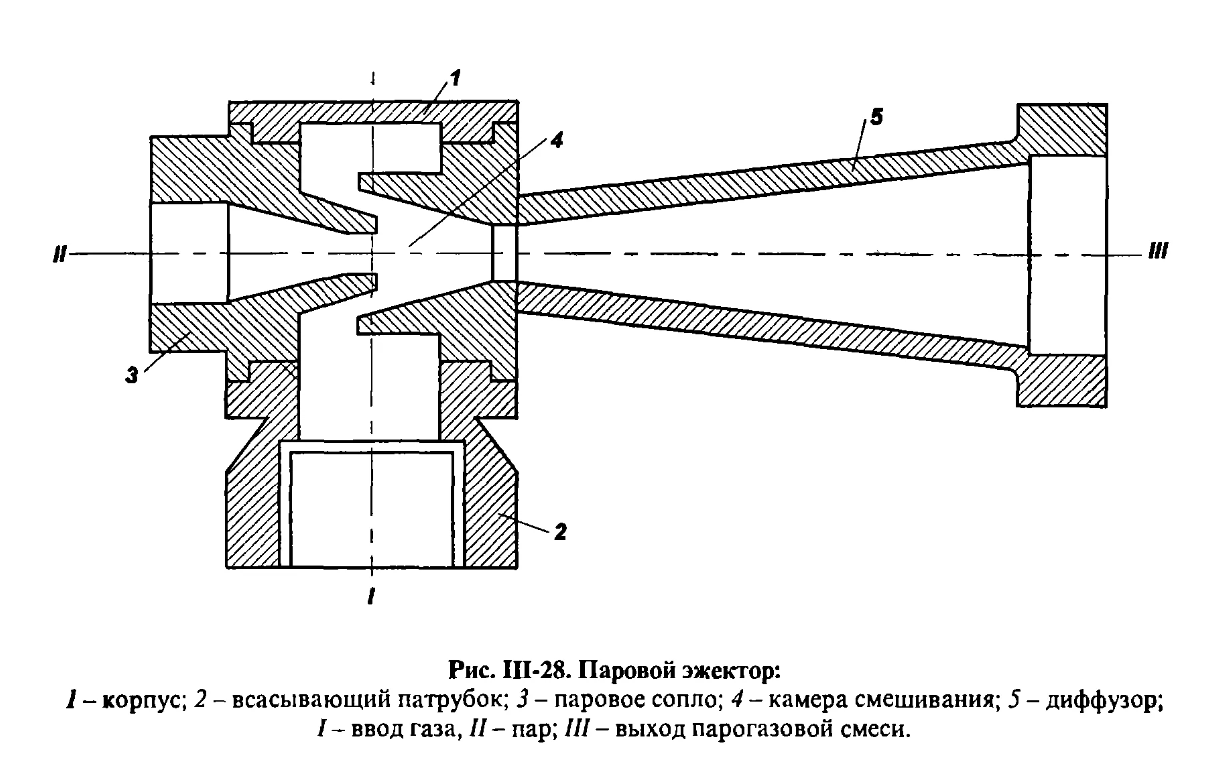

Рис.5 Паровой эжектор

Вода охлаждается в испарителе машины за счет частичного перехода ее в парообразное состояние при вакууме. При температуре кипения 0 °С давление в испарителе должно быть 0,00062 МН/м2 (4,6 мм рт. ст.), а удельный объем сухого насыщенного пара при этом достигает 206,3 м3 /кг. В таких условиях целесообразно применять пароструйные эжекторы, так как поршневые или другие объемные компрессоры будут громоздкими. Испарители пароэжекторных машин не имеют металлической теплообменной поверхности и выполняются в виде горизонтального цилиндра с присоединенными к нему эжекторами. Вода поступает в испаритель через разбрызгивающие устройства. Рабочий водяной пар из котла , к которому подведено тепло Qn, по паропроводу поступает в эжектор , предназначенный для создания вакуума в испарителе . Эжектор состоит из трех основных частей: сопла Лаваля, камеры смешения, соединенной с испарителем, и диффузора. В сопле рабочий пар с давлением рп расширяется до давления в испарителе р0 и потенциальная энергия пара преобразуется в кинетическую энергию движения струи. В камере смешения струя рабочего пара при движении за счет кинетической энергии увлекает холодные водяные пары из испарителя и смешивается с ними. Из камеры смесь паров с давлением р0 поступает в диффузор, где в расширяющейся части за счет снижения скорости движения происходит сжатие смешанного пара до давления рк. В диффузоре кинетическая энергия смешанной струи пара превращается в потенциальную энергию давления. Следовательно, эжектор выполняет двойную роль: компрессора, который сжимает холодные пары, и преобразователя тепловой энергии в механическую. По сравнению с компрессором конструкция эжектора значительно проще. Из диффузора пар поступает в конденсатор, где конденсируется под действием воды, проходящей через змеевик, с отдачей тепла QK. Полученный конденсат делится на два потока: один поступает в испаритель через регулирующий вентиль при давлении р0, другой с помощью насоса перекачивается в паровой котел, на что затрачивается работа. В испаритель через форсунки или непосредственно на внутренние перегородки подается распыленная вода, которая охлаждает теплоноситель, проходящий по змеевику, и испаряется. Это общий случай, когда циркулирующая через испаритель вода охлаждает теплоноситель. В пароэжекторных холодильных машинах, где вода является одновременно хладагентом и теплоносителем, охлаждение ее происходит за счет частичного испарения. При этом скрытая теплота парообразования отнимается от основной массы циркулирующей через испаритель воды, которая в дальнейшем называется рабочей водой. Возможен случай, когда циркулирующая вода используется в качестве теплоносителя. Рабочая вода насосом подается в змеевик охлаждаемого объекта, где нагревается за счет окружающей среды с подводом тепла QK и возвращается в испаритель через регулирующий вентиль. Пароэжекторная холодильная машина наряду с некоторыми достоинствами (простота конструкции, малые размеры, надежность, легкость обслуживания и др.) имеет существенные недостатки. Она может работать лишь при высоких температурах в испарителе, обычно не ниже +4…+5 °С. В термодинамическом отношении она менее совершенна, чем компрессионная, что объясняется большими энергетическими потерями в эжекторе при сжатии пара. Расход воды для конденсатора в 3–4 раза больше, чем в паровой компрессионной машине. Пароэжекторные холодильные машины применяются преимущественно для охлаждения воды, которая используется в установках кондиционирования воздуха или для технологических нужд различных отраслей промышленности (бумажной, химической, пищевой и др.)

Рис.7 Схема винтеляции

Рис.8 Цикл работы паровой компрессионной холодильной машины

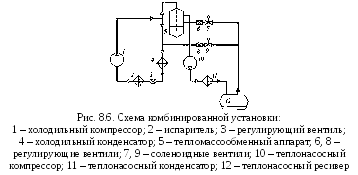

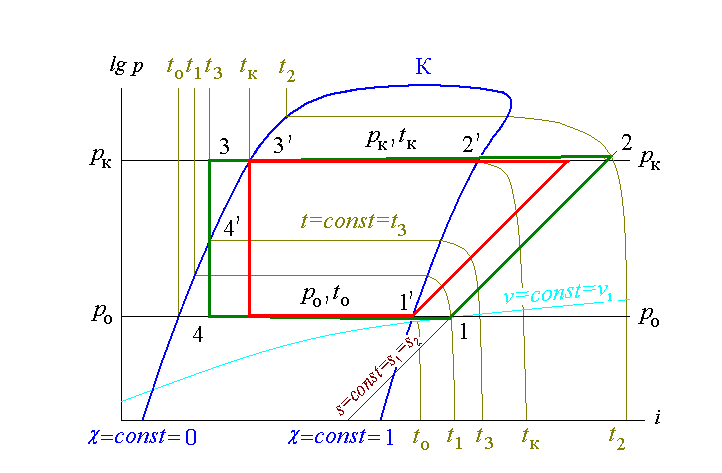

Для построения обратных холодильных циклов и определения значений параметров хладагента в любой точке замкнутого контура холодильной машины используют различные диаграммы состояния: p-v, T-s, p-i.

Обычно построение и расчёт процессов цикла холодильной машины осуществляют с помощью lg p, i -диаграммы, показанной на рисунке (детальную диаграмму состояний для фреона-12 смотреть в приложении Л). Рабочее поле (фон) диаграммы lg p-i содержит линии фиксированных дискретных значений термодинамических параметров: t = const (изотермы), p = const (изобары), v = const (изохоры), s = const (адиабаты), i = const (изоэнтальпы).

Определяющую роль на диаграмме играют две пограничные кривые: левая линия характеризует состояние насыщенной жидкости (на ней паросодержание c=0), а правая – состояние сухого насыщенного пара (c=1). Между пограничными кривыми сухости влажного пара находится область кипения (область влажного пара), заполненная также кривыми, обозначающими промежуточные значения сухости влажного пара(c= const).

Для рабочего холодильного цикла (контур 1–2–3–4 показан на рисунке зелёным цветом), в отличие от теоретического (показан там же красным цветом), характерно, что компрессор всасывает из испарителя не сухой насыщенный пар с параметрами p о и t о, а перегретый (точка 1). Перегрев пара происходит в испарителе, трубопроводе или специальном теплообменнике. Пары хладагента адиабатически (по линии s=const) сжимаются до давления в конденсаторе p к (процесс 1–2) и при этом нагреваются за счёт механической энергии (работы) до температуры t 2 (перегрев сжатия – точка 2).

Горячие пары хладагента по трубопроводу нагнетаются компрессором в конденсатор, где у них при постоянном давлении p к сначала снимается перегрев (процесс 2–2’), а затем начинается их конденсация при постоянных давлении p к и температуре t к. Завершается конденсация в точке 3’; при этом хладагент сбрасывает энергию в окружающую среду (атмосферному воздуху или охлаждающей воде).

Жидкий хладагент переохлаждается в конденсаторе или специальном теплообменнике (процесс 3'–3) для гарантии полного отсутствия пузырьков пара перед регулирующим вентилем и увеличения полезной холодопроизводительности.

Далее жидкий хладагент поступает в терморегулирующий вентиль, где его давление снижается от высокого p к до низкого p о (изоэнтальпный процесс дросселирования 3–4); В конечной точке расширения устанавливается температура t о, а часть жидкости превращается в пар. Полученная парожидкостная смесь направляется в испаритель, где жидкий хладагент кипит при постоянных p о и t о (изобарный и одновременно изотермический процесс 4–1), отнимая теплоту от охлаждаемого объекта (воздуха грузового помещения или рассола). Образующиеся пары хладагента отсасываются компрессором, и цикл повторяется.

Создавая в испарителе низкое давление, компрессор, таким образом, поддерживает непрерывное кипение хладагента в испарителе за счёт отвода теплоты от холодоносителя. Чем ниже надо получить температуру в охлаждаемом объекте, тем ниже должно быть давление в испарителе.

Следует отметить, что в рабочем холодильном цикле в испарителе и конденсаторе давление несколько снижается вследствие потерь напора на трение хладагента о стенки труб, поэтому процесс сжатия паров в компрессоре требует большей затраты работы.

Исходными данными для построения на диаграмме состояний холодильного цикла одноступенчатой паровой компрессионной холодильной машины являются:

– температура кипения хладагента в испарителе – t о;

– температура конденсации хладагента в конденсаторе – t к;

– температура всасывания паров хладагента в компрессор – t 1;

– температура переохлаждения хладагента перед ТРВ – t 3.

Построение цикла начинают с нанесения изобар p о= const и p к = const, отвечающих изотермам t о и t к в области кипения. В местах пересечения изобар p о и p к с пограничными кривыми c=0 и c=1 получаем точки 1’, 2’, 3’ и 4’. Точка 1’ соответствует завершению процесса кипения хладагента в испарителе, точки 2’ и 3’– соответственно началу и завершению конденсации хладагента в конденсаторе, а точка 4’ – началу частичного кипения жидкого хладагента при дросселировании его в ТРВ.

На пересечении изотермы t 1 с изобарой p о в области перегретого пара получаем точку 1 цикла, из которой проводим адиабату s1-2 до пересечения с изобарой p к. Таким образом получаем точку 2 цикла. Точку 3 получают на пересечении изотермы t 3 с изобарой p к в области переохлаждённой жидкости, а точку 4 – на пересечении перпендикуляра, опущенного из точки 3, с изобарой p о.

Холодильная машина представляет собой совокупность механизмов, аппаратов и приборов, последовательно соединенных в систему производства искусственного холода. Оптимальный подбор оборудования решает многофункциональные задачи продажи продукции, ее хранения и рекламы. В современное время в условиях жесткой конкуренции основной составляющей организации торговых площадей гастрономов является правильный подбор и расположение торгового оборудования, которая позволит предложить максимальное количество товара потребителю, увеличить рентабельность и товарооборот.

СПИСОК ЛИТЕРАТУРЫ

1.Техническое обеспечение железнодорожного хладотранспорта : метод. пособие / Н.И. Костенко, А.Ю. Костенко, А.А. Яньшин. – Хабаровск : Изд-во ДВГУПС, 2009. – 64 с. : ил

2. Малые холодильные машины и установки /Зеликовский И. Х., Каплан Л. Г. Справочник-672с.

ЗАКЛЮЧЕНИЕ