Добавлен: 10.01.2024

Просмотров: 98

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2. Индукционные тигельные печи: достоинства, недостатки,

классификация……………………………………………………..………….6

3. Принцип работы индукционной тигельной печи…………………….…..…8

4. Конструкция основных элементов тигельных печей……………….….…9

2. Индукционные тигельные печи: достоинства, недостатки, классификация

3. Принцип работы печи.

Принцип работы печи основан на поглощении электромагнитной энергии материалом загрузки, размещенной в тигле печи. Нагрев и расплавление металлической шихты происходят вследствие наведения электрического .. тока путем электромагнитной индукции от магнитного поля, создаваемого индуктором, подключенным к источнику переменной ЭДС. При прохождении тока в кусках шихты происходит разогрев их до оплавления и образования жидкой ванны. При получении жидкой ванны наибольшая плотность тока имеет место на периферии металлической загрузки в слое, прилегающем к стенкам тигля, а наименьшая — в центральной пасти загрузки. Почти вся поглощаемая энергия выделяется в слое. металла, толщина которого равна глубине проникновения тока АЭ|Гор. Выделение энергии зависит от частоты тока, геометрических соотношений диаметра тигля и диаметра индуктора, размеров и электрофизических свойств шихтового материала. Поскольку при изменении температуры изменяются как геометрические размеры сплавляемых друг сдругом кусков металла, так и их магнитная проницаемость и удельное электрическое сопротивление, то частота тока выбирается из условий оптимального режима плавки, при которых процесс расплавления идет наиболее быстро.

При ведении плавки большую роль играет циркуляция расплавленного металла в ванне печи, которая возникает от электродинамических усилий при взаимодействии токов в индукторе и металле. Направления этих токов противоположны друг другу, и возникают силы, которые приводят к выдавливанию металла от стенок тигля к центру; в результате поверхность ванны расплавленного металла в центре вспучивается и металл находится в состоянии непрерывного движения. Циркуляция металла способствует ускорению химических процессов между компонентами расплава и шлаком и выравниванию состава расплава. Для уменьшения высоты мениска и уменьшения количества шлака для покрытия поверхности ванны центр катушки индуктора сдвигают вниз по отношению к центру металла в тигле печи таким образом, чтобы верхний виток катушки был ниже уровня зеркала металла на 100—200 мм. Особенно большой сдвиг делают в печах промышленной часто

ты, где циркуляция металла наиболее интенсивна.

4. Конструкция основных элементов тигельных печей.

Рассмотрим конструкцию основных элементов тигельных печей.

Индуктор выполняют из медной водоохлаждаемой трубки круглого, квадратного или прямоугольного сечения. Толщина стенок трубок ∆и не должна быть меньше 1,ЗДЭ,И, где ∆и — глубина проникновения тока в медь при рабочей частоте печи. Ниже приводятся рекомендуемые толщины трубок в зависимости от частоты питающего тока:

f, Гц . . 50 500 1000 2500 4000 8000 70000

∆и, мм . . 13—20 3,5—6 2,5—4,5 2—4 2—3 1,5—2 0,8—2

Для печей промышленной частоты 50 Гц индуктор выполняют из неравностенных трубок, утолщенная сторона которых должна быть направлена к тиглю с металлом. Размеры сечений трубок следующие:

Обычно индукторы выполняют однослойными из нескольких катушек, имеющих раздельное водяное охлаждение. При необходимости увеличения высоты витка индуктора либо выполняют намотку из двух спаянных между собой трубок, либо делают две параллельно соединенные катушки, установленные одна под другой по высоте тигля.

В последнем случае катушки выполняются: одна — левой, а другая — правой намотки, т. е. чтобы катушки имели согласное включение при подсоединении их к источнику питания. Токоподводы подключают к виткам в центральной части индуктора и к параллельно соединенным крайним виткам (нижнему и верхнему виткам) индуктора.

Вода для охлаждения секций индуктора должна подаваться через гибкие резинотканевые шланги достаточной длины для обеспечения поворота печи. Температура входящей воды не должна быть ниже 10° С во избежа: ние отпотевания индуктора, а выходящей — не выше 50° С, так как при более высокой температуре происходит отложение солей на стенках трубки, что приводит к уменьшению сечения отверстия для прохода воды. Систему водоохлаждения рассчитывают так, чтобы падение давления в каждой из секций индуктора не превышало 2 кПа. Электропечи большой мощности (для плавки никеля, чугуна) и емкости имеют до 10—16 секций водоохлаждения. Для контроля температуры воды и давления устанавливают электроконтактные термометры и реле

давления, а также реле протока, обеспечивающие своевременную сигнализацию и отключение установки при нарушении охлаждения.

Крепление витков индуктора может быть выполнено либо с помощью припаянных шпилек, закрепленных в деревянных стойках в четырех диаметрально противоположных местах по окружности витка индуктора, либо стяжками (с изоляцией витков с помощью многослойной изоляционной ленты или изоляционных прокладок), а также путем заливки жаростойким бетоном. Индукторы, изготовленные последним способом, являются вибростойкими, хорошо противостоят электродинамическим усилиям и механическим воздействиям при наклоне печи, но в случае пробоя изоляции не могут быть отремонтированы и подлежат полной замене.

Токоподводы к индуктору осуществляют шинопроводами с разъемным соединением в виде контактного ножа и губок или гибким водоохлаждаемым кабелем. Для уменьшения сечения жил кабель помещают в водоохлаждаемый рукав. Сечение шинопроводов выбирают с учетом поверхностного эффекта.

Тигли могут быть электропроводящими (из электропроводящих материалов — стали, графита) или неэлектропроводящими (из керамических материалов). Электропроводящие тигли применяют для улучшения КПД печи при нагреве металлов и сплавов с малым удельным электросопротивлением. Толщина тиглей из стали лежит в пределах 20—40 мм, графитовых—30—70 мм. Графитовые тигли применяют для плавки меди и алюминия, стальные — для плавки магния. Электропроводящий тигель закрепляется с помощью уголков и полос, приваренных к тиглю и кожуху печи в нескольких местах по окружности тигля и соединяемых между собой болтами с изолирующими втулками и шайбами. Между тиглем и индуктором предусматривают огнеупорный и теплоизоляционный слои из шамотной и диатомитовой крупки и асбестового картона.

Воротник печи (верхняя часть тигля) выполняют из шамотовых или магнезитовых кирпичей и обмазывают составом, содержащим глину и другой связующий материал. Сливной носок изготавливают из шамотовых или магнезитовых блоков или кирпичей и также обмазывают. Крышки печей футеруют огнеупорным фасонным кирпичом. При загрузке печи крышку снимают или отодвигают с помощью крана, гидравлического или электромеханического привода.

Тигли устанавливают на подину из асбестоцементных плит или на кирпичные блоки из шамота. Современные печи для плавки алюминиевых сплавов имеют подину из жаропрочного бетона. Между индуктором и огнеупорным тиглем прокладывают асбестовый картон.

Магнитопроводы применяют для экранировки магнитных полей с целью уменьшения электрических потерь в кожухе или каркасе печи. Магнитопроводы представляют собой пакеты прямоугольной формы, набранные из листов электротехнической стали марок 1511, 1512 или 3411 с толщиной листов 0,5 или 0,35 мм и скрепленных между собой болтами с изоляционными втулками. Иногда пакеты магнитопроводов служат и для крепления индуктора в радиальном направлении. Пакеты сжимают индуктор по радиусу в нескольких местах по окружности витков индуктора. Магнитная индукция в магнитопроводе равна 0,9—1,2 Тл для частоты 50 Гц и 0,2—0,5 Тл для частоты 500 и 1000 Гц. Применение магнитопроводов для печей на частоту более 1000 Гц нерентабельно, так как их масса возрастает из-за необходимости снижения магнитной индукции. В этом случае применяют электромагнитные экраны, состоящие из медных листов, окружающих индуктор с наружной стороны.

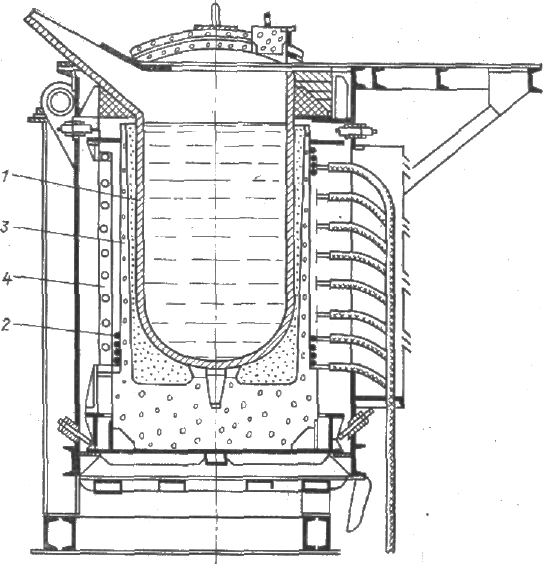

Рис. 2. Индукционная тигельная печь со стальным тиглем для плавки магния. 1— стальной тигель; 2 — индуктор; провод; 3 - набивная футировка; 4 – магнитопровод.

Пакеты магнитопроводов закрепляют с помощью упорных болтов или винтов в каркасе печи. Магнитопроводы могут быть жестко скреплены с каркасом печи, или входить в так называемый узел установки индуктора, и могут быть выемными вместе с индуктором. Это делается для ускорения замены футеровки печи в аварийном случае или плановой замены, предусмотренной графиком планово-предупредительных ремонтов печи. Электромагнитные экраны устанавливаются в вакуумных печах, работающих на повышенной частоте, где особенно важным является уменьшение массы и габаритов отдельных элементов печи.

Кожух (корпус) печи предназначен для крепления индуктора и тигля. Для небольших печей (емкостью

0,1—0,5 т) применяют кожухи из неметаллических материалов — дерева, асбестоцементных плит, брусков текстолита и т. п., а также из немагнитной стали и цветного металла (бронзы, латуни). При применении металлических деталей каркас выполняют с разъемами по окружности во избежание наведения замкнутых токов от электромагнитного поля индуктора. Места разъема соединяют через изолирующие прокладки с помощью болтов и шпилек со втулками и шайбами из изолирующего материала.

Печи промышленной частоты большой емкости (свыше 3 т.) имеют замкнутый сварной или литой кожух из низкоуглеродистой стали или чугуна. Печи емкостью 10—40т снабжены поясами жесткости, расположенными в средней части кожуха, а также поперечными и продольными ребрами жесткости из профильной стали углового и таврового сечений. В кожухе предусматривают окна для отвода нагретого воздуха и проемы для присоединения токоподводов.

Механизмы наклона печи выполняют с электромеханическим или гидравлическим приводом. Поворот печи обычно осуществляется вокруг оси, расположенной под сливным носком для уменьшения перемещения ковша для слива металла; в этом случае изменение траектории струи металла будет наименьшим.

Во избежание опрокидывания печи предусматривают установку конечных выключателей, срабатывающих при достижении предельных положений печи и выключающих механизм наклона. Наклон печей периодического действия ведут при выключенном электропитании. Электропитание может не выключаться только у миксеров, работающих в непрерывном режиме.

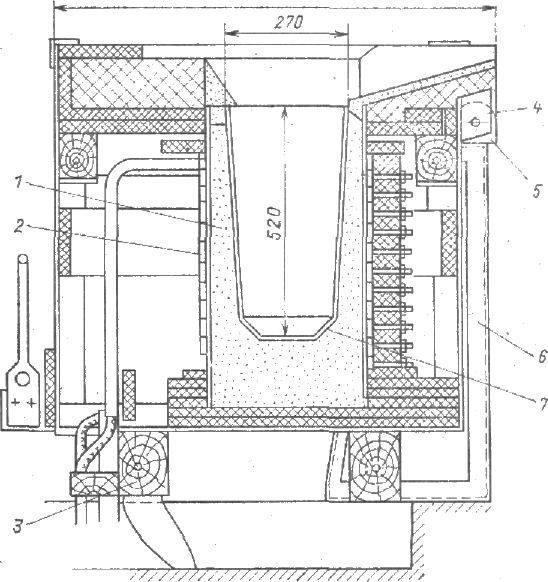

Рис. 3. Индукционная тигельная печь малой емкости (160 кг по стали). 1 – набивной тигель; 2 – индуктор; 3 – деревянная рама; 4 – ось поворота; 5 – подшипниковая стойка; 6 – каркас; 7 – шаблон.

5. Технические характеристики индукционных тигельных печей.

Индукционные тигельные печи применяются в промышленности для получения черных металлов (стали,, чугуна, сплавов на основе железа и никеля) и ряда цветных металлов.Печи емкостью 2,5 т и выше питаются от сети 50 Гц