Файл: Отчет по производственной практике Специальность 1931111 (6В07103) Технологические машины и оборудование.docx

Добавлен: 11.01.2024

Просмотров: 119

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5 Вт.

Твердотельные лазеры широко используются при небольших временах воздействия на материал. Так при пробивке отверстий за время импульса путем воздействия лазерного излучения на материал происходит испарение заданного объема. Но для резки материала необходимо достичь высокого значения мощности излучения в непрерывном режиме работы.

Средняя мощность излучения лучших твердотельных лазеров имеет ограничения, связанные с малыми линейными размерами синтетических кристаллов и низкой теплопроводностью, затрудняющей охлаждение активных элементов.

Также твердотельные лазеры имеют низкий КПД, поскольку при работе возникают большие потери, связанные с тепловыми потерями в активной среде и лампе накачки.

Для лазерной резки металла в непрерывном режиме наиболее применимым будет электроразрядный СО2 лазер, работающий в непрерывном режиме, в котором используются нижние колебательные уровни возбужденных молекул СО2 для генерации инфракрасного излучения с длиной волны 10,6 мкм. Для повышения эффективности генерации излучения молекул углекислого газа в большинстве СО2 лазеров используют газовую смесь с различным процентным содержанием диоксида углерода СО2, азота N2, и гелия Не. Добавка азота в рабочую смесь способствует усилению генерации лазерного излучения, а гелий необходим для отвода теплоты во время генерации вследствие высокой теплоемкости и теплопроводности, понижая тем самым общую температуру смеси.

В СО2 лазерах широко распространена схема с самостоятельным газовым разрядом, совмещающим функции накачки и ионизации газовой смеси. При высоких мощностях в непрерывном режиме применяют продольную или поперечную прокачку газовой смеси для увеличения ее объема.

СО2 лазеры характеризуются высоким значением КПД (10-30%) что является еще одним преимуществом для резки материала.

При использовании лазерного излучения для резки необходимо применить специальную оптическую систему для фокусировки излучения и направления на обрабатываемый материал. Также необходимо предусмотреть систему перемещения детали при обработке.

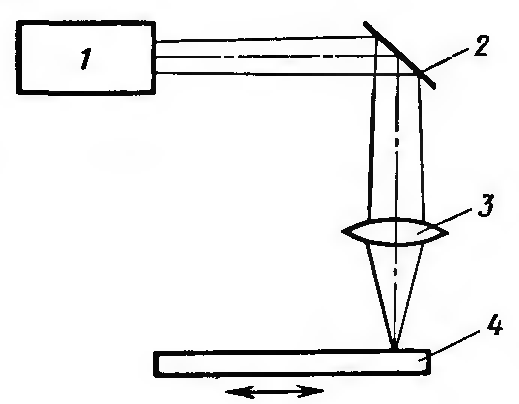

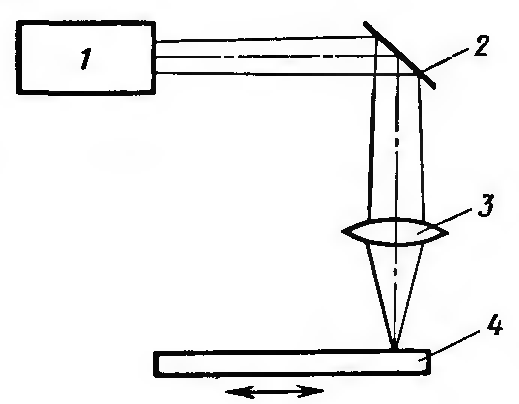

Возможная система фокусировки представлена на рисунке 1.1.

Здесь лазерное излучение, выходящее из лазера 1, отражается от зеркала 2 и направляется на фокусирующую линзу 3. Обрабатываемый материал 4 находится в фокусе линзы. При данной системе, в случае заготовок малой массы, возможно, их перемещение относительно сфокусированного пятна излучения.

При обработке крупногабаритных заготовок выгоднее использовать движущееся лазерное излучение относительно неподвижной заготовки. Это можно достичь, используя систему подвижных оптических передающих элементов

Рисунок 1.1. Оптическая система фокусировки

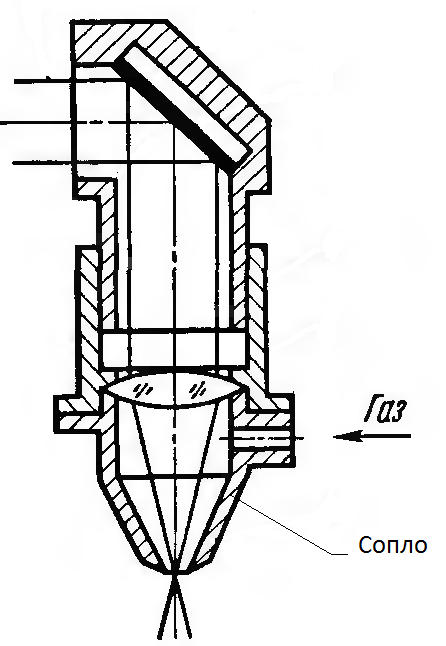

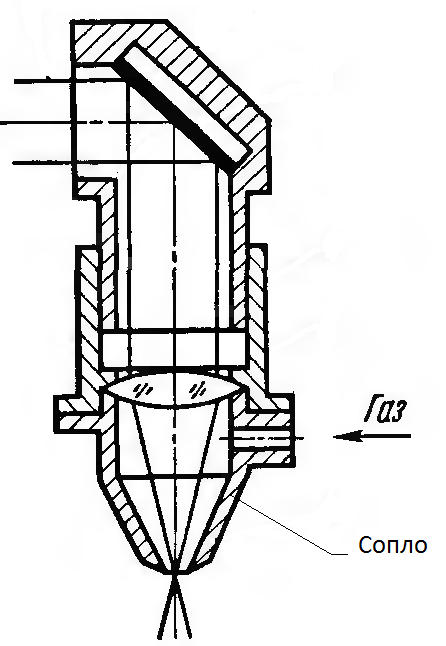

Для улучшения параметров лазерной резки и увеличения КПД процесса в зону обработки целесообразно подавать струю кислорода под давлением 1-2 атм (рис. 1.2).

Рисунок 1.2. Вид газолазерной головки

Для этой цели используют сопло в виде усеченного металлического конуса. Газ, выходящий под давлением соосно лазерному пучку из сопла, кроме технологических функций выполняет функцию защиты линзы от продуктов лазерного излучения. Наряду с соосной подачей газа возможно осуществление боковой подачи газа.

3 ВЫБОР РЕЗОНАТОРА

Оптический резонатор - совокупность нескольких отражающих элементов, образующих открытый резонатор, формирующих стоячую световую волну. Необходимы резонаторы с разреженным спектром собственных колебаний. Такими свойствами обладают открытые резонаторы, что и обуславливает их применение в оптическом диапазоне. Количество отражающих зеркал может быть различно, но наиболее часто применяются двух зеркальные резонаторы, в которых зеркала могут быть плоскими или сферическими. Из различных возможных типов резонаторов обратим внимание на следующие резонаторы:

Для СО2 лазера предназначенного для резки металла более предпочтительным будет использование плоскопараллельного резонатора Фабри - Перо.

Глухое зеркало резонатора должно обеспечивать высокий коэффициент отражения излучения лазера. Для длины волны в качестве материала зеркала используют медь, покрытую тонким слоем золота. Коэффициент отражения такого зеркала достигает 0,98. Более высокий, чем у металлов, коэффициент отражения может быть обеспечен применением интерференционных покрытий, наносимых вакуумным напылением на подложку из материала с высокой прозрачностью на длине волны 10,6 мкм. Количество слоев из интерференционных материалов для зеркал CO2-лазеров может колебаться от 1 до 5.

в качестве материала зеркала используют медь, покрытую тонким слоем золота. Коэффициент отражения такого зеркала достигает 0,98. Более высокий, чем у металлов, коэффициент отражения может быть обеспечен применением интерференционных покрытий, наносимых вакуумным напылением на подложку из материала с высокой прозрачностью на длине волны 10,6 мкм. Количество слоев из интерференционных материалов для зеркал CO2-лазеров может колебаться от 1 до 5.

Для выходного зеркала в качестве подложек применяется германий или упрочненный и очищенный кристалл хлористого натрия NaCl или хлористого калия KCl.

ЗАКЛЮЧЕНИЕ

Лазерная резка является термической. В случае лазерной резки в азоте, луч лазера расплавляет, а струя азота уносит расплавленный металл из разреза. При резке лазером в кислороде, лазерный луч расплавляет металл, а кислород сначала окисляет (сжигает) расплав, а затем уносит его из разреза. Часть металла может и непосредственно испаряться. C помощью лазеров можно делать аккуратные, точные разрезы на листах металла небольшой толщины. Точность обработки металла лазером настолько велика, что часто вышедшая из установки лазерной резки деталь может быть без какой-либо завершающей резку обработки использована или передана на следующий этап производственного процесса. В установках лазерной резки, луч мощного лазера через линзу фокусируется на разрезаемом металле и расплавляет его. Яподаваемый под давлением через концентрическое сопло газ выдувает из разреза расплавленный металл - будь то в неизмененном химически состоянии или, в случае лазерной резки в кислороде, в окисленном виде. В некоторых случаях, часть металла может непосредственно испаряться. Лазерная резка может производиться в присутствии разных газов: обычно, или кислорода, или водорода, но также аргона и иногда других благородных газов. Выбор газа зависит от специфики конкретного случая применения: вида разрезаемого металла, толщины листа, планируемой последующей обработки. В кислороде обычно режут металлы, нуждающиеся в более высокой температуре, и в тех случаях, когда образование оксидной пленки некритично - в первую очередь, к таковым относятся низкосплавные сорта стали. К резке в азоте прибегают в случае обработки нержавеющей стали и алюминия. Некоторые чувствительные металлы, такие как, например, титан и цирконий, нельзя резать ни в кислороде, ни в азоте - их можно резать только аргоном сверхвысокой чистоты и, желательно, в заполненной этим же аргоном рабочей камере.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Григорянц А. Г. Основы лазерной обработки материалов – М.: Машиностроение, 1989. – 304с.

2. Кондиленко И.И., Коротков П.А., Хижняк А.И. Физика лазеров. – К.: Выща шк. Головное изд-во, 1984. – 232с.

3. Байбородин Ю.В. Основы лазерной техники – 2-е изд., перераб. и доп. – К.: Вища шк. Головное изд-во, 1988. – 383 с.

4. Быков В. П., Силичев О.О. Лазерные резонаторы. – М.: ФИЗМАТЛИТ, 2004. – 320 с.

5. Справочник по лазерной технике: Пер. с нем. Под ред. проф. А.П.Напартовича. – М.: Энергоатомиздат, 1991. – 544 с.: ил.

Твердотельные лазеры широко используются при небольших временах воздействия на материал. Так при пробивке отверстий за время импульса путем воздействия лазерного излучения на материал происходит испарение заданного объема. Но для резки материала необходимо достичь высокого значения мощности излучения в непрерывном режиме работы.

Средняя мощность излучения лучших твердотельных лазеров имеет ограничения, связанные с малыми линейными размерами синтетических кристаллов и низкой теплопроводностью, затрудняющей охлаждение активных элементов.

Также твердотельные лазеры имеют низкий КПД, поскольку при работе возникают большие потери, связанные с тепловыми потерями в активной среде и лампе накачки.

Для лазерной резки металла в непрерывном режиме наиболее применимым будет электроразрядный СО2 лазер, работающий в непрерывном режиме, в котором используются нижние колебательные уровни возбужденных молекул СО2 для генерации инфракрасного излучения с длиной волны 10,6 мкм. Для повышения эффективности генерации излучения молекул углекислого газа в большинстве СО2 лазеров используют газовую смесь с различным процентным содержанием диоксида углерода СО2, азота N2, и гелия Не. Добавка азота в рабочую смесь способствует усилению генерации лазерного излучения, а гелий необходим для отвода теплоты во время генерации вследствие высокой теплоемкости и теплопроводности, понижая тем самым общую температуру смеси.

В СО2 лазерах широко распространена схема с самостоятельным газовым разрядом, совмещающим функции накачки и ионизации газовой смеси. При высоких мощностях в непрерывном режиме применяют продольную или поперечную прокачку газовой смеси для увеличения ее объема.

СО2 лазеры характеризуются высоким значением КПД (10-30%) что является еще одним преимуществом для резки материала.

При использовании лазерного излучения для резки необходимо применить специальную оптическую систему для фокусировки излучения и направления на обрабатываемый материал. Также необходимо предусмотреть систему перемещения детали при обработке.

Возможная система фокусировки представлена на рисунке 1.1.

Здесь лазерное излучение, выходящее из лазера 1, отражается от зеркала 2 и направляется на фокусирующую линзу 3. Обрабатываемый материал 4 находится в фокусе линзы. При данной системе, в случае заготовок малой массы, возможно, их перемещение относительно сфокусированного пятна излучения.

При обработке крупногабаритных заготовок выгоднее использовать движущееся лазерное излучение относительно неподвижной заготовки. Это можно достичь, используя систему подвижных оптических передающих элементов

Рисунок 1.1. Оптическая система фокусировки

Для улучшения параметров лазерной резки и увеличения КПД процесса в зону обработки целесообразно подавать струю кислорода под давлением 1-2 атм (рис. 1.2).

Рисунок 1.2. Вид газолазерной головки

Для этой цели используют сопло в виде усеченного металлического конуса. Газ, выходящий под давлением соосно лазерному пучку из сопла, кроме технологических функций выполняет функцию защиты линзы от продуктов лазерного излучения. Наряду с соосной подачей газа возможно осуществление боковой подачи газа.

3 ВЫБОР РЕЗОНАТОРА

Оптический резонатор - совокупность нескольких отражающих элементов, образующих открытый резонатор, формирующих стоячую световую волну. Необходимы резонаторы с разреженным спектром собственных колебаний. Такими свойствами обладают открытые резонаторы, что и обуславливает их применение в оптическом диапазоне. Количество отражающих зеркал может быть различно, но наиболее часто применяются двух зеркальные резонаторы, в которых зеркала могут быть плоскими или сферическими. Из различных возможных типов резонаторов обратим внимание на следующие резонаторы:

-

Плоскопараллельный резонатор (или резонатор Фабри - Перо). -

Этот резонатор состоит из двух плоских зеркал, расположенных параллельно друг другу. В первом приближении моды такого резонатора можно представить себе как суперпозицию двух плоских электромагнитных волн, распространяющихся в противоположных направлениях вдоль оси резонатора. -

Концентрический (или сферический) резонатор. Этот резонатор состоит из двух сферических зеркал, имеющих одинаковые радиусы, и расположены на расстоянии друг от друга таким образом, что центры кривизны зеркал совпадают. В этом случае моды резонатора представляют собой суперпозицию двух сферических волн, исходящих из точки совпадения центров кривизны. -

Конфокальный резонатор. Он состоит из двух сферических зеркал с одинаковыми радиусами кривизны, которые расположены на расстоянии друг от друга таким образом, что фокусы зеркал совпадают. То есть центр кривизны одного зеркала лежит на поверхности другого. -

Полу конфокальный и полу концентрический резонатор. Состоят из плоского и сферического зеркала, и по своим свойствам близки к конфокальному и концентрическому резонатору.

Для СО2 лазера предназначенного для резки металла более предпочтительным будет использование плоскопараллельного резонатора Фабри - Перо.

Глухое зеркало резонатора должно обеспечивать высокий коэффициент отражения излучения лазера. Для длины волны

в качестве материала зеркала используют медь, покрытую тонким слоем золота. Коэффициент отражения такого зеркала достигает 0,98. Более высокий, чем у металлов, коэффициент отражения может быть обеспечен применением интерференционных покрытий, наносимых вакуумным напылением на подложку из материала с высокой прозрачностью на длине волны 10,6 мкм. Количество слоев из интерференционных материалов для зеркал CO2-лазеров может колебаться от 1 до 5.

в качестве материала зеркала используют медь, покрытую тонким слоем золота. Коэффициент отражения такого зеркала достигает 0,98. Более высокий, чем у металлов, коэффициент отражения может быть обеспечен применением интерференционных покрытий, наносимых вакуумным напылением на подложку из материала с высокой прозрачностью на длине волны 10,6 мкм. Количество слоев из интерференционных материалов для зеркал CO2-лазеров может колебаться от 1 до 5.Для выходного зеркала в качестве подложек применяется германий или упрочненный и очищенный кристалл хлористого натрия NaCl или хлористого калия KCl.

ЗАКЛЮЧЕНИЕ

Лазерная резка является термической. В случае лазерной резки в азоте, луч лазера расплавляет, а струя азота уносит расплавленный металл из разреза. При резке лазером в кислороде, лазерный луч расплавляет металл, а кислород сначала окисляет (сжигает) расплав, а затем уносит его из разреза. Часть металла может и непосредственно испаряться. C помощью лазеров можно делать аккуратные, точные разрезы на листах металла небольшой толщины. Точность обработки металла лазером настолько велика, что часто вышедшая из установки лазерной резки деталь может быть без какой-либо завершающей резку обработки использована или передана на следующий этап производственного процесса. В установках лазерной резки, луч мощного лазера через линзу фокусируется на разрезаемом металле и расплавляет его. Яподаваемый под давлением через концентрическое сопло газ выдувает из разреза расплавленный металл - будь то в неизмененном химически состоянии или, в случае лазерной резки в кислороде, в окисленном виде. В некоторых случаях, часть металла может непосредственно испаряться. Лазерная резка может производиться в присутствии разных газов: обычно, или кислорода, или водорода, но также аргона и иногда других благородных газов. Выбор газа зависит от специфики конкретного случая применения: вида разрезаемого металла, толщины листа, планируемой последующей обработки. В кислороде обычно режут металлы, нуждающиеся в более высокой температуре, и в тех случаях, когда образование оксидной пленки некритично - в первую очередь, к таковым относятся низкосплавные сорта стали. К резке в азоте прибегают в случае обработки нержавеющей стали и алюминия. Некоторые чувствительные металлы, такие как, например, титан и цирконий, нельзя резать ни в кислороде, ни в азоте - их можно резать только аргоном сверхвысокой чистоты и, желательно, в заполненной этим же аргоном рабочей камере.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1. Григорянц А. Г. Основы лазерной обработки материалов – М.: Машиностроение, 1989. – 304с.

2. Кондиленко И.И., Коротков П.А., Хижняк А.И. Физика лазеров. – К.: Выща шк. Головное изд-во, 1984. – 232с.

3. Байбородин Ю.В. Основы лазерной техники – 2-е изд., перераб. и доп. – К.: Вища шк. Головное изд-во, 1988. – 383 с.

4. Быков В. П., Силичев О.О. Лазерные резонаторы. – М.: ФИЗМАТЛИТ, 2004. – 320 с.

5. Справочник по лазерной технике: Пер. с нем. Под ред. проф. А.П.Напартовича. – М.: Энергоатомиздат, 1991. – 544 с.: ил.