Файл: Контрольная работа 1 Теплотехника Проверил Прокопьева И. В. Бронских И. А. Вариант 88 г. Нижний Тагил 2020г.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 31

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.Материальный баланс

| Поступило топливо 100м3 в т.ч в кг. | Получено продуктов горения |

| CO2=0.1·44/22,4=0.196 CH4=96.51·16/22,4=68.935 N2=0.97·28/22,4=5.04 C2H6=0.32·30/22,4=0.43 C3H8=0.12·44/22.4=0.235 С4Н10 = 0.15·58/22.4 = 0.388 H2O=1.83·18/22,4=1.47 Σ=72.864 кг O2(В)=205.51·32/22,4=293.59 N2(В)=688.46·28/22,4=860.58 Σ=1154.17 кг Всего: 1227.03 кг. | CO2=98.21·44/22,4=192.91 H2O=197.04·18/22,4=158.34 N2=689.43·28/22,4=861.79 O2=9.79·32/22,4=13.99 Σ=1227.03 кг. Невязка 0% |

5.Определение начального теплосодержания дымовых газов

i0=(34881.36+395,42·8.94)/9.94=3864.83 кДж/м3

6.Определение температуры горения топлива:

Принимаем t1=2500 °C, t2=2300 °C

Исходя из i0 по приложению (2) определяем теплосодержание дымовых газов при принятых температурах.

ix=(ixt·x%)/100

где: x% - процент содержания газа в продуктах сгорания;

ixt – теплосодержание газа при температуре

При температуре 2500 °C

iCO2=(6303,53·9.9)/100=624.05 кДж/м3

iH2O=(5076,74·19.8)/100=1005.19 кДж/м3

iN2=(3786,09·69.3)/100=2623.76 кДж/м3

iO2=(4014,29·1)/100=40.14 кДж/м3

Σ=4293.14 кДж/м3

При температуре 2300 °C

iCO2=(5746,39·9.9)/100=568.89 кДж/м3

iH2O=(4485,34·19.8)/100=888.09 кДж/м3

iN2=(3457,2·69.3)/100=2395.84 кДж/м3

iO2=(3662,33·1)/100=36.62 кДж/м3

Σ=3889.44 кДж/м3

Калориметрическая температура горения топлива

tкал=2300+(3864.83-3889.44)/(4293.14-3889.44)·100=2293.99°C

18.Классификация магнийсодержащих огнеупоров. Технология производства, свойства и область применения.

Магнезиальные огнеупоры (magnesia refractories) – огнеупорные изделия, содержащие в основе MgO. Их изготовляют из смеси обожженных и сырых материалов, которые после добавки связки проходят термообработку при температуре 1500-1900°.

Такие огнеупоры обладают высокой огнестойкостью, что позволяет применять их в процессах, связанных с расплавом металла и шлаками, а также при футеровке агрегатов металлургии. Магнезиальные огнеупорные изделия имеют высокую стойкость при взаимодействии с расплавами металлов и основных шлаков.

Магнезиальные огнеупорные изделия бывают трех видов:

Магнезиальносиликатные огнеупоры - их основу составляет форстерит Mg2SiO4, к которому добавлены 50-60% MgO, 25-40% SiO2 и связующая добавка. Магнезиальносиликатные огнеупоры формуют со связующей добавкой и обжигают при 1450-1550°С (или используют без обжига).

Основные свойства магнезиальносиликатных огнеупоров: пористость открытая 22-28%, температуpa начала размягчения под нагрузкой - до 1610-1620°С.

Магнезиальносиликатные огнеупоры применяют для футеровки насадок регенераторов мартенов, и стекловарных печей, сталеразливочных ковшей (в т.ч. в виде набивных масс), плавильных агрегатов ЦМ, а также для изготовления сталеразливочных стаканов и др. Неформованные магнезиальносиликатные огнеупоры могут применяться как добавка в металлургических порошках.

Магнезиальношпинелидные огнеупоры имеют в своем составе периклиз и хромшпинелид MgO. Обжигаемые при температуре 1700-1850°С, периклазохромитовые огнеупоры имеют в своем составе более 60% MgO, и от 5 до 20% Cr2O3. Для получения нужных характеристик огнеупора необходим чистый, более 96%, MgO, а также концентраты хромита.

К магнезиальношпинелидным огнеупорам (также относят: хромитопериклазовые, изготовляемые из смеси периклазового порошка с хромитовой рудой и содержащие 40-60% MgO и 15-35% Сг2О3; периклазошпинельные (> 40% MgO и 5-55% А12О3), шпинельные, состоящие в основном из шпинели состава MgO o А1203 и хромитовые огнеупоры (> 30 % Сг2О3 и < 40% MgO).

Такие огнеупоры используют в самых ответственных местах металлургических агрегатов: в сталелитейных печах при футеровке сводов, в горловинах и летках кислородных конвертеров, в сталелитейных ковшах, в высокотемпературных печах.

Стоимость магнезиальношпинелидных огнеупоров более низкая, чем магнезиальношпинелидных периклазохромитовых, поэтому первые применяются на менее ответственных участках металлургических агрегатов.

Магнезитоизвестковые - изготовляются из прошедшего обжиг доломита или из составов, в которые входят окислы магния и кальция. Такие огнеупоры служат для футеровки конвертеров.

При изготовлении магнезитовых изделий из металлургического порошка или измельченного плавленого магнезита составляется шихта определенного гранулометрического состава. Так как обожженный магнезит не обладает пластичностью, в шихту добавляют связующее вешество, вкачестве которого применяют сульфатно-спиртовую барду, тонко размолотую глину (не более 2%) или каустический магнезит. Массу увлажняют до 3—5% содержания влаги, тщательно перемешивают и закладывают вспециальные хранилища на 4—5дней для вылеживания. При этом происходит

некоторая гидратация пылевидных частиц, что придает массе большую пластичность.

Формуют изделия из магнезита на гидравлических прессах под давлением не менее 90 МПа, причем чем выше давление прессования, тем более плотными и термостойкими получаются изделия. После сушки, в процессе которой происходит увеличение механической прочности вследствие перехода коллоидальной гидроокиси магния в кристаллическую, изделия обжигают при температуре 1600° С в течение 6—7 сут.

Наряду с обожженными магнезитовыми изделиями находят применение и безобжиговые. При изготовлении их к металлургическому порошку с размером зерен до 2—3 мм добавляют хромистый железняк и связующее вещество — сульфатно-спиртовую барду, патоку и др. Безобжиговые изделия прессуют под давлением до 100 МПа. После сушки при температуре 200—300° С изделия приобретают достаточную механическую прочность без последующего обжига.

Магнезитовые изделия обладают очень выеокой огнеупорностью (выше 2000° С), стойки к действию основных шлаков, но при высоких температурах разрушаются окисью железа, углеродом и карбидами тяжелых металлов, мало устойчивы к парам воды. Магнезитовые изделия имеют высокую теплопроводность, но с повышением температуры она понижается. Температура начала деформации сравнительно низка (1500—1600°С), однако с повышением температуры обжига и уменьшением количества примесей она может быть повышена.

Задача56

О

пределить поверхностную плотность теплового потока через плоскую двухслойную стенку при стационарном режиме, если температура внутренней поверхности стенки t1 =1400ºC, температура окружающей среды tв=5ºС. Толщина шамотной стенки S1= 0.46 м, толщина диатомового слоя S2=0.23м.

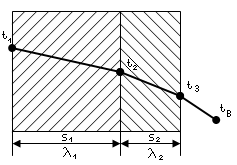

пределить поверхностную плотность теплового потока через плоскую двухслойную стенку при стационарном режиме, если температура внутренней поверхности стенки t1 =1400ºC, температура окружающей среды tв=5ºС. Толщина шамотной стенки S1= 0.46 м, толщина диатомового слоя S2=0.23м. распределение температур по толщине стенки

Решение

-

Определение средней температуры слов стенки

Принимаем температуру поверхности слоев в первом приближении

t2=1110 ºС,t3=66 ºС

Средние температуры слоев кладки

для шамота; tш =( t1+t2)/2 =(1400+1110)/2 =1255ºС.

для диатомита tд = (t2+t3)/2 = (1110+66)/2 = 588ºС.

-

Определение коэффициента теплопроводности

Коэффициент теплопроводности шамотного и диатомового кирпича береться из приложения

λ1=0.7+0.00064•tш=0.7+0.00064•1255=1.5Вт/м

λ 2=0.116+0.00015•tд=0.116+0.00015•588=0.2 Вт/мК

-

Определение коэффициента теплоотдачи от наружной поверхности стенки в окружающую среду при свободной конвекции

αв = 10+0.06·t3 ;Вт/м2К

αв = 10+0.06·66 = 13.96 Вт/м2К

-

Определение плотности теплового потока через двухслойную стенку

Вт/м2

Вт/м2q =1400-5/(0.46/1.5+0.25/0.2+1/13.96)=917Вт/м2

5. Проверка температур, принятых в первом приближении на границе слоев и наружной поверхности кладки

t2=t1-(q•s1/λ1)=1400-(917•0.46/1.5)=1119 ºС

t3=tв+q/ αв =5+917/13.96=70.68ºС

Список литературы:

1. Мастрюков Б.С. «Теория, конструкции и расчёты металлургических печей» - М.; Металлургия, 1986г.

2. Кривандин В.А. , Арутюнов Б.С. и др. Металлургическая теплотехника Теоретическиеосновы том 1 М.; Металлургия, 1986г

3. Кривандин В.А. ,Неведомская И.Н. и др. Металлургическая теплотехника Конструкция и работа печей том 2 М.; Металлургия, 1986г

4.https://mydocx.ru/3-65546.html

5.https://markmet.ru/ogneupornie-materialy/magnezitovye-ogneupory