Файл: Лекция 5,6 Разраб. Бритов М. А. Насосы Назначение и классификация насосов по принципу действия.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 229

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

оС, скорости скольжения в парах трения до 100 м/с, в условиях агрессивных сред.

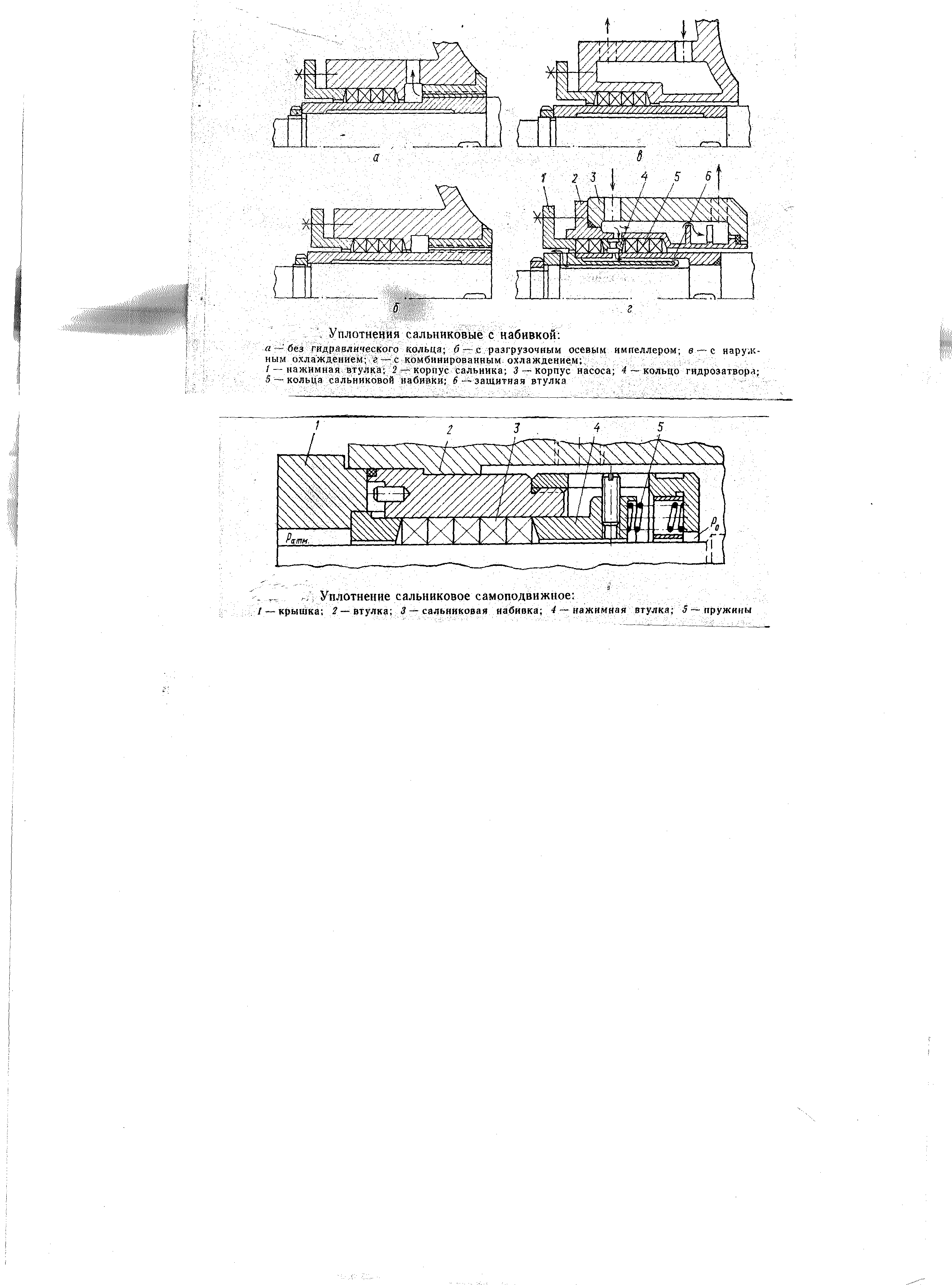

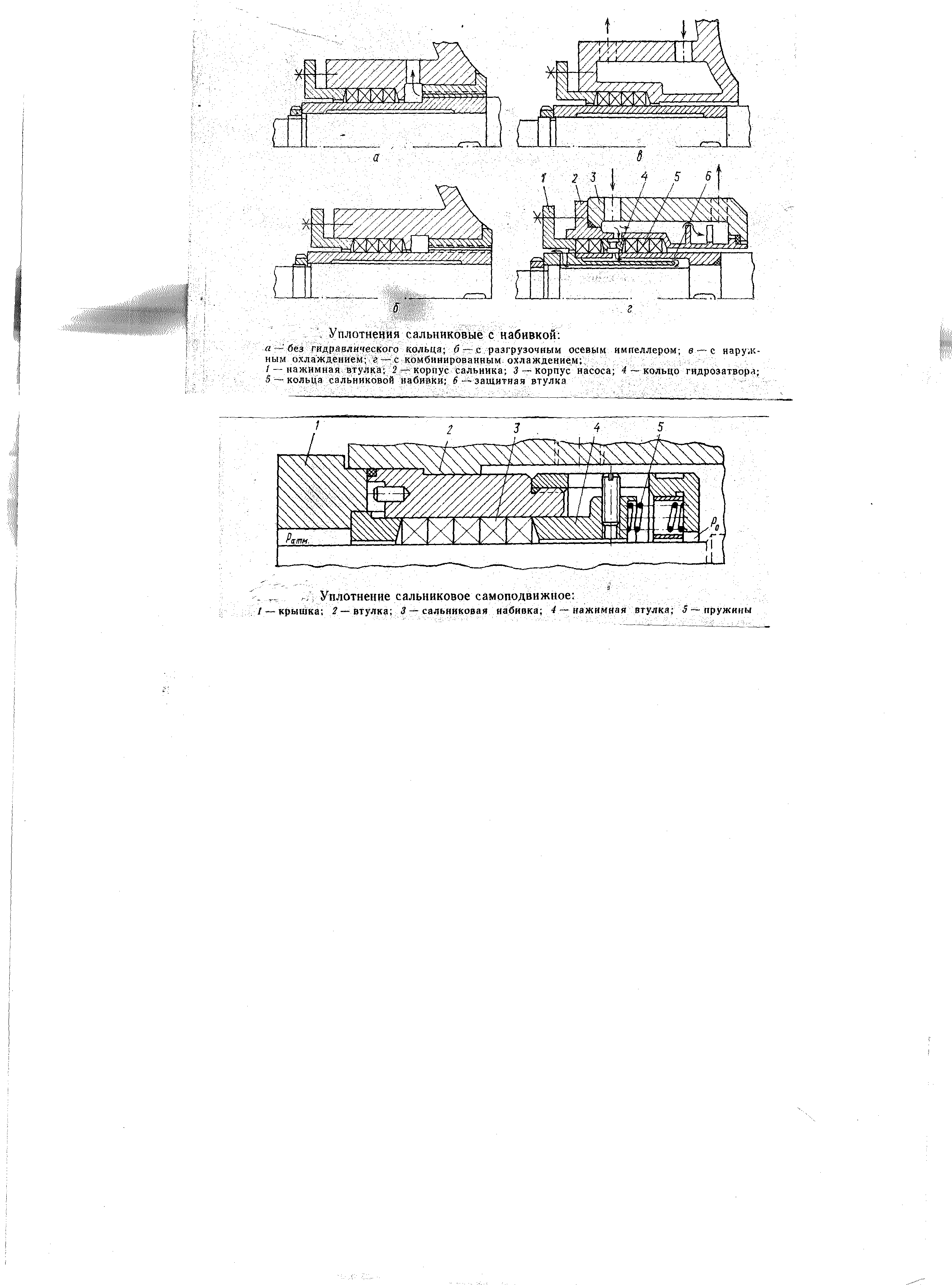

Сальниковые уплотнения. Сальниковое уплотнение с набивкой см. рисунок относится к контактным уплотнениям и предназначено для предотвращения интенсивных внешних утечек перекачиваемой жидкости из насоса. Типы сальниковых уплотнений:

тип СО – охлаждаемое с подачей охлаждающей жидкости на нажимную втулку сальника а и б и в – с рубашкой охлаждения;

тип СГ - охлаждаемое с гидрозатвором г.

На работу сальниковых уплотнений отрицательно влияют:

а) неравномерный износ защитной гильзы по диаметру и длине, задиры и риски на ее поверхности, биение вала и защитной гильзы, превышающее допустимое;

б) неудовлетворительная по качеству и количеству смазка сальникового уплотнения;

г) неправильный подбор материала сальниковых колец;

д) вибрация насоса, превышающая допустимую величину.

Силу, необходимую для затяжки сальника определяют по формуле

F = K π/4 Р (D2 – d2 ),

где K – коэффициент затяжки, равный 1,4 – 2,0;

Р – внутреннее давление, кг/см2;

D – наружный диаметр набивки, см;

d – диаметр защитной гильзы.

При нормальной работе сальник не должен пропускать более 180 см3/час или 60 капель в минуту. Температура сальника не должна превышать 60 оС (УО 38.12.016 – 94 Общие технические условия по ремонту центробежных насосов). Для поршневых

насосов сальник не должен пропускать 5 см3/мин или 300 см3/час при температуре 60 оС (Общие технические условия по эксплуатации и ремонту поршневых и плужерных насосов ОТУ – 80).

Для нагнетания ЛВЖ, ГЖ, сжиженных газов на насосах применение сальниковых уплотнений не допускается (п.4.4.7 ПБ 09-170-97).

В горячих насосах, а также при перекачке жидкостей с низкими смазывающими свойствами, загрязненных или коррозионных, необходимо для смазки набивки и создания гидравлического затвора подавать уплотнительную жидкость, давление которой должно быть на 0,5-1,5 кгс/ см2 больше давления перекачиваемой жидкости перед уплотнением.

Для предупреждения перегрева сальников предусмотрено их охлаждение охлаждающей жидкостью.

Для насосов, перекачивающих жидкости с температурой до 80 0С, используют асбестовые набивки, пропитанные смесью масла и графитом (приложение 26 УО-94).

При температуре перекачиваемой среды до 200 0С применяют асбестосвинцовую набивку. При температуре выше 200 0С применяют асбестоалюминиевую набивку (п. 2.8.5. УО-94).

Набивка сальников производится после окончания всех работ по сборке и центровке насоса (п. п. 2.8.6., 2.8.7 УО-94).

В случае нагрева сальника при пуске насоса следует несколько раз включить и выключить насос, пока сальник не начнет пропускать уплотняющую или перекачиваемую жидкость.

Торцовые уплотнения по конструкции делят на одинарные и двойные. Одинарное торцовое уплотнение (см. рисунок) включает пару трения, состоящую из двух колец поз. 4 и 5, одно из которых неподвижное другое вращающееся. Пара трения поджимается к друг другу с помощью пружин поз.2 и герметизируется уплотнительными элементами поз. З и 6. На рисунке показана упрощенная схема уплотнения. Выбор той или иной конструктивной схемы определяется конкретными условиями эксплуатации. Максимальная утечка жидкости для работающего одинарного торцового уплотнения не должна превышать 10 капель в минуту при температуре 60 оС, для неработающего насоса 5 капель в минуту.

. Двойное торцовое уплотнение состоит из двух одинарных. Полное отделение перекачиваемой среды от атмосферы может достигаться применением двух одинарных торцовых уплотнений с подачей между ними затворной жидкости. При этом внутреннее уплотнение разделяет перекачиваемую среду и затворную жидкость, а внешнее - жидкость и атмосферу. Различие условий работы внутреннего и внешнего торцовых уплотнений обуславливает и выбор различных по конструкции и материалу одинарных уплотнений, комплектующих двойное торцовое уплотнение.

Двойные торцовые уплотнения применяют для уплотнения валов центробежных нефтяных насосов, перекачивающих нефть, нефтепродукты, сжиженные углеводородные газы, а также другие жидкости, сходные с указанными по физико-механическим свойствам.

Cхема работы бачка для торцового уплотнения «Тандем»

Пример обозначения двойного торцового уплотнения , типа «тандем»

80 УТТ,

где 80 – диаметр вала, мм;

У – уплотнение;

Т – торцовое;

Т – «тандем»

Системы смазки насосов

Основное назначение смазки состоит в уменьшении трения между движущимися деталями и снижения их износа. Кроме того, благодаря смазке охлаждаются трущиеся поверхности и создается дополнительное уплотнение между ними.

Система смазки центробежных насосов. Гидравлическая часть насосов смазывается перекачиваемой жидкостью. Для смазки подшипников применяют жидкие масла: веретенное, турбинное, машинное, авиационное, а также густые консистентные смазки ( солидолы, литол – 24 ). В нефтяных центробежных насосах смазка подшипников осуществляется жидким минеральным маслом марок Тп - 22 или Тп – 30 с помощью маслоподающих элементов ( кольцо, диск ). Возможно применение другой марки масла, которая указывается в паспорте завода изготовителя на данный насос. Принцип работы масленки постоянного уровня см. рисунок

Смазка и охлаждение подшипников, охлаждение ротора и внутренней поверхности статора герметичных электронасосов осуществляется перекачиваемой жидкостью. Перекачиваемая жидкость поступает из напорной зоны через щелевое уплотнение и из полости электродвигателя отводится через штуцер в задней крышке насоса по трубопроводу на прием насоса.

Система смазки паровых прямодействующих насосов. Гидравлическая часть насосов смазывается перекачиваемой жидкостью. Паровая часть – от многоточечного насоса высокого давления ( лубрикатора ) цилиндровым маслом или от групповой масленки.

Смазка шестеренчатых и винтовых насосов осуществляется перекачиваемой жидкостью.

Системы охлаждения насосов

Охлаждение всех деталей насоса ( подшипники, уплотнения, корпус ) осуществляется, как правило, через рубашки охлаждения. В качестве охлаждающей жидкости применяется вода или иная жидкость. На НПЗ в настоящее время применяют

замкнутые схемы охлаждения центробежных насосов. Такая схема включает в себя емкость для охлаждающей жидкости, насос, аппарат воздушного охлаждения типа АВМ или АВГ и трубопроводы технологической обвязки. В качестве охлаждающей жидкости применяют масло, дизтопливо или тосол.

Эксплуатация и техническое обслуживание насосов

Основные операции:

Подготовка к пуску → пуск Переход с работающего насоса на

резервный

Остановка насоса → нормальная

→ аварийная

Техническое обслуживание → контроль и регулирование

параметров

→ диагностика технического

состояния

→ проведение ППР и

ремонтов по техсостоянию

Регулирование основных параметров центробежной насосной установки

Производительность → дросселирование на лини нагнетания

→ байпасирование

→ изменение диаметра рабочих колес

→ изменение частоты вращения ротора

→ параллельная работа насосов

Напор → изменение диаметра рабочих колес

→ изменение частоты вращения ротора

→ последовательная работа насосов

Регулирование параметров поршневого насоса

Производительность → байпасирование

→ изменение длины хода поршня

→ изменение числа ходов поршня

Напор поршневого насоса не регулируется

Контроль рабочих параметров → производительность

→ напор (давление)

→ температура

→ нагрузка электродвигателя

→ герметичность → насоса

→ трубопроводная обвязка

→ уровень смазки

→ вибрация → насоса

→ электродвигателя

Контроль температуры насосного агрегата

Температура → подшипников → насоса

→ электродвигателя

→ системы охлаждения

→ корпуса торцового (сальникового) уплотнения

→ корпуса насоса

→ перекачиваемого продукта

→ обмоток электродвигателя

Основные причины немедленной остановки

насосной установки → увеличение температуры подшипников

выше допустимой

→ перегрузка электродвигателя

→ появление посторонних шумов в насосе

→ увеличение вибрации выше допустимых

норм

→ выход из строя КИП и А

→ пропуск продукта через уплотнение

выше допустимых норм

→ прекращение подачи охлаждающей или

уплотняющей жидкости

При обслуживании

насосной установки запрещается: → пуск центробежного насоса при закрытой

задвижке на линии всасывания

→ длительная работа центр. насоса при закрытой

задвижке на напорном трубопроводе

→ длительная работа центр. насоса при подаче

менее 10% от номинальной

→ пуск поршневого насоса при закрытой

задвижке на напорном трубопроводе

→ подтягивать фланцевые соединения и

сальниковые уплотнения на работающем

насосе

→ работать без ограждений или при

неисправных ограждениях насоса

→ производить ремонт насоса без разборки

электрической схемы привода

→ приступать к ремонтным работам на

не опорожненном полностью насосе

Испытание центробежных и поршневых

насосов после ремонта → кратковременный пуск

→ испытание под нагрузкой не менее 4 – х часов

→ контроль всех параметров

→ проверка работы всех узлов и деталей

→ проверка вибрации

→ проверка герметичности насоса и

технологической обвязки

Основная техническая документация

по безопасной эксплуатации насосов → инструкция по эксплуатации и техническому

обслуживанию насосов

→ журнал замеров уровней вибрации

→ карты вибрации

→ технологическая схема насосной установки

→ технический паспорт, техническое описание

насоса

→ формуляр по эксплуатации и ремонту

→ план локализации аварийных ситуаций

Характерные неисправности насосных

агрегатов: → нагрев выше допустимого

→ вибрация

→ нарушение герметичности

→ снижение технологических параметров

( производительность, давление )

→ перегрузка электродвигателя

Нагрев подшипников выше допустимого

обусловлен: → повышенной вибрацией, биением ротора

→ неправильной установкой подшипников

→ некачественной смазкой

→ недостаточной подачей смазки

→ уменьшением подачи охлаждающей

жидкости

Вибрация насоса возникает из-за: → нарушения центровки

→ дебаланса ротора

→ ослабления фундаментных болтов

→ неисправности подшипников

→ неисправности муфты

→ искривления вала

→ работа насоса в режиме кавитации

Нарушение подачи жидкости после

пуска поршневого насоса может

возникнуть из-за: → высоты всасывания больше допустимой

→ неисправности всасывающих и

нагнетательных клапанов

→ подсоса воздуха в трубопроводе приема или

Сальниковые уплотнения. Сальниковое уплотнение с набивкой см. рисунок относится к контактным уплотнениям и предназначено для предотвращения интенсивных внешних утечек перекачиваемой жидкости из насоса. Типы сальниковых уплотнений:

тип СО – охлаждаемое с подачей охлаждающей жидкости на нажимную втулку сальника а и б и в – с рубашкой охлаждения;

тип СГ - охлаждаемое с гидрозатвором г.

На работу сальниковых уплотнений отрицательно влияют:

а) неравномерный износ защитной гильзы по диаметру и длине, задиры и риски на ее поверхности, биение вала и защитной гильзы, превышающее допустимое;

б) неудовлетворительная по качеству и количеству смазка сальникового уплотнения;

г) неправильный подбор материала сальниковых колец;

д) вибрация насоса, превышающая допустимую величину.

Силу, необходимую для затяжки сальника определяют по формуле

F = K π/4 Р (D2 – d2 ),

где K – коэффициент затяжки, равный 1,4 – 2,0;

Р – внутреннее давление, кг/см2;

D – наружный диаметр набивки, см;

d – диаметр защитной гильзы.

При нормальной работе сальник не должен пропускать более 180 см3/час или 60 капель в минуту. Температура сальника не должна превышать 60 оС (УО 38.12.016 – 94 Общие технические условия по ремонту центробежных насосов). Для поршневых

насосов сальник не должен пропускать 5 см3/мин или 300 см3/час при температуре 60 оС (Общие технические условия по эксплуатации и ремонту поршневых и плужерных насосов ОТУ – 80).

Для нагнетания ЛВЖ, ГЖ, сжиженных газов на насосах применение сальниковых уплотнений не допускается (п.4.4.7 ПБ 09-170-97).

В горячих насосах, а также при перекачке жидкостей с низкими смазывающими свойствами, загрязненных или коррозионных, необходимо для смазки набивки и создания гидравлического затвора подавать уплотнительную жидкость, давление которой должно быть на 0,5-1,5 кгс/ см2 больше давления перекачиваемой жидкости перед уплотнением.

Для предупреждения перегрева сальников предусмотрено их охлаждение охлаждающей жидкостью.

Для насосов, перекачивающих жидкости с температурой до 80 0С, используют асбестовые набивки, пропитанные смесью масла и графитом (приложение 26 УО-94).

При температуре перекачиваемой среды до 200 0С применяют асбестосвинцовую набивку. При температуре выше 200 0С применяют асбестоалюминиевую набивку (п. 2.8.5. УО-94).

Набивка сальников производится после окончания всех работ по сборке и центровке насоса (п. п. 2.8.6., 2.8.7 УО-94).

В случае нагрева сальника при пуске насоса следует несколько раз включить и выключить насос, пока сальник не начнет пропускать уплотняющую или перекачиваемую жидкость.

Торцовые уплотнения по конструкции делят на одинарные и двойные. Одинарное торцовое уплотнение (см. рисунок) включает пару трения, состоящую из двух колец поз. 4 и 5, одно из которых неподвижное другое вращающееся. Пара трения поджимается к друг другу с помощью пружин поз.2 и герметизируется уплотнительными элементами поз. З и 6. На рисунке показана упрощенная схема уплотнения. Выбор той или иной конструктивной схемы определяется конкретными условиями эксплуатации. Максимальная утечка жидкости для работающего одинарного торцового уплотнения не должна превышать 10 капель в минуту при температуре 60 оС, для неработающего насоса 5 капель в минуту.

. Двойное торцовое уплотнение состоит из двух одинарных. Полное отделение перекачиваемой среды от атмосферы может достигаться применением двух одинарных торцовых уплотнений с подачей между ними затворной жидкости. При этом внутреннее уплотнение разделяет перекачиваемую среду и затворную жидкость, а внешнее - жидкость и атмосферу. Различие условий работы внутреннего и внешнего торцовых уплотнений обуславливает и выбор различных по конструкции и материалу одинарных уплотнений, комплектующих двойное торцовое уплотнение.

Двойные торцовые уплотнения применяют для уплотнения валов центробежных нефтяных насосов, перекачивающих нефть, нефтепродукты, сжиженные углеводородные газы, а также другие жидкости, сходные с указанными по физико-механическим свойствам.

Cхема работы бачка для торцового уплотнения «Тандем»

Пример обозначения двойного торцового уплотнения , типа «тандем»

80 УТТ,

где 80 – диаметр вала, мм;

У – уплотнение;

Т – торцовое;

Т – «тандем»

Системы смазки насосов

Основное назначение смазки состоит в уменьшении трения между движущимися деталями и снижения их износа. Кроме того, благодаря смазке охлаждаются трущиеся поверхности и создается дополнительное уплотнение между ними.

Система смазки центробежных насосов. Гидравлическая часть насосов смазывается перекачиваемой жидкостью. Для смазки подшипников применяют жидкие масла: веретенное, турбинное, машинное, авиационное, а также густые консистентные смазки ( солидолы, литол – 24 ). В нефтяных центробежных насосах смазка подшипников осуществляется жидким минеральным маслом марок Тп - 22 или Тп – 30 с помощью маслоподающих элементов ( кольцо, диск ). Возможно применение другой марки масла, которая указывается в паспорте завода изготовителя на данный насос. Принцип работы масленки постоянного уровня см. рисунок

-

Марка насоса

L, мм

НК65/35-70; НК65/35-125; НК65/35-240; НК200/120-70;

НК200/120-120

57 ± 3-5

НК200/120-210; НК560/335-70; НК560/335-180

НК560/335-120

70 ± 3-5

Смазка и охлаждение подшипников, охлаждение ротора и внутренней поверхности статора герметичных электронасосов осуществляется перекачиваемой жидкостью. Перекачиваемая жидкость поступает из напорной зоны через щелевое уплотнение и из полости электродвигателя отводится через штуцер в задней крышке насоса по трубопроводу на прием насоса.

Система смазки паровых прямодействующих насосов. Гидравлическая часть насосов смазывается перекачиваемой жидкостью. Паровая часть – от многоточечного насоса высокого давления ( лубрикатора ) цилиндровым маслом или от групповой масленки.

Смазка шестеренчатых и винтовых насосов осуществляется перекачиваемой жидкостью.

Системы охлаждения насосов

Охлаждение всех деталей насоса ( подшипники, уплотнения, корпус ) осуществляется, как правило, через рубашки охлаждения. В качестве охлаждающей жидкости применяется вода или иная жидкость. На НПЗ в настоящее время применяют

замкнутые схемы охлаждения центробежных насосов. Такая схема включает в себя емкость для охлаждающей жидкости, насос, аппарат воздушного охлаждения типа АВМ или АВГ и трубопроводы технологической обвязки. В качестве охлаждающей жидкости применяют масло, дизтопливо или тосол.

Эксплуатация и техническое обслуживание насосов

Основные операции:

Подготовка к пуску → пуск Переход с работающего насоса на

резервный

Остановка насоса → нормальная

→ аварийная

Техническое обслуживание → контроль и регулирование

параметров

→ диагностика технического

состояния

→ проведение ППР и

ремонтов по техсостоянию

Регулирование основных параметров центробежной насосной установки

Производительность → дросселирование на лини нагнетания

→ байпасирование

→ изменение диаметра рабочих колес

→ изменение частоты вращения ротора

→ параллельная работа насосов

Напор → изменение диаметра рабочих колес

→ изменение частоты вращения ротора

→ последовательная работа насосов

Регулирование параметров поршневого насоса

Производительность → байпасирование

→ изменение длины хода поршня

→ изменение числа ходов поршня

Напор поршневого насоса не регулируется

Контроль рабочих параметров → производительность

→ напор (давление)

→ температура

→ нагрузка электродвигателя

→ герметичность → насоса

→ трубопроводная обвязка

→ уровень смазки

→ вибрация → насоса

→ электродвигателя

Контроль температуры насосного агрегата

Температура → подшипников → насоса

→ электродвигателя

→ системы охлаждения

→ корпуса торцового (сальникового) уплотнения

→ корпуса насоса

→ перекачиваемого продукта

→ обмоток электродвигателя

Основные причины немедленной остановки

насосной установки → увеличение температуры подшипников

выше допустимой

→ перегрузка электродвигателя

→ появление посторонних шумов в насосе

→ увеличение вибрации выше допустимых

норм

→ выход из строя КИП и А

→ пропуск продукта через уплотнение

выше допустимых норм

→ прекращение подачи охлаждающей или

уплотняющей жидкости

При обслуживании

насосной установки запрещается: → пуск центробежного насоса при закрытой

задвижке на линии всасывания

→ длительная работа центр. насоса при закрытой

задвижке на напорном трубопроводе

→ длительная работа центр. насоса при подаче

менее 10% от номинальной

→ пуск поршневого насоса при закрытой

задвижке на напорном трубопроводе

→ подтягивать фланцевые соединения и

сальниковые уплотнения на работающем

насосе

→ работать без ограждений или при

неисправных ограждениях насоса

→ производить ремонт насоса без разборки

электрической схемы привода

→ приступать к ремонтным работам на

не опорожненном полностью насосе

Испытание центробежных и поршневых

насосов после ремонта → кратковременный пуск

→ испытание под нагрузкой не менее 4 – х часов

→ контроль всех параметров

→ проверка работы всех узлов и деталей

→ проверка вибрации

→ проверка герметичности насоса и

технологической обвязки

Основная техническая документация

по безопасной эксплуатации насосов → инструкция по эксплуатации и техническому

обслуживанию насосов

→ журнал замеров уровней вибрации

→ карты вибрации

→ технологическая схема насосной установки

→ технический паспорт, техническое описание

насоса

→ формуляр по эксплуатации и ремонту

→ план локализации аварийных ситуаций

Характерные неисправности насосных

агрегатов: → нагрев выше допустимого

→ вибрация

→ нарушение герметичности

→ снижение технологических параметров

( производительность, давление )

→ перегрузка электродвигателя

Нагрев подшипников выше допустимого

обусловлен: → повышенной вибрацией, биением ротора

→ неправильной установкой подшипников

→ некачественной смазкой

→ недостаточной подачей смазки

→ уменьшением подачи охлаждающей

жидкости

Вибрация насоса возникает из-за: → нарушения центровки

→ дебаланса ротора

→ ослабления фундаментных болтов

→ неисправности подшипников

→ неисправности муфты

→ искривления вала

→ работа насоса в режиме кавитации

Нарушение подачи жидкости после

пуска поршневого насоса может

возникнуть из-за: → высоты всасывания больше допустимой

→ неисправности всасывающих и

нагнетательных клапанов

→ подсоса воздуха в трубопроводе приема или