Файл: Содержание введение технологическая стадия выделения сульфата калия конструкция центрифуги 1 Конструкции центрифуг 2 Конструкция проектируемой центрифуги расчет .docx

Добавлен: 11.01.2024

Просмотров: 167

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, Дж;

= 60с. -длительность периода пуска машины, с.

= 60с. -длительность периода пуска машины, с.

Где - установившаяся на достижении заданного числа оборотов окружная скорость вращения барабана, м/c;

- установившаяся на достижении заданного числа оборотов окружная скорость вращения барабана, м/c;

Мб - масса барабана, кг. Примем Мб = 500 кг.

,

,

,

,

Тогда:

,

,

где - плотность суспензии, кг/м3;

- плотность суспензии, кг/м3;

- полный объем барабана центрифуги, м3.

- полный объем барабана центрифуги, м3.

,

,

Тогда:

,

,

Получим:

,

,

Мощность, расходуемая на трение вала в подшипниках

где - коэффициент трения, принимаем в диапазоне

- коэффициент трения, принимаем в диапазоне  ; примем

; примем

- масса всех вращающихся частей центрифуги вместе с загрузкой, кг.

- масса всех вращающихся частей центрифуги вместе с загрузкой, кг.

- окружная скорость вращения цапфы вала, м/с;

- окружная скорость вращения цапфы вала, м/с;

g - ускорение свободного падения, м/с2

где - диаметр цапфы вала, по рекомендациям [2] примем

- диаметр цапфы вала, по рекомендациям [2] примем  м.

м.

,

,

,

,

где - масса барабана, кг;

- масса барабана, кг;

- масса суспензии, кг.

,

,

,

,

Тогда:

,

,

Подставив данные в получим:

,

,

Мощность, расходуемая на трение стенки барабана о воздух:

,

,

где - коэффициент трения;

- коэффициент трения;

- плотность воздуха,

- плотность воздуха,  =1,204 кг/м3 при 20º С)

=1,204 кг/м3 при 20º С)

,

,

Полные затраты мощности составляют

,

,

Мощность электродвигателя определяем по формуле

,

,

где - КПД передаточного устройства обычно (

- КПД передаточного устройства обычно (  = 0,9)

= 0,9)

– КПД привода (

– КПД привода (  = 0,9)

= 0,9)

Тогда получаем:

,

,

что меньше установленной мощности электродвигателя центрифуги ОГШ-352К-05.

3.3 Прочностной расчет

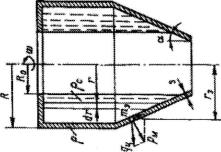

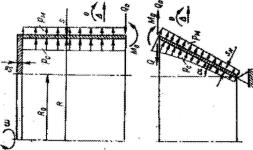

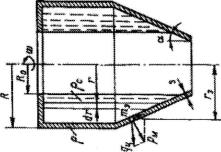

Целью раздела является расчет толщин обечаек цилиндроконического ротора, проверка обечаек ротора на прочность, расчет вала на жесткость и виброустойчивость.

Расчет обечайки ротора

Исходные данные:

Расчёт ведём согласно рекомендациям [4]

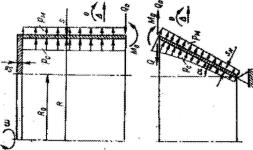

Расчетная схема ротора показана на рисунке 3.3.

Расчет произведем по рекомендациям [4].

Расчетную температуру примем из условия:

tR= max{t; 20 °С},

где t - наибольшая температура среды в аппарате, °С. В соответствии с технологическими условиями принимаем tR=25°С.

Допускаемые напряжения для обечаек ротора

[σ]р= ησр* = 1·129 = 129 МПа,

где η = 1 - поправочный коэффициент [4];

σр* = 129 МПа - нормативное допускаемое напряжение для стали 12Х18Н10Т при 25 °С [4] .

Суммарную величину прибавки к расчётным толщинам определим по формуле. центрифуга электродвигатель ротор вал

C = C1+C2+C3

где С1 - прибавка для компенсации коррозии и эрозии, мм;

С2 - прибавка для компенсации минусового допуска проката, мм;

С3 - технологическая прибавка, мм.

Поскольку рабочая среда эрозию материала не вызывают, то CЭ=0.

Прибавку к расчётным толщинам для компенсации коррозии определяем по формуле:

С1 = Пτ= 0,1*15 = 1,5 мм,

где П - 0,1 мм/год - скорость коррозии материала;

τ = 15 лет - срок службы аппарата (принимаем).

Прибавку к расчётным толщинам стенок для компенсации минусового значения предельного отклонения по толщине листа принимаем согласно [4] C2 = 0,5 мм. Технологическую прибавку принимаем C3= 0.

Тогда суммарная прибавка к расчётным толщинам стенок:

C = 1,5 + 0,5 +0 = 2 мм.

Условный коэффициент заполнения ротора

,

,

Толщину стенки цилиндрической обечайки ротора определим по формуле

где φ = 0,9 - коэффициент прочности сварного шва [4].

,

,

Исполнительная толщина стенки обечайки с учетом прибавки к расчетной толщине

S1 ≥ + C S = 6 + 2 = 8 мм.

+ C S = 6 + 2 = 8 мм.

Принимаем ближайшее стандартное значение листового прокатаS1= 10 мм [4].

Толщину стенки конической обечайки ротора определим по формуле

,

,

Исполнительная толщина с учетом прибавки

S2 ≥ 6,1 + 2 = 8,1 мм,

Принимаем S2 = 10 мм [4].

Допускаемую угловую скорость цилиндрической обечайки определим по формуле:

,

,

,

,

Допускаемая угловая скорость конической обечайки равна:

,

,

,

,

Допускаемая угловая скорость для ротора

,

,

Условие

,

,

445 рад/с < 901 рад/с,

выполняется.

Радиальные деформации края цилиндрической обечайки от действия инерционных нагрузок собственной массы

,

,

Радиальные деформации края цилиндрической обечайки от действия инерционных нагрузок массы суспензии

,

,

,

,

Коэффициент для цилиндрической обечайки

,

,

Радиальные деформации края цилиндрической обечайки от действия краевой силы

,

,

,

Радиальные деформации края цилиндрической обечайки от действия краевого момента

,

,

,

,

Угловые деформации цилиндрической обечайки от действия инерционных нагрузок собственной массы и массы суспензии

,

,

Угловые деформации цилиндрической обечайки от действия краевой силы

,

,

,

,

Угловые деформации цилиндрической обечайки от действия краевого момента

,

,

,

,

Радиальные деформации края конической обечайки от действия инерционных нагрузок собственной массы

,

,

Радиальные деформации края конической обечайки от действия инерционных нагрузок массы суспензии

,

,

,

,

Коэффициент для конической обечайки

Распорная сила

,

,

Радиальные деформации края конической обечайки от действия краевой и распорной сил

,

,

,

,

Радиальные деформации края цилиндрической обечайки от действия краевого момента

,

,

,

,

Угловые деформации конической обечайки от действия инерционных нагрузок собственной массы

,

,

,

,

Угловые деформации конической обечайки от действия инерционных нагрузок массы суспензии

= 60с. -длительность периода пуска машины, с.

= 60с. -длительность периода пуска машины, с.

Где

- установившаяся на достижении заданного числа оборотов окружная скорость вращения барабана, м/c;

- установившаяся на достижении заданного числа оборотов окружная скорость вращения барабана, м/c; Мб - масса барабана, кг. Примем Мб = 500 кг.

,

, ,

,Тогда:

,

,

где

- плотность суспензии, кг/м3;

- плотность суспензии, кг/м3; - полный объем барабана центрифуги, м3.

- полный объем барабана центрифуги, м3.

,

,Тогда:

,

,Получим:

,

,Мощность, расходуемая на трение вала в подшипниках

где

- коэффициент трения, принимаем в диапазоне

- коэффициент трения, принимаем в диапазоне  ; примем

; примем

- масса всех вращающихся частей центрифуги вместе с загрузкой, кг.

- масса всех вращающихся частей центрифуги вместе с загрузкой, кг.  - окружная скорость вращения цапфы вала, м/с;

- окружная скорость вращения цапфы вала, м/с; g - ускорение свободного падения, м/с2

где

- диаметр цапфы вала, по рекомендациям [2] примем

- диаметр цапфы вала, по рекомендациям [2] примем  м.

м. ,

, ,

,где

- масса барабана, кг;

- масса барабана, кг;

- масса суспензии, кг.

,

, ,

,Тогда:

,

,Подставив данные в получим:

,

,Мощность, расходуемая на трение стенки барабана о воздух:

,

,где

- коэффициент трения;

- коэффициент трения; - плотность воздуха,

- плотность воздуха,  =1,204 кг/м3 при 20º С)

=1,204 кг/м3 при 20º С) ,

,Полные затраты мощности составляют

,

,Мощность электродвигателя определяем по формуле

,

,где

- КПД передаточного устройства обычно (

- КПД передаточного устройства обычно (  = 0,9)

= 0,9) – КПД привода (

– КПД привода (  = 0,9)

= 0,9)Тогда получаем:

,

,что меньше установленной мощности электродвигателя центрифуги ОГШ-352К-05.

3.3 Прочностной расчет

Целью раздела является расчет толщин обечаек цилиндроконического ротора, проверка обечаек ротора на прочность, расчет вала на жесткость и виброустойчивость.

Расчет обечайки ротора

Исходные данные:

-

радиус ротора R = 0,175 м; -

радиус слива R0 = 0,13 мм; -

длина ротора L= 630 мм; -

длина цилиндрической части ротора lц = 330 мм; -

длина конической части lк = 300 мм; -

угол конуса ротора α= 13,5°; -

угловая скорость ротора ω= 445 рад/с; -

плотность суспензии ρс = 1207 кг/м3; -

материал ротора сталь 12X18Н10Т; -

коэффициент Пуассона µ = 0,3; -

плотность материала ротора ρ= 7900 кг/м3.

Расчёт ведём согласно рекомендациям [4]

Расчетная схема ротора показана на рисунке 3.3.

Расчет произведем по рекомендациям [4].

Расчетную температуру примем из условия:

tR= max{t; 20 °С},

где t - наибольшая температура среды в аппарате, °С. В соответствии с технологическими условиями принимаем tR=25°С.

Допускаемые напряжения для обечаек ротора

[σ]р= ησр* = 1·129 = 129 МПа,

где η = 1 - поправочный коэффициент [4];

σр* = 129 МПа - нормативное допускаемое напряжение для стали 12Х18Н10Т при 25 °С [4] .

Суммарную величину прибавки к расчётным толщинам определим по формуле. центрифуга электродвигатель ротор вал

C = C1+C2+C3

где С1 - прибавка для компенсации коррозии и эрозии, мм;

С2 - прибавка для компенсации минусового допуска проката, мм;

С3 - технологическая прибавка, мм.

Поскольку рабочая среда эрозию материала не вызывают, то CЭ=0.

Прибавку к расчётным толщинам для компенсации коррозии определяем по формуле:

С1 = Пτ= 0,1*15 = 1,5 мм,

где П - 0,1 мм/год - скорость коррозии материала;

τ = 15 лет - срок службы аппарата (принимаем).

Прибавку к расчётным толщинам стенок для компенсации минусового значения предельного отклонения по толщине листа принимаем согласно [4] C2 = 0,5 мм. Технологическую прибавку принимаем C3= 0.

Тогда суммарная прибавка к расчётным толщинам стенок:

C = 1,5 + 0,5 +0 = 2 мм.

Условный коэффициент заполнения ротора

,

,Толщину стенки цилиндрической обечайки ротора определим по формуле

где φ = 0,9 - коэффициент прочности сварного шва [4].

,

,Исполнительная толщина стенки обечайки с учетом прибавки к расчетной толщине

S1 ≥

+ C S = 6 + 2 = 8 мм.

+ C S = 6 + 2 = 8 мм.Принимаем ближайшее стандартное значение листового прокатаS1= 10 мм [4].

Толщину стенки конической обечайки ротора определим по формуле

,

,

Исполнительная толщина с учетом прибавки

S2 ≥ 6,1 + 2 = 8,1 мм,

Принимаем S2 = 10 мм [4].

Допускаемую угловую скорость цилиндрической обечайки определим по формуле:

,

, ,

,Допускаемая угловая скорость конической обечайки равна:

,

, ,

,Допускаемая угловая скорость для ротора

,

,Условие

,

,445 рад/с < 901 рад/с,

выполняется.

Радиальные деформации края цилиндрической обечайки от действия инерционных нагрузок собственной массы

,

,Радиальные деформации края цилиндрической обечайки от действия инерционных нагрузок массы суспензии

,

, ,

,Коэффициент для цилиндрической обечайки

,

,Радиальные деформации края цилиндрической обечайки от действия краевой силы

,

,

,

Радиальные деформации края цилиндрической обечайки от действия краевого момента

,

, ,

,Угловые деформации цилиндрической обечайки от действия инерционных нагрузок собственной массы и массы суспензии

,

,Угловые деформации цилиндрической обечайки от действия краевой силы

,

, ,

,Угловые деформации цилиндрической обечайки от действия краевого момента

,

, ,

,Радиальные деформации края конической обечайки от действия инерционных нагрузок собственной массы

,

,Радиальные деформации края конической обечайки от действия инерционных нагрузок массы суспензии

,

, ,

,Коэффициент для конической обечайки

Распорная сила

,

,Радиальные деформации края конической обечайки от действия краевой и распорной сил

,

, ,

,Радиальные деформации края цилиндрической обечайки от действия краевого момента

,

, ,

,Угловые деформации конической обечайки от действия инерционных нагрузок собственной массы

,

, ,

,Угловые деформации конической обечайки от действия инерционных нагрузок массы суспензии