ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 106

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

4.ТЕПЛОВОЙ БАЛАНС ПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ

4.1 Тепло, вносимое электрической энергией Q1

4.2 Тепло, вносимое газокислородными горелками Q2

4.3 Тепло, вносимое в печь шихтовыми материалами Q3

4.4 Тепло, вносимое при протекании экзотермических реакций Q4

Федеральное агентство по образованию Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

Южно-Уральский государственный университет

Факультет «Материаловедение и металлургические технологии»

Кафедра «Пирометаллургические процессы»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К КУРСОВОЙ РАБОТЕ (ПРОЕКТУ)

по дисциплине: «Металлургическая теплотехника»

Руководитель, преподаватель

_________ / А.С. Бильгенов /

_________ 2022 г.

Автор проекта

студент группы П-238

_________ /А.М. Гайнанов /

_________ 2022 г.

Проект защищен

с оценкой

_______________

_________ 2022 г.

АННОТАЦИЯ

Гайнанов А.А.Производство стали в дуговых сталеплавильных печах. Челябинск: ЮУрГУ, П-238, с., Библиографический список – 6 наименований.

В данной курсовой работе был рассмотрен технологический процесс дуговой сталеплавильной печи, а также рассмотрены процессы материального и энергетического балансов.

Оглавление

1.ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 5

4.ТЕПЛОВОЙ БАЛАНС ПЛАВКИ СТАЛИ В ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ 16

4.1 Тепло, вносимое электрической энергией Q1 18

4.2 Тепло, вносимое газокислородными горелками Q2 18

4.3 Тепло, вносимое в печь шихтовыми материалами Q3 19

4.4 Тепло, вносимое при протекании экзотермических реакций Q4 20

4.5 Тепло, идущее на нагрев, плавление и перегрев до заданной температуры металла, шлака и легирующих добавок Q5 21

4.6 Тепло, идущее на протекание эндотермических реакций Q6 22

4.7 Потери тепла через футеровку Q7 23

4.8 Потери тепла через водоохлаждаемые панели Q8 25

4.9 Потери тепла излучением через открытые окна и отверстия Q9 26

4.10 Потери тепла с отходящими газами Q10 27

ВВЕДЕНИЕ

Развитие народного хозяйства требует увеличения производства металла, улучшения его качества, увеличения ассортимента изделий. При больших масштабах производства металлов совершенно небезразлично, с какими затратами энергии, материалов будет получена каждая тонна чугуна, стали и различных других цветных металлов. Эта задача не может быть решена без постоянного совершенствования принципов работы и конструкции металлургических печей. Высокие скорости процессов требуют ликвидации ручного труда по обслуживанию печей и управлению тепловым режимом. В последние годы широко внедряется механизация и автоматизация многих операций по загрузке, выгрузке, транспортированию горячего металла. Оптимизация параметров металлургического процесса – температуры, расхода сырья, состава печной атмосферы (среды), давления и многих других, осуществляется с помощью современных средств контроля технологических и теплотехнических процессов.

При огромном разнообразии промышленных печей общими для всех них являются процессы превращения какого-либо вида энергии в тепловую и передачи тепла нагреваемому материалу. При этом процессу теплообмена должны быть подчинены горение топлива – превращение химической энергии в тепловую, а в электрических печах – превращение электрической энергии в тепло, движение газов в рабочем пространстве печей и т.д. Конструкция печи в целом и её отдельные элементы должны обеспечивать оптимальные условия протекания теплообменных процессов для получения наибольшего теплового потока к обрабатываемому материалу.

-

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Электросталеплавильные печи имеют преимущества по сравнению с другими плавильными агрегатами. В электропечах можно быстро нагревать, плавить и точно регулировать температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум. В этих печах можно выплавлять сталь и сплавы любого состава, более полно раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных сталей ответственного назначения, высоколегированных, инструментальных, коррозионностойких (нержавеющих) и других специальных сталей и сплавов. Инструментальная сталь – сталь, идущая на изготовление режущего, измерительного, штампового и другого инструмента. Легированная сталь – сталь, которая помимо обычных примесей (С, Mn, S, P), содержит и другие (легирующие) элементы (хром, никель, молибден, вольфрам, ванадий, титан и др.), либо кремний или марганец в повышенном против обычного количестве. При суммарном содержании легирующих элементов до 2% сталь считается низколегированной, от 2,5 – 10% – среднелегированной, более 10% – высоколегированной.

Электросталеплавильному способу принадлежит ведущая роль в производстве качественной и высоколегированной стали. Благодаря ряду принципиальных особенностей этот способ приспособлен для получения разнообразного по составу высококачественного металла с низким содержанием серы, фосфора, кислорода и других вредных и нежелательных примесей и высоким содержанием легирующих элементов, придающих стали особые свойства – хрома, никеля, марганца, кремния, молибдена, вольфрама, ванадия, титана, циркония и других элементов.

Дуговая печь – промышленная печь, в которой теплота электрической дуги используется для плавки металлов и других материалов. По способу нагрева дуговые печи делят на печи прямого действия (дуга горит между электродом и нагреваемым телом), печи косвенного действия (дуга горит между электродами) и печи с закрытой дугой (дуга горит под слоем твёрдой шихты). Наибольшее применение в промышленности (главным образом для выплавки стали) находят дуговые печи первого типа[1].

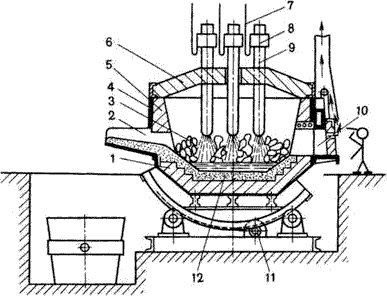

В этих печах в качестве источника теплоты используют электрическую дугу, возникающую между электродами и металлической шихтой. Дуговая электросталеплавильная печь (рисунок 1) питается трёхфазным переменным током и имеет 3 цилиндрических электрода 9, изготовленных из графитовой массы. Электрический ток от трансформатора гибкими кабелями 7 и медными шинами подводится к электрододержателям 8, а через них к электродам 9. Между электродами и металлической шихтой 3 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передаётся металлу и шлаку излучением. Рабочее напряжение 180 – 600 В, сила тока 1–10 кА. Во время работы печи длина дуги регулируется автоматически путём вертикального перемещения электродов. Печь имеет стальной сварной кожух 4. Кожух печи изнутри футерован теплоизоляционным и огнеупорным материалом 1, который может быть основным (магнезитовый, магнезитохромовый) или кислым (динасовый). Подина 12 печи набивается огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6, изготовляемым также из огнеупорного кирпича и имеющим отверстия для хода электродов. В стенках печи имеется рабочее окно 10, предназначенное для управления ходом плавки и летка для выпуска готовой стали по желобу 2 в ковш.

Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Емкость дуговых электропечей 0,5-400 тонн. В нашем случае ёмкость печи составляет 25 тонн. Дуговые печи могут иметь основную или кислую футеровку. В металлургических цехах обычно используются дуговые электропечи с основной футеровкой, а в литейных цехах – с кислой.

Рисунок 1 – Схема дуговой электрической плавильной печи.

Электрические печи с кислой футеровкой обычно используются в литейных цехах при выплавке стали для фасонного литья. Основным недостатком кислых печей является то, что во время плавки из металла не удаляются сера и фосфор. Поэтому, в нашем случае используется печь с основной футеровкой, так как ПФ ТОО “Кастинг” не

выплавляет сталь для фасонного литья, а выплавляет сталь для прокатного стана. Планируется ввести в эксплуатацию прокатный стан для производства строительной арматуры и мелкосортовой продукции. В дальнейшем планируется освоить производство проволоки и труб большого диаметра для нефтегазовой отрасли.

Рассматриваемая нами печь является основной дуговой печью. Плавку в ней проводят на углеродистой шихте (с окислением примесей). Такую технологию чаще всего применяют для производства конструкционных углеродистых сталей. Конструкционная сталь – сталь, предназначенная для изготовления деталей машин и механизмов. Плавку проводят за 2 периода: окислительный и восстановительный. Данная технология также носит название технология плавки на свежей шихте с окислением и применяется на печах малой и средней ёмкости при выплавке качественных легированных сталей.

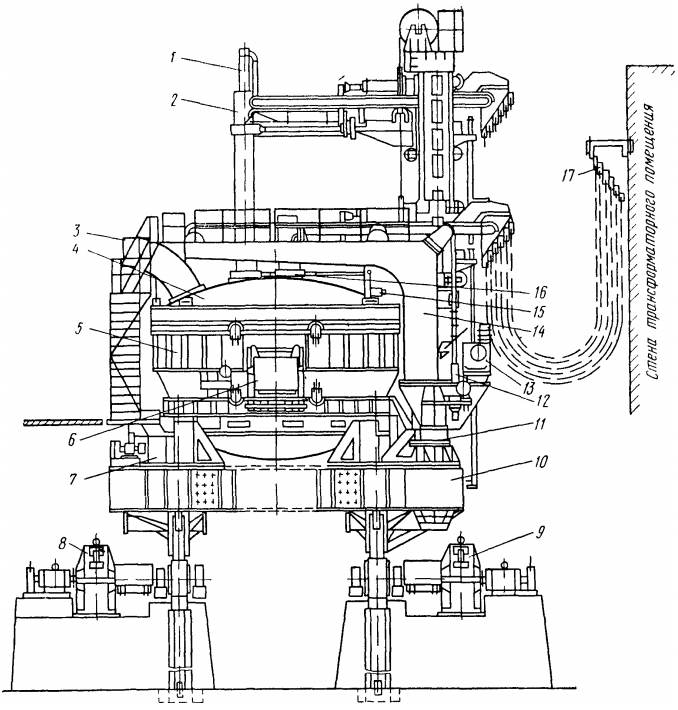

2.ДУГОВАЯ СТАЛЕПЛАВИЛЬНАЯ ПЕЧЬ ДСП-100

Рисунок 2 – ДСП –100

1 — устройство для ввода кислорода в электропечь;

2 — графитированный электрод;

3 —патрубок газоотсоса;

4 — свод;

5 — кожух;

6 — окно рабочее;

7 — механизм вращения ванны;

8, 9 — приводы наклона;

10 — люлька с механизмами;

11 — механизм поворота свода,

12 — механизм подъема свода;

13 — механизм перемещения электрода;

14 —- портал;

15 —установка вентилятора;

16 — экономайзер;

17 — токоподвод.

2.1 Характеристика печи.

Таблица основных параметров печи.

| | ||||||||||||||

| | | ||||||||||||||

| | | ||||||||||||||

| | | ||||||||||||||

| | | ||||||||||||||

| | | ||||||||||||||

| | |

В конструкции ДСП- 100 использованы водоохлаждаемые элементы футеровки и свода, газокислородные горелки, высокомощный трансформатор со ступенями постоянной мощности; осуществлен наклон электродов к вертикали, обеспечивающий сближение их нижних концов для проплавления общего колодца в шихте.

Печь загружается сверху грейферной корзиной, при этом свод поднимается и вместе с электродами отводится в сторону слива металла. Возможна непрерывная подача металлизированных окатышей через загрузочное устройство в своде печи.

Наличие ступеней постоянной мощности расширяет возможности разработки рациональных энергетических режимов плавки в дуговой печи.

Для интенсификации расплавления шихты печь снабжена двумя сводовыми топливно-кислородными горелками. Применение водоохлаждаемых элементов сокращает расход огнеупоров и уменьшает простои на холодные ремонты футеровки. Однако простои печи с водоохлаждаемой футеровкой по ходу плавки вызывают потери энергии, которые необходимо восполнять после включения печи. Остановки печи в период раскисления, например, из-за несвоевременно проведенной подвалки шихты, могут привести к "замораживанию" расплава, так как водоохлаждаемая футеровка не аккумулирует тепло.

Приведенные конструктивные особенности ДСП - 100 влияют и на технологию выплавки стали и, главным образом, определяют необходимость предельного сокращения продолжительности жидких периодов в печи и проведение доводки металла во внешних рафинировочных агрегатах.

В состав оборудования ДСП-100 входят:

электрогидравлический регулятор электрического режима АРФГ - 400/6, 3-Н с гидравлическим приводом перемещения электродов;

печной трансформатор;

механизм наклона ванны печи;

механизм подъема и поворота свода;

система охлаждения элементов стен, свода и токопровода;

фурма для продувки металла кислородом;

устройство замера температуры металла в печи;

система отвода газов из печи;

датчики технологических параметров (температура, давление, вес, расход) смежных с ДСП —100 систем;

насосно-аккумуляторная станция.

Сведения о технологическом процессе, регламенте и режиме. Технологический процесс выплавки стали, является непрерывно-дискретным с наличием значительного количества неконтролируемых возмущений и помех. Кроме того, он характеризуется отсутствием возможности непрерывного контроля основных переменных электротермического процесса (температура металла, концентрация компонентов и т.д.) и сложностью математических моделей взаимосвязи основных переменных процесса и нерешенностью задач их параметрической идентификации.