Файл: Реферат хтп18. 03. 0103. 00. 00 Лр в. А. Окользина студент гр. Бтп2021 Проверил А. В. Сусликов.docx

Добавлен: 11.01.2024

Просмотров: 26

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Филиал федерального государственного бюджетного образовательного учреждения высшего образования

“Уфимский государственный нефтяной технический университет”

(ФГБОУ ВО УГНТУ в г. Салавате)

Институт нефтепереработки и нефтехимии

Кафедра «Химико-технологические процессы»

Общая химическая технология

Производство ароматический углеводородов каталитическим риформингом бензиновых фракций

Реферат

ХТП-18.03.01-03.00.00 ЛР

Выполнил: В.А. Окользина

студент гр. БТП-20-21

Проверил: А.В. Сусликов

Старший преподаватель

Салават

2023

ВВЕДЕНИЕ

Процесс , других гидрокаталитических процессах.

Бензиновые фракции большинства нефти содержат 60 — 70% парафиновых, 10% ароматических и 20 —30% пяти шестичленных нафтеновых углеводородов.

Среди парафиновых преобладают углеводороды нормального строения и монометилзамещенные их изомеры. Нафтены представлены преимущественно алкилгомологами циклогексана и циклопентана, а ароматические — алкилбензолами.

Такой состав обусловливает низкое октановое число прямогонного бензина, обычно не превышающего 50 пунктов.

Выход прямогонных бензинов относительно невелик (около 15−20% от нефти). Кроме того, часть бензинов используется и для других целей (сырье пиролиза, производств водорода, получение растворителей и т. д.).

Поэтому общий объем сырья, перерабатываемого на установках каталитического риформинга, не превышает обычно потенциального содержания бензиновых фракций в нефтях.

-

Назначение, сырье, продукты процесса

Назначением каталитического риформинга является:

-

Превращение низкооктановых прямогонных бензиновых фракций в высокооктановые компоненты бензинов (бензиновый риформинг); -

Превращение бензиновых фракций в высокооктановый компонент бензина, из которого выделяют ароматические углеводороды (в основном, бензол, толуол, этилбензол и изомеры ксилола) (риформинг для получения ароматики)

Сырье бензинового риформинга – гидроочищенная прямогонная бензиновая фракция, содержащая как можно меньше фракции С6. Т.е. фракция 85-180оС

Три основных продукта:

-

Риформат (85%) – высокооктановый компонент бензинов (о.ч. →100). -

Углеводородный газ риформинга (до 15%) – сырье для дальнейшей переработки, содержит в основном CH4 и C2H6, служит топливом печей на НПЗ -

Водород (до 2%) – сырье для гидроочистки и различных процессов гидрирования.

-

Химизм и механизм процесса

Каталитический риформинг - сложный химический процесс, включающий разнообразные реакции, которые позволяют коренным образом преобразовать углеводородный состав бензиновых фракций и тем самым значительно улучшить их антидетонационные свойства.

Наиболее важны перечисленные ниже реакции, приводящие к образованию ароматических углеводородов.

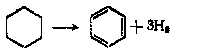

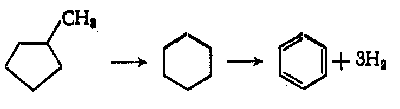

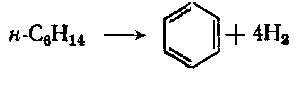

Дегидрирование шестичленных нафтенов

Дегидроизомеризация пятичленных нафтенов

Ароматизация (дегидроциклизация) парафинов

-

Основные технологические параметры процесса

Важнейшими технологическими параметрами процесса каталитического риформинга являются:

- температура на входе в реактор;

Реакции ароматизации протекают при высокой температуре 480-530 оС.

Температура является основным параметром регулирования активности катализатора.

С повышением температуры роль реакции, в результате чего выход ароматических углеводородов и октановое число катализатора заметно повышается.

Оптимальную температуру процесса определяют в зависимости от желаемого соотношения выхода продукта к его октановому числу и выходу ароматических углеводородов и ограничивают допустимой степенью гидрокрекинга и скоростью образования кокса на катализаторе.

На величину температуры процесса влияет углеводородный состав сырья. Чем выше содержание парафиновых углеводородов в сырье, тем выше требуется температура для получения заданного октанового числа катализата-компонент высокооктанового бензина, ароматические углеводороды. Температура процесса должна поддерживаться на минимально возможном уровне, обеспечивающем получение катализата заданного качества.

При изменениях загрузки по сырью, входные температуры должны корректироваться: уменьшаться при снижении загрузки и увеличиваться после увеличения загрузки. Прежде чем уменьшить загрузку следует снизить температуру на входе в реактор. Повышение температуры следует производить после увеличения загрузки.

Максимальная температура на входе в реактора риформинга 525оС. Дальнейшее повышение температуры нежелательно в связи с развитием реакций, сопровождающихся повышенным газообразованием и ускоренным закоксовыванием катализатора, сокращающим продолжительность рабочего цикла. Кроме того, слишком высокие температуры опасны тем, что способствуют возникновению локальных перегревов, разрушающих поверхность катализатора.

- давление проведения процесса;

Процесс проводится при давлении 1-4 Мпа.

Повышение давления в реакторах снижает коксообразование, но ведет к уменьшению степени ароматизации катализата и увеличивает гидрокрекинг, в результате чего возрастает выход легких углеводородов, снижается выход водорода и катализата.

- соотношение водород/сырье;

Соотношение водород/сырье определяется как отношение объема циркулирующего водорода, приведенного к нормальным условиям (00С и 0,1 МПа), к объему сырья, проходящего через реакторы в единицу времени (нм3/м3 сырья).

При неизменных других параметрах увеличение соотношения водород/сырье снижает коксообразование, увеличивает срок службы катализатора. Уменьшается время пребывания сырья в реакторе, уменьшается глубина преобразования углеводородов.

Оптимальное мольное соотношение водород/сырье во время ведения технологического процесса составляет от 5 до 7 моль/моль.

- объемная скорость подачи сырья;

Объемной скоростью подачи сырья называется объем сырья, проходящий через единицу объема катализатора в час и имеет размерность:

Реакцию дегидроциклизации парафинов (ароматизация) целесообразно проводить при более высокой температуре и более высокой объемной скорости подачи сырья. Объемная скорость подачи сырья поддерживается в пределах от

1 до 4 ч'1 .

При постоянной объемной скорости подачи сырья повышение температуры способствует увеличению степени ароматизации сырья, но уменьшению выхода жидких и увеличения газообразных продуктов. Чем больше содержание нафтенов в сырье, тем больше выход ароматики. При постоянной температуре снижение объемной скорости сырья способствует снижению выхода и увеличению октанового числа катализата.

- водно-хлоридный баланс катализатора;

Основное назначение подачи хлорида в систему риформинга – поддержание активных кислотных центров в структуре катализатора. Назначение подачи воды – равномерное распределение хлорида по всему слою катализатора. Кислотные центры ответственны за необходимые реакции дегидроциклизации и изомеризации. Важно соблюдать оптимальное содержание хлорида в системе, поскольку перенасыщение катализатора хлоридом сопровождается усилением реакций крекинга, что уменьшает выход катализата и ускоряет процесс образования кокса. Для обеспечения нормального водно-хлоридного баланса катализатора на вход в первый реактор необходимо постоянно подавать хлорагент (четыреххлористый углерод или перхлорэтилен) и воду (изобутиловый спирт или н-бутиловый спирт)

-качество перерабатываемого сырья;

В качестве сырья каталитического риформинга используется фракция 85-1800С. С увеличением молекулярной массы фракции и ее температуры начала кипения выход катализата возрастает. Сырье с низким началом кипения содержит значительное количество углеводородов С5, С6 и С7. Пентаны не могут превращаться в ароматические углеводороды при прохождении через реакционную зону они претерпевают только реакции изомеризации и крекинга и превращаются в легкие углеводородные газы. Вследствие низкого октанового числа пентанов они уменьшают октановое число катализата в целом, что приводит к необходимости поддержания более жесткого режима процесса риформинга. Аналогично ведут себя углеводороды С6 и С7, которые наиболее трудно вступают в реакции дегидроциклизации.

Сырье с высокой температурой конца кипения приводит к быстрому закоксовыванию катализатора за счет увеличения содержания в такой фракции полициклических нафтеновых и ароматических углеводородов. Эти соединения являются основными источниками для образования кокса.

-возможные причины дезактивации катализатора риформинга

Активность катализатора риформинга постепенно понижается в ходе эксплуатации из-за отложения кокса, уменьшения дисперсности платины, а в некоторых случаях также вследствие накопления не удаляемых катализаторных ядов.

При подаче на установку риформинга тяжелых нефтяных фракций (>С10) закоксование катализатора риформинга происходит очень быстро.

Повышение температуры влечет за собой увеличение выхода ароматических углеводородов и октанового числа, однако сопровождается прогрессирующим образованием продуктов гидрокрекинга и кокса, что приводит к резкому сокращению межрегенерационного цикла.

Хлор является необходимой составной частью катализаторов риформинга, но его содержание на катализаторе должно поддерживаться в определенных пределах (обычно около 1% масс). Неконтролируемое поступление хлора с сырьем приводит к развитию реакций гидрокрекинга, при этом уменьшается количество катализата ускоряется коксообразование, увеличивается выход сжиженного газа.

Дезактивация катализатора риформинга может произойти вследствие специфического действия малых количеств катализаторных ядов. В большинстве случаев яды поступают с сырьем при резком изменении его качества или при неудовлетворительной работе блока гидроочистки.

Сильнейшим ядом катализаторов риформинга является окись углерода, адсорбция которой на поверхности платины влечет за собой необратимую дезактивацию катализатора.

-

Катализаторы процесса

Катализаторами риформинга являются небольшие кристаллы платины или платиновых сплавов, нанесенные на пористый промотированный оксид алюминия. Эти катализаторы считаются бифункциональными, поскольку активную роль играют как металлический, так и оксидный компоненты. На металлических центрах катализатора идут реакции дегидрирования гидрирования, гидрогенолиза и частично дегидроциклизации. Оксидный компонент катализирует ряд реакции, к числу которых относятся реакции изомеризации, гидрокрекинга и частично дегидроциклизация.

К основным эксплуатационным характеристикам катализаторов риформинга следует отнести активность и стабильность.

Активность катализатора должна обеспечивать необходимую глубину превращения сырья при заданных объемных скоростях его пропускания через катализатор. Показателем активности при выбранных условиях процесса служит октановое число катализата или содержание в нем ароматических углеводородов.

Стабильность катализатора характеризуется способностью сохранять первоначальную активность и селективность во времени, т. е. иметь общий срок службы.

Важной эксплуатационной характеристикой катализаторов является также их механическая прочность, которая выражается устойчивостью к раздавливанию и истиранию. При несоответствии требованиям в процессе эксплуатации образуются осколки и пыль, которые накапливаются в аппаратах и трубопроводах, затрудняют движение газовой смеси и вызывают увеличение перепада давления в системе.

Соединения серы и азота также являются катализаторными ядами. Соединения серы гидрируются на катализаторах с образованием сероводорода, который приводит к быстрому закоксовыванию. Соединения азота превращаются на алюмоплатиновых катализаторах в аммиак, который, адсорбируясь, понижает кислотные функции катализатора.

-

Технологическое оформление процесса

Технологическое оформление процесса каталитического риформинга

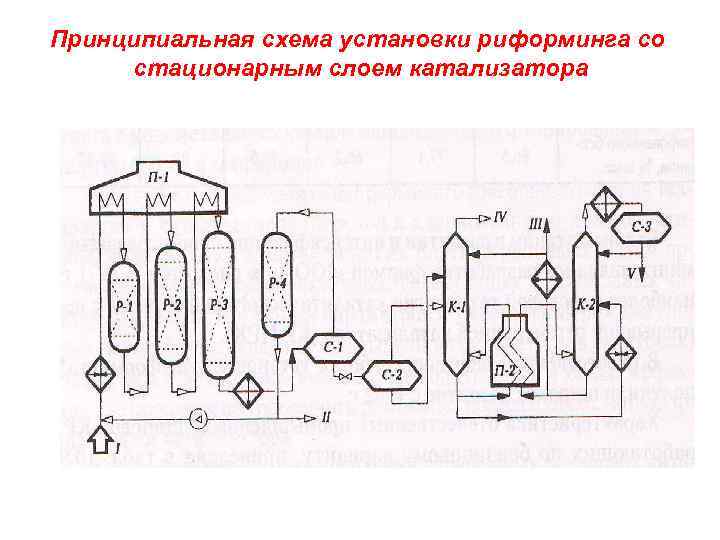

определяется по способу проведения регенерации катализатора. Подавляющее большинство установок риформинга описывают тремя разновидностями технологий: полурегенеративный, циклический и процесс с непрерывной регенерацией катализатора. Наибольшее количество установок работает по полурегенеративному варианту. На рис. 1 представлена принципиальная схема установка каталитического риформинга со стационарным слоем катализатора (без блока гидроочистки)

Рис. 1. Технологическая схема установки каталитического риформинга со стационарным слоем катализатора: I – гидроочищенное сырье; II – водородсодержащий газ (ВСГ); III – стабильный катализат; IV – сухой газ; V – головная фракция

Гидроочищенное и осушенное сырье I смешивают с водородсодержащим газом (ВСГ) II, подогревают в теплообменнике Т1, а затем в секции печи П1 и подают в реактор Р1. На установке имеются три – четыре адиабатических реактора Р1 и соответствующее число секций многокамерной печи П1 для межступенчатого подогрева реакционной смеси. На выходе из последнего реактора смесь охлаждают в теплообменнике Т2 и холодильнике Т3 до температуры 20 … 40 ºС и направляют в сепаратор высокого давления С1 для отделения циркулирующего ВСГ от катализата. Часть ВСГ после осушки цеолитами в реакторе Р4 подают на прием циркуляционного компрессора К, а избыток II выводят на блок предварительной гидроочистки бензина и передают другим потребителям водорода. Нестабильный катализат из С1 подают в сепаратор низкого давления С2, где от него отделяют легкие углеводороды. Выделившиеся в сепараторе С2 газовую и жидкие фазы направляют во фракционирующий абсорбер К1, абсорбентом в котором служит стабильный катализат (бензин). Низ абсорбера подогревают горячей струей через печь П2. В абсорбере при давлении 1,4 МПа и температуре внизу 165 ºС и сверху 40 ºС отделяют сухой газ IV. Нестабильный катализат, выводимый с низа колонны К1, после подогрева в теплообменнике Т3, подают в колонну стабилизации К2. Тепло в колонну К2 подают циркуляцией и подогревом в печи П2 части стабильного катализата. Паровую часть с верха колонны после конденсации и охлаждения в конденсаторе Т4, направляют в приемник С3, откуда частично возвращается на орошение колонны К2, а избыток выводят из установки в качестве головной фракции V. Часть стабильного катализата с куба колонны К2 после охлаждения в теплообменнике Т5, подают в качестве свежего абсорбента на верх фракционирующего абсорбера К1, а балансовый избыток выводят с установи как стабильный катализат III, представляющий собой целевой продукт риформинга – стабильный бензин с повышенным ОЧ.

Технологические параметры работы установок риформинга по полурегенеративному варианту: давление- от 1.3 до 3.0 МПа, температура- от 480 до 530°С, октановое число колеблется от 94 до 100.

Второй тип технологии – циклический – применяется в основном на заводах США и характеризуется более жесткими условиями проведения процесса (давление 0.9-2.1 МПа, температура 505-550?С) и, как следствие, небольшими межрегенерационными циклами (от 40 до 5 суток). Октановое число риформата (ИОЧ) – от 95 до 103.

Непрерывная регенерации катализатора. Непрерывная регенерации катализатора является самым современным типом каталитических реформаторов. Непрерывный процесс представляет собой ступенчатое изменение технологии риформинга по сравнению с полурегенеративными и циклическими процессами. В этом устройстве катализатор непрерывно регенерируется в специальном регенераторе и добавляет к работающим реакторам. Данная технология наиболее прогрессивна так как позволяет достигнуть максимального октанового числа риформата 102-104.

-

Аппаратурное оформление

Очистку газов с использованием катализа проводят в реакторах гетерогенных реакций в системе газ - твердое. Из этого следует, что конструкции каталитических газоочистителей определяются объемными расходами газов, кинетическими закономерностями протекающих реакций, температурными и аэродинамическими условиями процесса, структурными, прочностными и другими характеристиками применяемых катализаторов. Последние могут быть разнообразных размеров и формы: насыпные шарики, таблетки, цилиндры, пластины, соты и т.д.

В соответствии с существующей классификацией газоочистных каталитических устройств их принято делить на следующие группы:

реакторы каталитические, в которых происходит контакт газового потока с твердым катализатором, размещенным в отдельном корпусе (тип К);

реакторы термокаталитические, в которых контактный узел и подогреватель размещены в общем корпусе (тип СТК), реакционная зона совмещена с рекуператором (тип KB), имеется встроенный регенератор (тип ТКВ).

Среди промышленных газоочистных аппаратов первой группы наиболее распространены полочные, радиальные и горизонтальные реакторы.

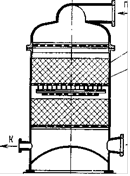

В производствах синтеза аммиака и некоторых других продуктов применяют полочный реактор для конверсии оксида углерода (рис. 2).

В цилиндрическом корпусе аппарата па колосниковые решетки с металлическими сетками, размеры ячеек которых несколько меньше зерен катализатора, насыпают слой керамической пли металлической насадки (кольца Рашига, седла Инталокс и т.д.), поверх которого загружают катализатор. Над слоем катализатора также размещают сетку с насадкой, предназначенной для выравнивания скоростей газа п температур по сечению аппарата.

Существует ряд условий нормальной работы реактора: равномерное распределение газового потока по сечению аппарата, поминальный гранулометрический состав загружаемого катализатора, исключение быстрых перепадов температур в аппарате и др.

Рис. 2. Полочный реактор для конверсии оксида углерода:

1 - корпус реактора; 2 – катализатор

-

Совершенствование процесса каталитического риформинга

Промышленные технологии производства бензинов на платиновых катализаторах – важнейший и широко применяемый в промышленности способ переработки углеводородного сырья – прямогонных бензинов. Разработка новых технологий и модернизация существующих промышленных процессов – актуальные проблемы повышения эффективности нефтеперерабатывающих производств. В связи с постоянным ужесточением спецификаций на моторное топливо в результате требований законодательства, направленных на снижение или полное поэтапное удаление свинца, ароматических углеводородов, олефинов и серы, специалисты ищут экономичные решения, которые позволят им увеличить выходы водорода и риформата на установках риформинга. Существует множество подходов, дающих возможность значительно увеличить выходы, производительность или жесткость рабочего режима, характеризующиеся высокой прибылью на инвестированный капитал. При этом повышение эффективности нефтехимических и нефтеперерабатывающих производств возможно: 11 - тестированием новых промышленных катализаторов риформинга и изомеризации и выбором оптимального контакта для конкретной технологии завода и реального нефтяного сырья; - созданием оптимальных технологий производства; - анализом работы катализаторов и повышением эффективности их эксплуатации; - прогнозированием работы катализаторов в течение межрегенерационного периода и общего срока их службы. В связи с тем, что бензин риформинга, как правило, доминирует в составе суммарного фонда неэтилированных сортов бензина, адаптация процесса в условиях постоянно ужесточающихся требований на экологические характеристики моторных топлив необходима в первую очередь. Специалистами прогнозируется следующие направления развития процесса каталитического риформинга для решения новых задач: - реконструкция старых и строительство новых установок для расширения мощностей с технологией непрерывной регенерации катализатора; - комбинирование процесса риформинга с процессами изомеризации и алкилирования; - изменение фракционного состава сырья кататалитического риформинга.