ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 14

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.2 Термодинамический анализ основной реакции

Установка висбрекинга – это термический неглубокий крекинг тяжелых видов сырья, таких как гудрон, мазут и других остаточных продуктов. Целью установки висбрекинга является снижение вязкости остаточных продуктов и дальнейшее использование их в качестве компонента в производстве разных марок топочного мазута. В ходе сложных химических процессов распада и синтеза углеводородов с использованием высоких температур, получается некоторое количество бензина и газа.

Сырье и продукты

Сырье, обычно используемое на установках висбрекинга:

Смесь гудрона и мазута.

Чистый гудрон на выходе с установок вакуумной перегонки мазута.

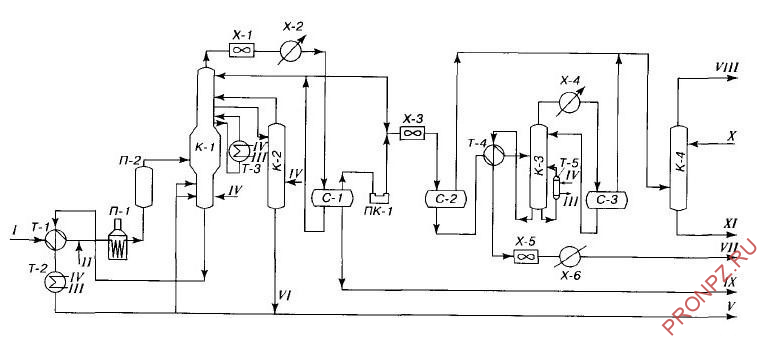

Крекинг-остаток – компонент флотского мазута Стабильный бензин Газ и бензин Технологическая схема Схема установки висбрекинга: I – сырье; II – химически очищенная вода; III – конденсат; IV – водяной пар; V – остаток висбрекинга; VI – газойль; VII – бензин; VIII – углеводородный газ; IX – кислая вода; X – регенерированный раствор ДЭА; XI – насыщенный раствор ДЭА Предварительный нагрев сырья Сырье поступает с установок первичной переработки нефти с температурой до 140 С в емкость прямого питания. Далее с помощью сырьевых насосов сырье проходит теплообменники, в которых нагревается до 300С за счет тепла отходящего крекинг-остатка. Далее сырье двумя потоками проходит конвекционную камеру трубчатой печи, где нагревается до температуры 350С. Предварительно подогретая смесь скапливается в буферной емкости, откуда с помощью печного насоса четырьмя параллельными потоками подается в радиантные камеры печи, происходит нагрев до 445-460 С. В змеевиках печи на 20% происходит реакция расщепления. Кстати, прочтите эту статью тоже: Отличия термического и каталитического крекинга Реакционные камеры На выходе из печи четыре потока змеевиков объединяются в два трубопровода, по которым смесь поступает в реакционные камеры. Назначением реакционных камер является углубление крекинга путем дополнительного выдерживания продуктов расщепления при высоких температурах. Камера представляет собой полый цилиндрический аппарат. Диаметр составляет 2 метра, а высота 15 метров. Выдерживает высокое давление до 20-30 атмосфер. Смесь подается снизу вверх для обеспечения турбулентного движения продуктов. Для этого входной патрубок снабжен насадкой с завихрителем. Во избежание коксования предусмотрена его промывка – флегмой собственной выработки. Время прохождения продукта снизу вверх по камере оставляет 30 минут. После чего по шлемовой линии он выводится в ректификационную колонну. Квенч – струя флегмы, которая подается в линию для прекращения реакции. По шлемовым линиям камер продукт перемещается в рефиктиционную колонну на 15 и 19 тарелки. С верха рефиктиционной колонны углеводородный газ и пары бензина по шлемовой линии с температурой 150-210С поступает в АВО. Газосепаратор Сконденсированные и охлажденные продукты реакции поступают в газосепаратор бензина, где происходит разделение на фазы: газообразную и жидкую. Вода с нижней части бензинового газосепаратора выводится в промышленную канализацию, а углеводородные газы выводятся с верхней части. Нестабильный бензин откачивается из газосепаратора насосом и разделяется на два потока: Первый поток идет на первую тарелку колонны в качестве острого орошения. Второй поток – в блок стабилизации бензина, откуда, уже стабильный бензин выводится с установки для потребления.