Файл: Пояснительная записка по дисциплине Основы технологии производства и ремонта т и ттмиО.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 54

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Сибирский государственный автомобильно-дорожный университет (СибАДИ)»

Кафедра «ЭСМиК»

Пояснительная записка

по дисциплине «Основы технологии производства и ремонта Т и ТТМиО»

Тема работы: «Разработка технологического процесса

изготовления детали: муфта шлицевая»

| Омск 2023 | Руководитель ____доцент, к.т.н.___ Должность, уч. степень, звание Салихов Р.Ф. Ф.И.О. Студент: Ильясова Е.В. Группа: СМб – 19T1 Дата сдачи работы: «____» ______________2023 г. |

Содержание

Введение

В результате освоения учебной дисциплины «Технология машиностроения и производства ТТМ» и выполнения курсовой работы специалист должен уметь разрабатывать технологическую документацию для производства, модернизации, эксплуатации, технического обслуживания и ремонта наземных транспортно-технологических средств и их технологического оборудования, а также разрабатывать технологическую документацию для производства, модернизации, эксплуатации, технического обслуживания и ремонта средств механизации и автоматизации подъёмно-транспортных, строительных и дорожных работ.

Технология машиностроения - область технической науки, занимающаяся изучением связей и установлением закономерностей в процессе изготовления машин. Она призвана разработать теорию технологического обеспечения и повышения качества изделий машиностроения с наименьшей себестоимостью их выпуска.

Объектом технологии машиностроения является технологический процесс, а предметом — установление и исследование внешних и внутренних связей, закономерностей технологического процесса.

Механическая обработка — обработка изделий из стали и других материалов с помощью механического воздействия с применением резца, сверла, фрезы и другого режущего инструмента. Сам процесс обработки осуществляется на металлорежущих станках, в установленном порядке согласно технологическому процессу.

-

Анализ исходных данных

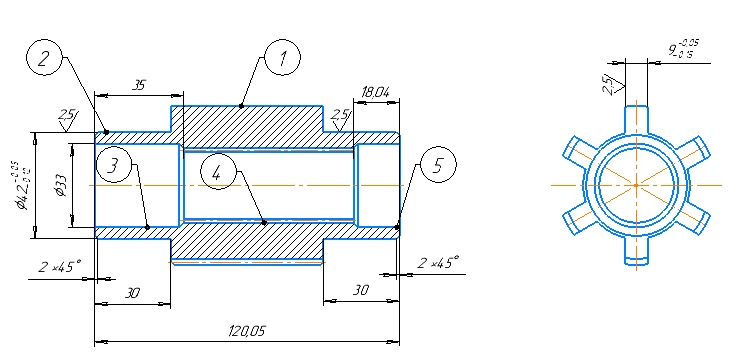

Рисунок 1 – Чертеж детали

-

Муфта шлицевая – деталь вращения.

2) Материал – Сталь 40ХН ГОСТ 535-79

3) Требования к точности:

а) Поверхность 1: не выше квалитета h11;

б) Поверхность 2: не выше квалитета h11;

в) Поверхности 3: не выше квалитетов h11;

г) Поверхности 4: не выше квалитетов h11;

д) Поверхности 5: не выше квалитетов h11.

4) Требования к шероховатости Ra, мкм

а) Поверхность 2: Ra = 2,5 мкм;

-

Выбор типа производства

Годовая производственная программа N = 350 шт./год.

Кол-во деталей в 1 партии: 350/12 = 29 шт.

Исходя, из годовой производственной программы и массы детали определяем, тип производства мелкосерийное.

-

Выбор заготовки

В качестве заготовки будем использовать сортовой прокат:

Выбираем: cталь горячекатаная круглая обычной точности (ГОСТ 2590-88)

Диаметром d = 65 мм.

-

Выбор технологических баз

Для точения наружной поверхности технологической и измерительной базой будет продольная ось заготовки, схема базирования – установка заготовки в трёхкулачковом патроне и в оправке.

-

Выбор методов обработки и разработка технологического

маршрута обработки заготовки

1) Черновое точение;

2) Чистовое точение;

3) Сверление осевое;

4) Фрезерование.

-

Разбивка технологических операций на составляющие их переходы с выбором режущего инструмента, металлообрабатывающего оборудования и оснастки

Таблица 1 - Маршрут обработки детали

| Номер операции | Содержание операции | Оборудование | Приспособления |

| 005 | Точение черновое

| Токарно-винторезный и токарный станок 16К20 | Патрон ГОСТ 2675-80 Центр ГОСТ 8742-75 |

до Ø 62,68: +0,3 - 1,3 | |||

до Ø 42,5 | |||

| 010 | Точение чистовое

до Ø 45h11(-0,05) мм, (-0,12)  | Токарно-винторезный и токарный станок 16К20 | Патрон ГОСТ 2675-80 Центр ГОСТ 8742-75 |

поверхности 2  | |||

| 015 | Сверление осевое

Сверлим отверстие Ø 33 мм;

Сверлим отверстие Ø 29,32 мм;

Сверлим отверстие Ø 33 мм; | Вертикально – сверлильный станок 2Г175 | Призма 7033-0031 ГОСТ 12195-66 |

Таблица 2 - Оформление содержания операций

| Номер перехода | Содержание перехода | Режущий и измерительный инструмент | Эскиз |

| 1. | 005 Точение черновое Установить заготовку в патроне правым торцем | - | - |

| 2. | Подрезать правый торец и зецентровать | Резец правый отогнутый ТК5К6 ГОСТ 18877-73 | - |

| 3. | Отсоединить заготовку и закрепить в патроне левым торцем. | - | - |

| 4. | Подрезать левый торец и зацентровать | Резец левый отогнутый ТК5К6 ГОСТ 18877-73 | - |

| 5. | Точить поверхность 1 до Ø 62,68 мм | Токарный проходной резец Т15К6 ГОСТ 18877-73 | - |

| 6. | Точить поверхность 2 до Ø 42,5 мм | Токарный проходной резец Т15К6 ГОСТ 18877-73 | - |

Таблица 3

| Номер перехода | Содержание перехода | Режущий и измерительный инструмент | Эскиз |

| 1. | 010 Точение чистовое Расточить поверхность 2 до  Ø 42 Ø 42 (-0,05) мм; (-0,12) мм.  мкм мкм | Токарно - проходной резец Т15К6 ГОСТ 18877-73 | - |

| 2. | Снять правую фаску 2  на поверхности 2 | Токарно - проходной прямой резец Т15К6 при угле α= 45  ГОСТ 18877-73 | - |

Таблица 4

| Номер перехода | Содержание перехода | Режущий и измерительный инструмент | Эскиз |

| 1. | 015 Сверление радиальное Установить заготовку и закрепить | - | - |

| 2. |

Сверлим отверстие Ø 33 мм;

Сверлим отверстие Ø 29,32 мм;

Сверлим отверстие Ø 33 мм; | Сверло спиральное ГОСТ 4010-77 | |

-

Расчет и назначение припусков

Величина припуска зависит от толщины поверхностного слоя, который подлежит снятию, и припусков, необходимых для всех промежуточных операций механической обработки.

Так как заготовки имеют допуски, дающие отклонения от размера заготовки в положительную и отрицательную стороны, то при определении общей величины припуска следует прибавить к размеру заготовки величину отрицательного отклонения (если таковое допускается).

Таким образом нормальный припуск будет слагаться из следующих величин:

1) толщины поверхностного слоя, подлежащего снятию за первый черновой проход режущего инструмента;

2) суммы припусков на все промежуточные операции механической обработки

3) величины отрицательного отклонения от номинального размера заготовки.

Заданные припуски на все обрабатываемые поверхности сведены в таблицу 5.

Таблица 5 - Расчет операционных размеров обрабатываемой поверхности

| Обрабатываемая поверхность | 1 | 2 | ||||

| di, мм | zi, мм | t, мм | di, мм | zi, мм | t, мм | |

| Заготовка (прокат) | 65,0 | - | - | 62,68 | - | - |

| Точение черновое | 62,68: +0,3 -1,3 | 2,32 | 1,16 | 42,5 | 20,18 | 2,5 |

| Точение чистовое | - | - | - | 42 (-0,05) (-0,12) | 0,5 | 0,25 |

Для обеспечения Ra 2,5 мкм на поверхности (2) можно ограничиться чистовым точением.

-

Расчет режимов резания

-

Проектирование операции чернового точения

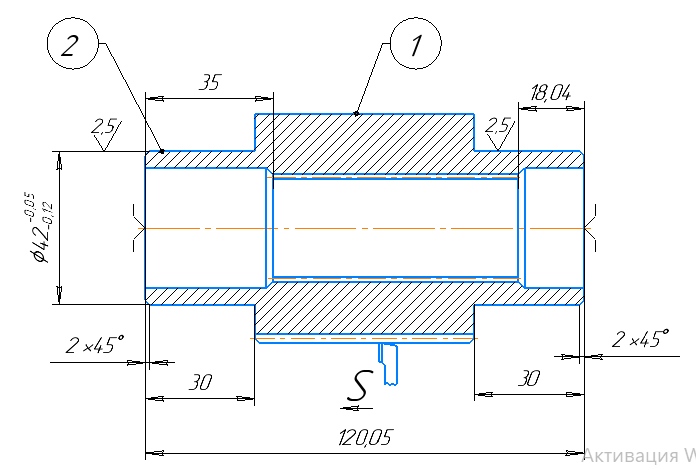

Рисунок 2 - Эскиз операции чернового точения

Скорость резания, допускаемого режущими свойствами инструмента, рассчитывают по следующей формуле:

| (2) |

где

- скорость резания, м/мин;

- скорость резания, м/мин;  - коэффициент, зависящий от механических свойств и структуры обрабатываемого материала,

- коэффициент, зависящий от механических свойств и структуры обрабатываемого материала,  = 350 /1/;

= 350 /1/;Т – период стойкости резца, Т = 60 мин;

t – глубина резания, t = 1,16 мм;

S – подача инструмента, S = 0,5 мм/об /1/;

m, x, y – показатели степеней, m = 0,2; x = 0,15; y = 0,35 /1/;

– общий поправочный коэффициент;

– общий поправочный коэффициент;

Поправочный коэффициент определяем по формуле:

| (3) |

где

– поправочный коэффициент, учитывающий материал заготовки, для материала Сталь 40ХН

– поправочный коэффициент, учитывающий материал заготовки, для материала Сталь 40ХН  = 0,7;

= 0,7;  – поправочный коэффициент, учитывающий материал, состояние поверхности заготовки,

– поправочный коэффициент, учитывающий материал, состояние поверхности заготовки,  = 0,9;

= 0,9;  – поправочный коэффициент, учитывающий состояние инструмента,

– поправочный коэффициент, учитывающий состояние инструмента,  = 1,0;

= 1,0;

Частота вращения n, мин-1, заготовки определяем по формуле:

| (4) |

где D – диаметр ступени заготовки, мм.

Принимаем ближайшее паспортное значение частоты вращения шпинделя станка (см. табл. 27):