Файл: Пояснительная записка по дисциплине Основы технологии производства и ремонта т и ттмиО.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 55

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Определим основное время на обработку поверхности t0 , мин, по формуле:

| (5) |

где l длина обрабатываемой поверхности, мм;

i – число проходов;

Таблица 5 – параметры чернового точения

| Поверхность | 1 | 2 |

| t, мм | 1,16 | 2,5 |

, м/мин , м/мин | 121,19 | 108,01 |

, ,  | 593,78 | 529,2 |

, мин , мин | 0,48 | 2,16 |

Определим основное время на операцию

, мин, по формуле

, мин, по формуле  | (6) |

Определим штучно-калькуляционное время

, мин, по формуле

, мин, по формуле  | (7) |

где

– вспомогательное время на установку и снятие детали со станка, пуск и остановку детали, подвод и отвод режущего инструмента, измерение размеров и т.п., для данного станка принимаем

– вспомогательное время на установку и снятие детали со станка, пуск и остановку детали, подвод и отвод режущего инструмента, измерение размеров и т.п., для данного станка принимаем  = 0,85 мин;

= 0,85 мин; – дополнительное время при точении, мин, определяется по формуле

– дополнительное время при точении, мин, определяется по формуле

| (8) |

– подготовительно-заключительное время примем 15 мин.

– подготовительно-заключительное время примем 15 мин.

-

Проектирование операции чистового точения

Рисунок 3 - Эскиз операции чистового точения

Скорость резания, допускаемого режущими свойствами инструмента, рассчитывают по следующей формуле:

| (2) |

где

- скорость резания, м/мин;

- скорость резания, м/мин;  - коэффициент, зависящий от механических свойств и структуры обрабатываемого материала,

- коэффициент, зависящий от механических свойств и структуры обрабатываемого материала,  = 350 /1/;

= 350 /1/;Т – период стойкости резца, Т = 60 мин;

t – глубина резания, t = 0,5 мм;

S – подача инструмента, S = 0,15 мм/об /1/;

m, x, y – показатели степеней, m = 0,2; x = 0,15; y = 0,35 /1/;

– общий поправочный коэффициент;

– общий поправочный коэффициент;

Поправочный коэффициент определяем по формуле:

| (3) |

где

– поправочный коэффициент, учитывающий материал заготовки, для материала Сталь 40НХ

– поправочный коэффициент, учитывающий материал заготовки, для материала Сталь 40НХ  = 0,7;

= 0,7;  – поправочный коэффициент, учитывающий материал, состояние поверхности заготовки,

– поправочный коэффициент, учитывающий материал, состояние поверхности заготовки,  = 0,9;

= 0,9;  – поправочный коэффициент, учитывающий состояние инструмента,

– поправочный коэффициент, учитывающий состояние инструмента,

= 1,0;

Частота вращения n, мин-1, заготовки определяем по формуле:

| (4) |

где D – диаметр ступени заготовки, мм.

Таблица 2 – Расчетная частота вращения шпинделя станка

| Поверхность | 1 |

| Vp, м/мин | 209,56 |

| n, мин-1 | 1570 |

Принимаем ближайшее паспортное значение частоты вращения шпинделя станка (см. табл. 27):

Определим основное время на обработку поверхности t0 , мин, по формуле:

| (5) |

где l длина обрабатываемой поверхности, мм;

i – число проходов;

По аналогии определим toдля остальных поверхностей, результаты сводим в таблицу 3.

Таблица 3 – Время, затраченное на обработку поверхности

| Поверхность | 1 |

, мин , мин | 0,67 |

Определим основное время на операцию

, мин, по формуле

, мин, по формуле  | (6) |

Определим штучно-калькуляционное время

, мин, по формуле

, мин, по формуле  | (7) |

где

– вспомогательное время на установку и снятие детали со станка, пуск и остановку детали, подвод и отвод режущего инструмента, измерение размеров и т.п., для данного станка принимаем

= 0,85 мин;

= 0,85 мин; – дополнительное время при точении, мин, определяется по формуле

– дополнительное время при точении, мин, определяется по формуле  | (8) |

– подготовительно-заключительное время примем 15 мин.

– подготовительно-заключительное время примем 15 мин.

-

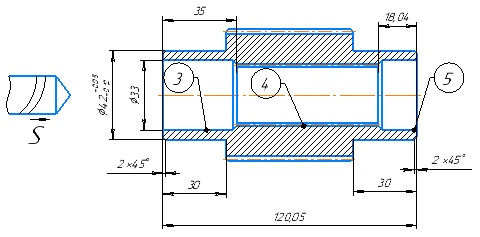

Проектирование операции сверление осевое

Рисунок 4 - Эскиз операции сверления

Для поверхности 3

Выбираем из таблицы 27 ближайшее меньшие значение

Определим основное время на обработку поверхности t0, мин, по формуле

Таблица 8 – Параметры осевого сверления

| Поверхность | 3 | 4 | 5 |

| t, мм | 35 | 67,03 | 18,04 |

, м/мин , м/мин | 379 | 275 | 528 |

, ,  | 3657 | 1307 | 9321 |

| 1600 | 1200 | 1600 |

, мин , мин | 0,08 | 0,21 | 0,04 |

мин мин | 0,03 | 0,03 | 0,02 |

мин мин | 1,48 | 1,6 | 1,43 |

где

– подготовительно-заключительное время примем 15 мин.

– подготовительно-заключительное время примем 15 мин.

-

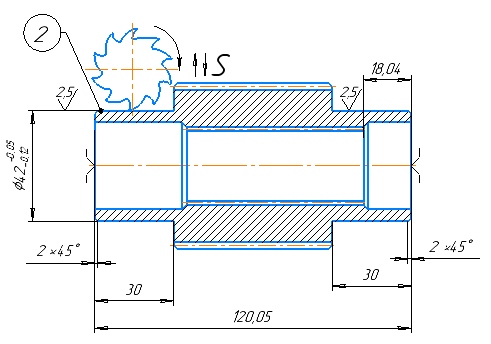

Проектирование операции фрезерование

Рисунок 5 – Эскиз операции фрезерование

В шлицефрезерную операцию включаем следующие технологические переходы:

-

фрезерование поверхности 2; кол-во пазов 6; диаметр фрезы 30 мм; глубина h3= 10 мм; длина l3= 30мм; количество зубьев 6; i= 1, материал режущей части - сталь быстрорежущая 6РМ5.

Определим предварительно параметры инструмента: фреза шлицевая по ГОСТ 2679-73.

Выбираем горизонтально-фрезерный универсальный станок 6Р80.

С учетом обрабатываемого материала определим величину подачи на зуб фрезы:

= 0,1 мм/зуб /1/.

= 0,1 мм/зуб /1/.Скорость резания Vp определим по формуле:

где

- скорость резания, м/мин;

- скорость резания, м/мин; – диаметр фрезы, мм;

– диаметр фрезы, мм; - коэффициент, зависящий от механических свойств и структуры обрабатываемого материала,

- коэффициент, зависящий от механических свойств и структуры обрабатываемого материала,  = 75,5 /1/;

= 75,5 /1/;Т – период стойкости резца, Т = 120 мин;

t – глубина фрезерования, t = 10 мм;

S – подача инструмента, S = 0,31 мм/об /1/;

– ширина фрезерования, мм;

– ширина фрезерования, мм; – число зубьев фрезы;

– число зубьев фрезы; m, x, y – показатели степеней, m = 0,2; x = 0,3; y = 0,1; q= 0,25; u = 0,1; p = 0,1. /1/;

– общий поправочный коэффициент;

– общий поправочный коэффициент;

Определяем общий поправочный коэффициент по формуле:

По формуле (Х) определим частоту вращения фрезы: