Файл: Реферат по дисциплине Метрология, квалиметрия и стандартизация по теме.docx

Добавлен: 12.01.2024

Просмотров: 39

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Уфимский государственный нефтяной технический университет»

Горно-нефтяной факультет

Кафедра «Машины и оборудование нефтегазовых промыслов»

РЕФЕРАТ

по дисциплине «Метрология, квалиметрия и стандартизация»

по теме:

ПРАВИЛА ОБОЗНАЧЕНИЯ ДОПУСКОВ ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Студент группы БГБ-20-01 И.Х. Латипов

Проверил

профессор Ф.Ш. Забиров

Где год и место издания?

Уфа 2023

СОДЕРЖАНИЕ

Введение………………………………………………………………………….3

1. Шлицевые соединения………………………………………………………..5

2. Правила обозначения допусков шлицевых соединений……………………8

2.1 Допуски и посадки в шпоночных соединениях……………………………8

2.2 Допуски и посадки прямобочных шлицевых соединений……………….10

Заключение………………………………………………………………………13

Список использованных источников…………………………………………...14

Невнимательно изучили методические указания по написанию реферата и образцы титульного листа и раздела «Содержание»

ВВЕДЕНИЕ

Способ соединения компонентов механизма и сборочной единицы различен. Их можно разделить на цельные и съемные. Неразъемные соединения могут быть демонтированы только в том случае, если соединяемые детали частично разрушены. Съемные соединения отличаются тем, что их можно демонтировать без разрушения деталей, содержащихся в соединении. Съемные соединения делятся на подвижные и неподвижные. С помощью подвижных соединений можно обеспечить определенное перемещение одних деталей по сравнению с другими. Они включают в себя различную поддержку и руководства. Неподвижные соединения обеспечивают фиксированное положение одних деталей относительно других.

Съемные соединения позволяют производить многократную сборку и демонтаж. К ним относятся резьбовые, штифтовые, шпоночные и шлицевые соединения. Выбор типа соединения зависит от конструктивных, технических и экономических требований. Шлицевое (зубчатое) соединение - это соединение вала (покрытой поверхности) и отверстия (покрытой поверхности) с помощью пазов (канавок) и зубьев (выступов), расположенных радиально на поверхности. Он обладает большой прочностью, обеспечивает совмещение вала и отверстия и имеет возможность осевого перемещения деталей вдоль оси. Рабочая поверхность - это боковая часть выступа.

Выступ на валу изготавливается путем шлифования, строгания или прокатки в холодном состоянии с использованием профильного ролика по методу продольной прокатки. Углубление в отверстии ступицы делается путем растягивания или вырезания. Традиционно шлицевые соединения можно представить как многоштифтовые соединения, в которых дюбели изготавливаются вместе с валами. Преимущества щелевых соединений по сравнению с шпоночными:

- Возможность точного центрирования соединяемых деталей или точного поддержания направления при их относительном осевом перемещении;

- Несколько соединительных деталей (2 детали образуют шлицевые соединения и 3 детали со шпоночными пазами);

- Большая несущая способность за счет большей общей площади контакта.

- Совместимость (нет необходимости в ручном креплении);

- Повышенная усталостная прочность за счет меньшей концентрации напряжения при изгибе, особенно для сложных пазов;

- Меньшая длина ступицы и меньший радиальный зазор;

- Повышенная надежность при динамической нагрузке.

Недостатком шлицевых соединений является более сложная технология изготовления (зубофрезерование, растяжение, шлифование) и, следовательно, более высокая стоимость.

1 Шлицевые соединения

Точки после цифр в документах науки и техники не ставят. Заголовки, имеющие номера, всегда печатают с красной строки. Остальное исправьте самостоятельно.

Шлицевое соединение, как и шпоночный паз, предназначено для передачи крутящего момента с одновременной фокусировкой на поверхности шлица. Шлицевые соединения можно считать многозвенными, но они обладают следующими преимуществами:

1) могут передавать большие грузы одного и того же размера;

2) Иметь большие рабочие ресурсы;

3) Обеспечьте лучшее центрирование вала относительно отверстия.

Перечисления, приводимые в тексте, всегда печатают с красной строки со строчной буквы, а не прописной! Остальное все исправьте самостоятельно.

Шлицевые соединения делятся на следующие:

1. В зависимости от формы поверхности сплайна (прямая, эвольвентная, треугольная, трапециевидная);

2. В зависимости от условий эксплуатации (мобильные и стационарные);

3. В зависимости от условий нагрузки (тяжелая, средняя, легкая).

Основные параметры шлицевых соединений описаны в ГОСТ1139-80. Наиболее популярными являются прямые линии и эвольвентные пазы. Теперь давайте рассмотрим шлицевое соединение на примере прямого соединения (рисунок 1). Слова «рисунок» и «таблица» в документах не сокращают. Здесь и далее в тексте отсутствуют ссылки в квадратных скобках на использованные источники.

Рисунок 1 – Шлицевое прямое соединение

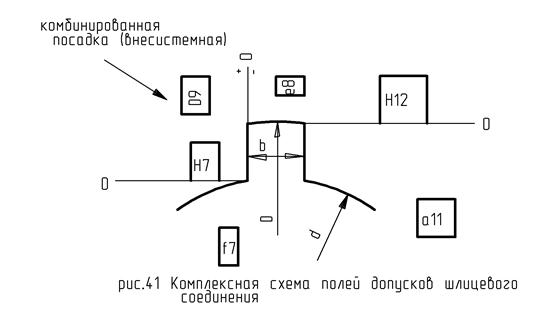

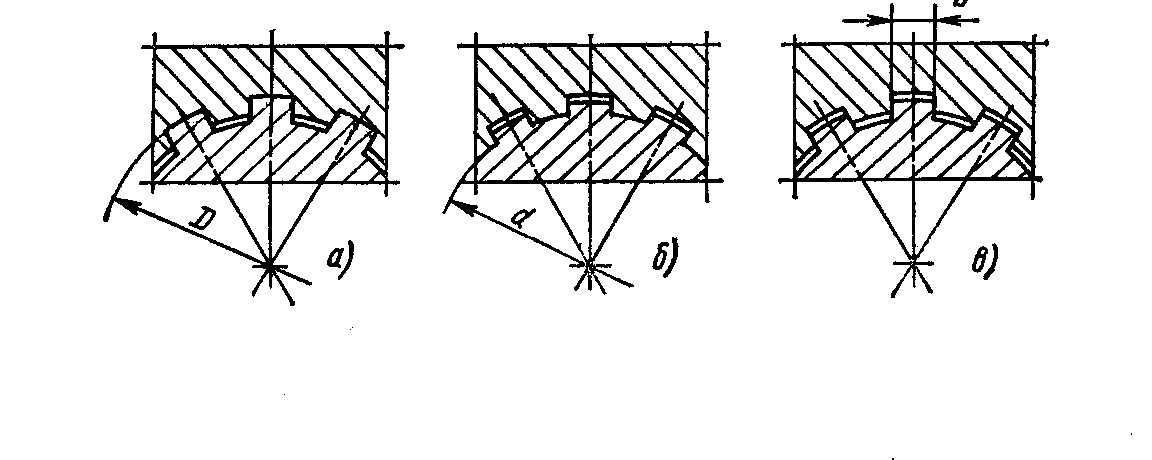

Прямые пазы различаются по способу центрирования. Если требования к центрированию высоки и нет обратимой нагрузки, центрирование используется по внутреннему диаметру d или наружному диаметру D. Если нет, то центрирование используется по ширине паза b (рис. 2).

Рисунок 2 – Типы центрирования шлицевых соединений

Чтобы обеспечить центровку по какому-либо параметру, необходимо сделать зазор между остальными параметрами. Поэтому, например, при центрировании по внутреннему диаметру d обеспечивается зазор по внешнему диаметру D и ширине паза b (рисунок слева). Символы в документах всегда печатают курсивом, то есть наклонными буквами! То же самое происходит и с центровкой по внутреннему диаметру. При центрировании по ширине паза в появляются зазоры по внешнему и внутреннему диаметрам. Если втулка не очень прочная и может быть изготовлена путем растягивания канавок в ней, вариант центрирования по наружному диаметру D хорош, поскольку твердость втулки высока, и используется центрирование по внутреннему диаметру d. При назначении посадки шлицевых соединений, как правило, используется посадка или комбинированная посадка в системе Холла. Давайте нарисуем сложную схему поля допуска при центрировании по внутреннему диаметру (рис. 3). Три нулевые линии проходят через три прорези размером d, d и B.

Рисунок 3 – Система полей допусков шлицевого соединения

Если указывается шлицевое соединение на чертеже, должны указыватья следующие характеристики:

1) Тип концентрации;

2) Количество слотов z;

3) Номинальные размеры (D, D, B) и рядом с этими посадочными размерами.

Центрирование производится в зависимости от размера наиболее вероятного зазора, который является наименьшим. На этой диаграмме наиболее вероятный или характерный зазор находится в области внутреннего диаметра (d), поэтому центрирование происходит по внутреннему диаметру. Когда указываются размеры сплайна на чертеже, должны указываться значительные размеры. Это пример того, как комбинированный тип посадки изображен на сборочном чертеже конкретного корпуса.

2 Правила обозначения допусков шлицевых соединений

2.1 Допуски и посадки в шпоночных соединениях

Шпоночные и шлицевые соединения в основном используются для передачи времени вращения между валами и установленными на них полумуфтами, шестернями, рукоятками управления и другими деталями (частями крышки втулки). Независимо от характера соединения, дюбели и пазы должны обеспечивать хорошее центрирование и исключать относительное вращение соединяемых деталей, поэтому боковой зазор между дюбелями и пазами нежелателен.

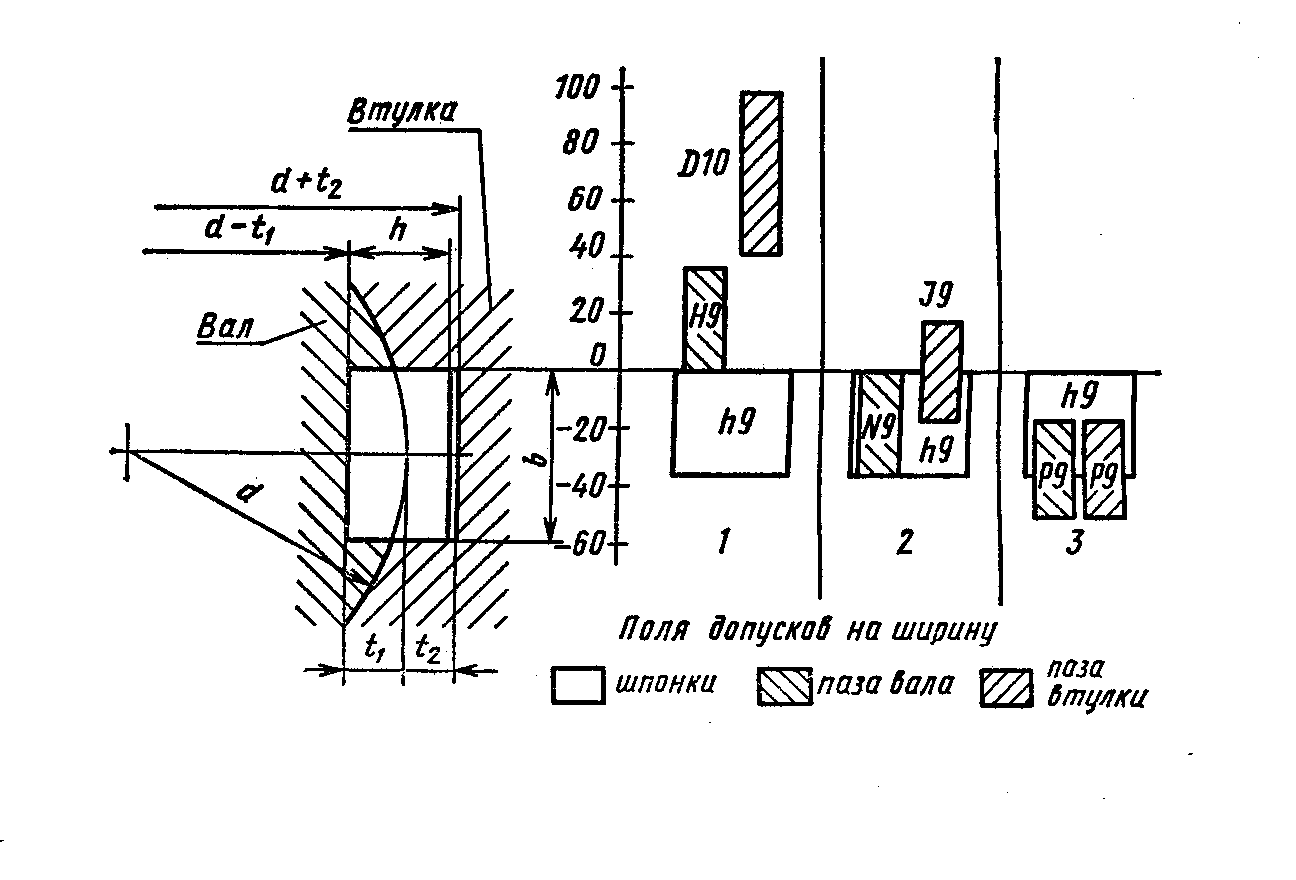

Рисунок 4 – Допуск шпоночного соединения

Практически невозможно получить шпоночное и шлицевое соединение с полной концентрацией и без зазора со стороны шпоночного паза, и это всегда возможно в зависимости от условий работы. Имеется соединение с призмой и сегментированными шпонками. Для обеспечения сборки и создания неподвижных или подвижных соединений вала и втулки используется один и тот же ключ со сторонами (шириной), но с разными посадками Паза вала и необходимая посадка получается путем изменения допустимого поля паза с определенным допустимым полем ключа. В зависимости от ширины шпоночного паза в системе валов используется посадка.

Предполагаемый допуск для стандарта ширины поля ключа (b) (CE CMEA145–75). Длина дюбеля – h14 и высота дюбеля от 2 до 6 мм – h9, более 6 мм – h11, ширина паза вала H9-N9, p9, ширина паза втулки - d10, Js9, p9, длина паза втулки - d10, Js9, p9. паз–его длина, ширина дюбеля - перечисленные допустимые значения полей образуют 3 типа посадки или соединения:

1) Свободное соединение - используется не только в сложных условиях сборки с равномерными нагрузками, но и для получения подвижных соединений в мягких условиях эксплуатации;

2) Нормальное соединение - это стационарное соединение, которое не требует частой разборки и не воспринимает ударную обратную нагрузку, что характеризуется хорошими условиями сборки.

3) Герметичные соединения - характеризуются вероятностью получения примерно одинаковой небольшой герметичности на стыке дюбелей с обоими пазами. Узел используется для редкой разборки и обратной загрузки.

Для сегментных дюбелей задается поле допуска: Ширина (b) –h9; высота –h11; диаметр исходного контура (d) –h12; Ширина канавки: Канавка втулки –N9, P9; канавка вала Js9, P9. Эти поля допуска, как и их соединение с призматическими дюбелями, образуют нормальное и плотное соединение.

Рисунок 5 – Поля допусков на ширину

Предельные отклонения шпоночных соединений и их деталей указаны в соответствии с общими правилами, а на сборочных чертежах на одной стороне ключа напротив паза втулки размещено обозначение соединения шпонки с пазом вала. Размеры шпоночного паза индивидуального изготовления комбинируются с универсальными измерительными инструментами – специальным калибром, шириной и глубиной паза с очень плоским калибром. Проверено при массовом и крупносерийном производстве.

2.2 Допуски и посадки прямобочных шлицевых соединений

В машиностроении используются 3 типа шлицевых соединений: прямые, эвольвентные, треугольные. Основные параметры прямого шлицевого соединения включают наружный диаметр D, внутренний диаметр шлицевого вала и втулки d, число z, угол p (угол паза), ширину паза и выемку B. Выполняется центровка втулок на валу:

- В соответствии с наружным диаметром D (основной способ центрирования соединения с прямым пазом);

- В соответствии с внутренним диаметром d (используется для высокой твердости, подогнан под поверхность);

- Сторона паза (используется с низкой точностью для центрирования непротиворечивых ударных нагрузок).

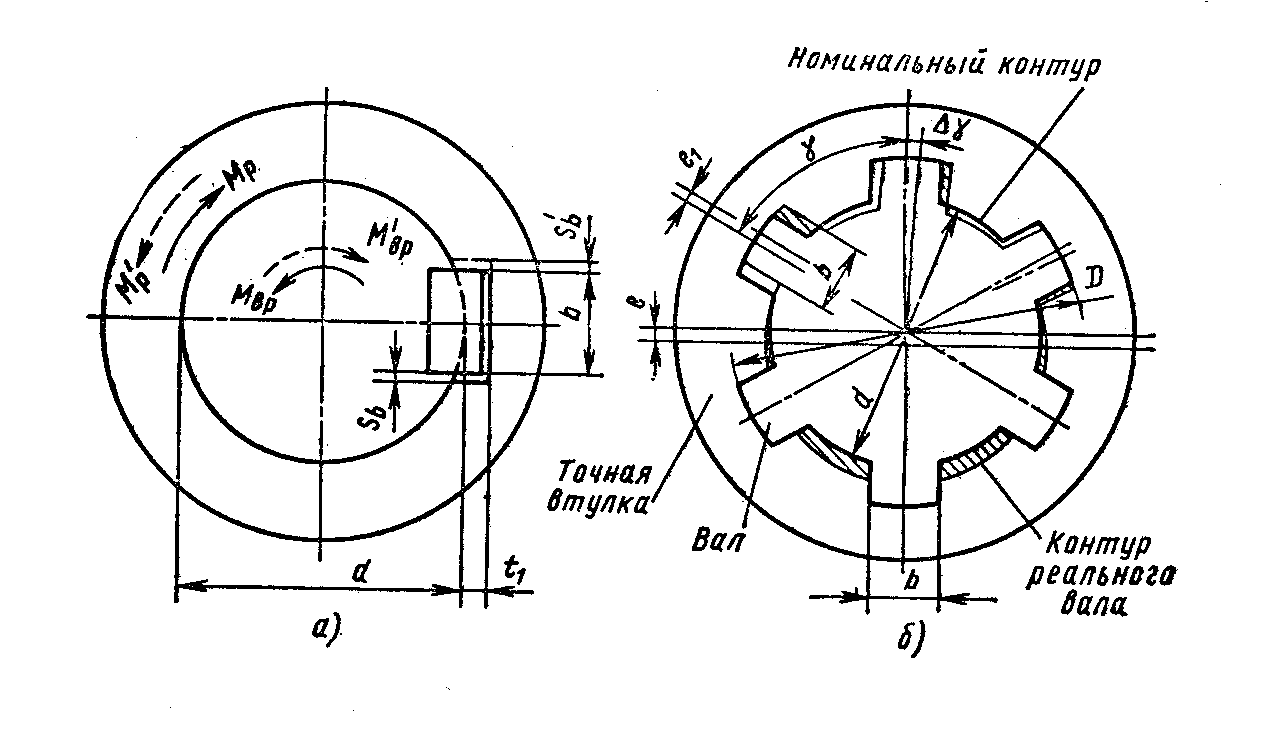

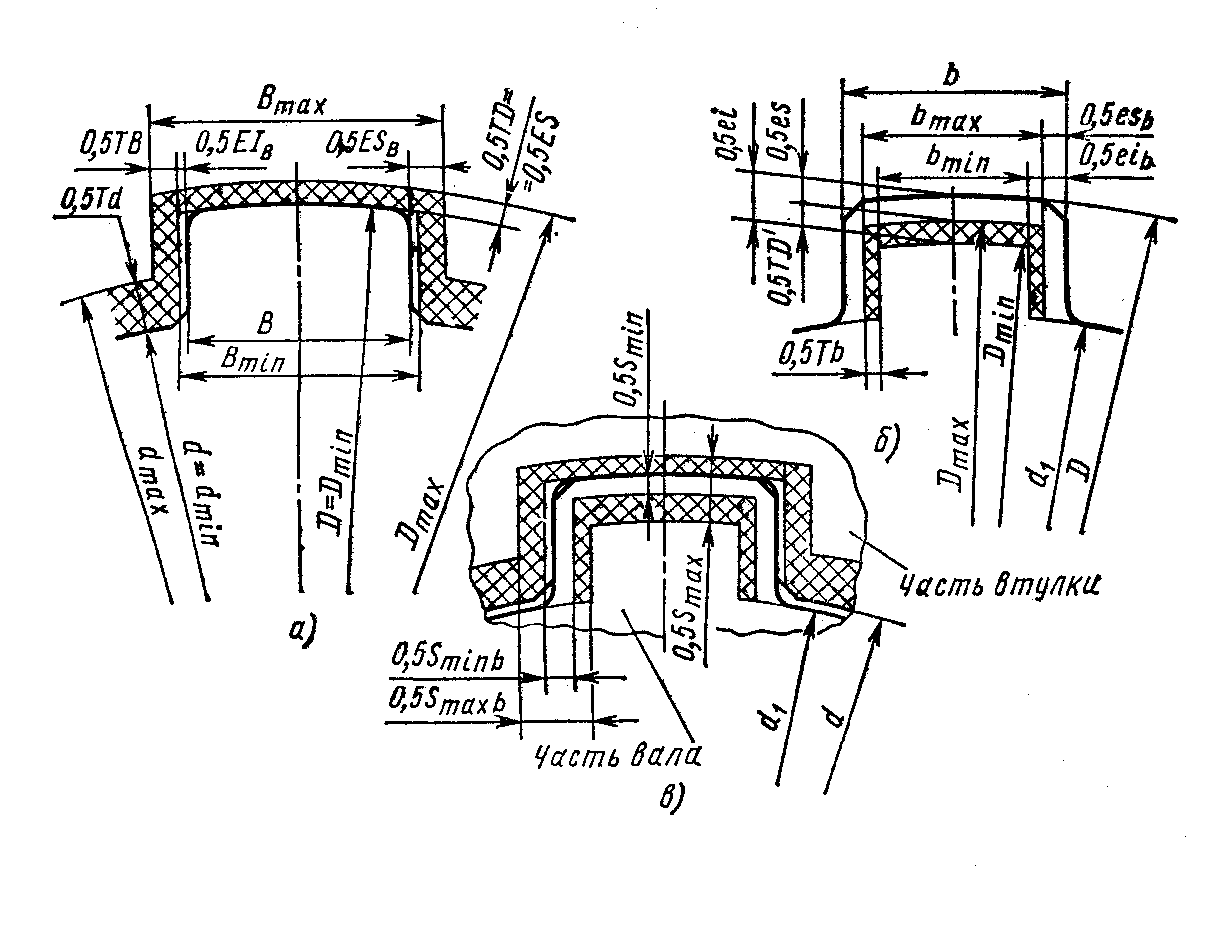

Рисунок 6 – Допуски прямобочных соединений

Особенности построения системы допусков и креплений, а также контроля шлицевой арматуры обусловлены тем, что получение собираемости шлицевых деталей и необходимых характеристик соединений обеспечивается не только точностью каждого размера (D, d, z, Z), но также по их абсолютной точности. Общие или комплексные ошибки возникают в результате сочетания ошибок в форме и расположении пазов и углублений, а также эксцентриситета цилиндрических поверхностей диаметром D и D. Для обеспечения сборки шлицевых соединений используются следующие методы (правила): необходимо обеспечить возможность сборки реальной втулки с теоретически точным валом и теоретически точной втулки с реальным валом.

Рисунок 7 – Допуски и посадки сборки прямобочных соединений