ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 73

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При перегрузке обе силовые катушки обтекаются одним током, и выключатель отключается при токе 300 А, поскольку в этом случае результирующая магнитодвижущая сила составляет 600 А. При коротком замыкании в цепи ток проходит только по одной силовой катушке А, и выключатель отключается при токе не более чем 50 А.

Включение быстродействующего выключателя производится электромагнитным приводом, состоящим из силового электромагнита 15 и изоляционного включающего рычага 14, Силовой электромагнит выполнен с втяжным коническим якорем для возможности получения сравнительно больших начальных усилий. Изоляционный включающий рычаг представляет трехплечую систему: через одно плечо проходит ось вращения, на второе опирается ролик штока электромагнита силового, на третьем укреплен упорный ролик.

Рычаг выполняет роль изолятора и передает механическую нагрузку. Посредством этого рычага производится и ручное включение аппарата. Регулировку механизма включения осуществляют изменением длины штока силового электромагнита.

Рычаг выполняет роль изолятора и передает механическую нагрузку. Посредством этого рычага производится и ручное включение аппарата. Регулировку механизма включения осуществляют изменением длины штока силового электромагнита.

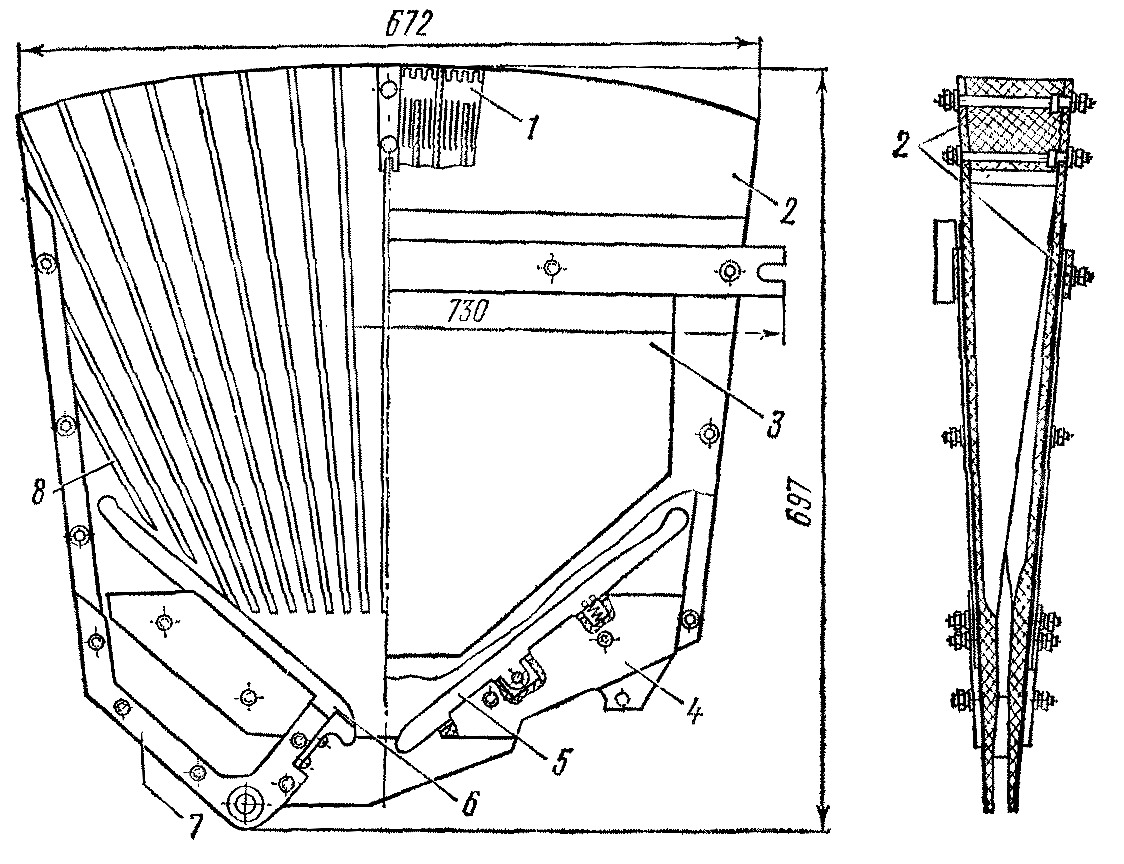

Рис. 3 Дугогасительная камера БВЗ-2

1.3 ТЕХНИЧЕСКИЕ ДАННЫЕ БВЗ-2

Наибольшее напряжение ………………………………………………4800 В

Поминальное напряжение ……………………………………………..3000 В

Номинальное напряжение цепи управления …………………………….50 В

Ток продолжительного режима силовой цепи ………………………….100 А

Ток срабатывания (уставка):

при дифференциальной защите …………………………………………. 50+3 A

по максимальному току ……………………………………………….. 300+20 А

Пределы регулировки тока усталей …………………………………250—450 А

Масса ………………………………………………………………………… 81 кг

2 ТЕХНОЛОГИЯ РЕМОНТА БВЗ-2

2 ТЕХНОЛОГИЯ РЕМОНТА БВЗ-22.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г.

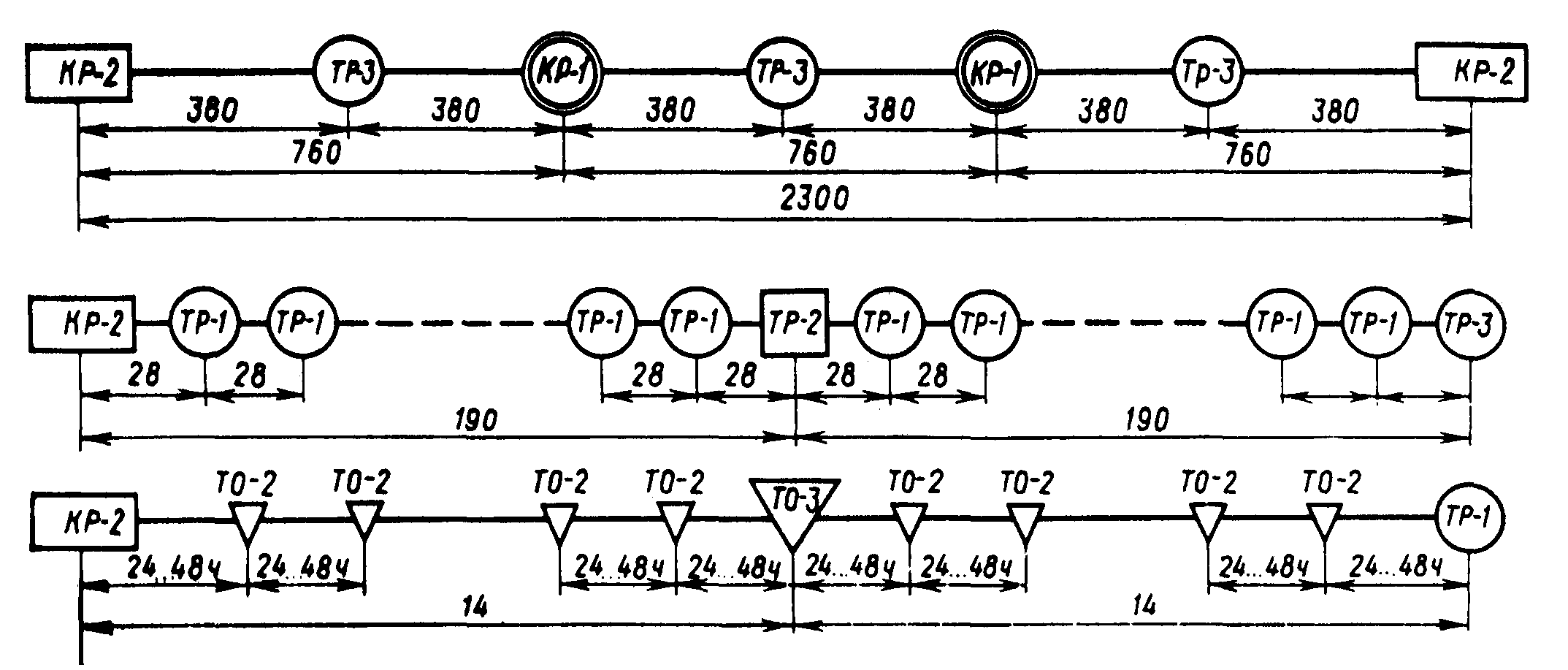

Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ:

- технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России;

- техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей;

- техническое обслуживание ТО-5, выполняемое:

в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги -ТО-5а;

в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б;

в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в;

в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г;

- текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов.

- капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах.

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС

(рис.7)

(рис.7)

Рисунок 7 - Нормативы межремонтных пробегов в км

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту,

обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.

2.2 РАЗБОРКА БВЗ-2

-

Расшплинтовать валик, снять с валика шайбы, выбить валик и снять Отвернуть гайку, вынуть. снять с болтов шайбы, шунт и наконечники выводов силового кабеля. -

Отвернуть винты снять с винтов шайбы и скобы. -

Отвернуть болты, снять с болтов шайбы и вынуть механизм защелки в сборе и электромагнит в сборе. -

Отвернуть гайки, болты и, снять с оси и с болтов включающий рычаг и рамы.

Отвернуть гайки, болты и, снять с оси и с болтов включающий рычаг и рамы. -

Отвернуть болты, крепящие изоляторы к боковине, снять с болтов шайбы и отнять изоляторы от боковин. -

Отвернуть гайки, снять с болтов шайбы, вынуть болты и снять рычаг. Расшплинтовать валик, выбить валик и снять ролик. -

Отвернуть болты крепления рамы передний и задний, снять с болтов шайбы и отнять рамы от изоляторов. -

Отвернуть болты, снять с них шайбы и отнять изоляторы и прокладку основания Вынуть из корпуса привод электромагнита, шток в сборе с вилкой снять со штока шайбы. -

Разобрать узел штока: закрепить шток в тиски вилкой вверх. Расшплинтовать валик, выбить валик и снять рычаг. Ослабить гайку и вывернуть со штока. Отвернуть, вынуть болты снять с болтов шайбы и отнять от рамы передней стойку, прокладку и опору контактного рычага. -

Отвернуть болты, снять с болтов шайбы и отнять привод электромагнита. -

Разобрать механизм защелки: отвернуть гайку, вынуть болты, снять с болтов шайбы и отнять контакт от пластин от контактного рычага.Отвернуть болт снять с болта шайбы и отнять шунт от контактного рычага. Отвернуть гайки вынуть болты, снять с болтов шайбы и отнять держатель от пластины контактного рычага. Выбить валик, снять с механизма защелки пластины контактного рычага. Ослабить гайку, отвернуть болты свернуть с болта гайку. Снять пружину. Выбить валик вместе с подшипником, выпрессовать второй подшипник из рамы подшипниковой с валика рычаг в сборе с подшипниками Выбить валик из рычага и снять подшипник. -

Разборка электромагнита: ослабить гайки, отвернуть болты и свернуть с болтов гайки. Отвернуть болты, снять с болтов шайбы и отнять планку от боковины ярма Расшплинтовать валик, выбить его и снять рычаг. Отвернуть болты, снять с болтов шайбы и планки и отнять ярмо от сердечника. Снять с сердечника две силовые катушки и текстолитовую прокладку.

ослабить гайки, отвернуть болты и свернуть с болтов гайки. Отвернуть болты, снять с болтов шайбы и отнять планку от боковины ярма Расшплинтовать валик, выбить его и снять рычаг. Отвернуть болты, снять с болтов шайбы и планки и отнять ярмо от сердечника. Снять с сердечника две силовые катушки и текстолитовую прокладку. -

Отвернуть гайку крепления деталей зажима контактного провода на шпильки и вынуть шпильку. -

Разборка блокировки: отвернуть винты, снять с винтов шайбы, а также снять кожух. Отвернуть винты и шпильку крепления планки к панели, снять с винтов шайбы, вынуть гайки и отнять планку, вынуть гайки. Отвернуть винты, вынуть гайки, снять с винтов шайбы и отнять контакты панели. Снять со штока стойки. Снять со штока шайбы, упорное кольцо, втулку, контактный мостик и пружины. -

Разборка привода электромагнита: отвернуть винты, снять с них шайбы, отнять крышку, кольцо и вынуть якорь. Отвернуть винты, снять с винтов шайбы, отнять крышку и вынуть втулку, катушку. Вынуть кольцо.

Разборка привода электромагнита: отвернуть винты, снять с них шайбы, отнять крышку, кольцо и вынуть якорь. Отвернуть винты, снять с винтов шайбы, отнять крышку и вынуть втулку, катушку. Вынуть кольцо. -

Очистить детали от грязи. Детали промыть в керосине и обтереть обтирочным полотном. -

Протереть изоляторы, гетинаксовые, текстолитовые и другие детали салфеткой.

2.3 РЕМОНТ БВЗ-2

Дефектировка и ремонт системы магнитного дутья

-

Осмотреть изоляцию магнитопровода. При наличии порывов – заменить -

Осмотреть заклепочные соединения магнитопровода и полюсов. Ослабленные заклепки высверлить и заклепать новые. -

Проверить наличие замков на полюсах. -

Окрасить магнитопровод и полюса лаком БТ-99. У магнитопровода окрашивают все поверхности, кроме обрабатываемых. -

Осмотреть опорные лапы магнитопровода, угольники. При наличии трещин детали заменить. Годные цинковать Ц-9. -

Осмотреть обмотку магнитного дутья. Провода, имеющие перетертости изоляции, заменить новыми, изготовляемыми из провода ПС-3000. Наконечники припаять припоем ПОСу-40-2 с канифолью. -

Осмотреть контактную опору, контактную пластину, пластину и губку или вилку, забитую резьбу прогнать метчиком. При наличии трещин, при сорванной резьбе - детали заменить. При наличии прогаров, контактную опору заменить. Годные и отремонтированные детали оловянировать О-9. -

Осмотреть изоляционную шайбу. При наличии трещин, расслоений, отколов, размером более 20x20 мм - плиту заменить. Допускается подклейка расслоенных листов плиты с постановкой шурупов из эбонита. Головки шурупов должны быть залиты битумной массой.

Дефектировка и ремонт рамы

-

Осмотреть переднюю раму, заднюю, проверить у передней рамы диаметр отверстий под валики и под ось. При наличии трещин - рамы заменить или восстановить заваркой согласно техническому процессу 19ТУ-36-72. Отверстия под валик, разрабатываемые под диаметр более 6, 4, 11.5, 116..1мм восстановить до чертежных размеров заваркой или постановкой втулок с последующей обработкой. Наружный диаметр втулок брать через каждые 0.5мм. -

Осмотреть основание, при необходимости прогнать метчиком. Трещины в деталях основания и сварных швах разделить и заварить с последующей зачисткой. Отверстия, с сорванной резьбой, заварить, зачистить, просверлить и вновь нарезать резьбу.

Отверстия, с сорванной резьбой, заварить, зачистить, просверлить и вновь нарезать резьбу. -

Окрасить основание эмалью. -

Осмотреть текстолитовую прокладку боковин, опору контактного рычага. При диаметре валика менее 9.9мм - валики заменить. Годные валики цинковать Ц-9. Допускается подклейка расслоенных листов прокладки и боковин согласно техническим указаниям операции 1.10. Обработанные поверхности опоры покрыть лаком ЛБС-3.

Осмотр и регулировка включающего рычага

-

Осмотреть рычаг, проверить диаметры отверстий под валик, более 10.1 -рычаг заменить. -

Осмотреть рычаг. При наличии трещин, отколов, расслоений - рычаг заменить. -

Покрыть рычаг лаком ЛБС-3. -

Осмотреть валики. Замерить диаметр валика. При диаметре валика менее 9,9мм - валик заменить. Годные валики цинковать Ц-9. -

Осмотреть ролик, проверить наружный и внутренний диаметры. При наличии трещин в диаметрах валика наружного более 1.9мм - ролик заменить. -

Осмотреть изоляторы и при необходимости прогнать резьбу метчиком. При наличии трещин, отколов, следов перекрытия по поверхности, сорванной резьбы — изолятор заменить. -

Осмотреть стойку опоры контактного рычага. При наличии трещин стойку заменить, годную - цинковать. -

Осмотреть ось ,замерить диаметр оси, при необходимости прогнать резьбу. При наличии сорванной резьбы диаметром более 9.8мм - ось заменить. -

Осмотреть резиновую прокладку опоры контактного рычага При наличии трещин, порывов - прокладку заменить.

Дефектировка и ремонт деталей механизма привода блокировки

Дефектировка и ремонт деталей механизма привода блокировки-

Осмотреть кронштейн, рычаг, скобу и тягу, проверить диаметры отверстий под валики. При наличии трещин, а также при диаметре отверстий под валики более 7мм - детали заменить. -

Осмотреть валики проверить их по диаметру. -

Осмотреть изоляционную тягу. При наличии отколов, трещин - тягу заменить. -

Покрыть изоляционную тягу лаком ЛБС-3. -

Ремонт деталей блокировки

-

Осмотреть пластмассовые детали блокировки. При наличии трещин, от сколов - детали заменить. -

Осмотреть шток. Замерить диаметр штока. При диаметре менее 4,6мм - шток заменить. -

Осмотреть контактный мостик и неподвижные контакты. Замерить ширину серебряных контактов. Подгоревшие или оплавленные контакты - зачистить и протереть тряпкой, смоченной в бензине. При толщине менее 1 мм - серебряные контакты срубить, зачистить поверхность и припаять припоем ПСР-45 новый контакт. -

Осмотреть крышку, при наличии трещин и отколов - крышку заменить.

Дефектировка и ремонт деталей механизма защелки.