Файл: Исследование создания шумовой полосы термомеханическим методом под определением шумовые полосы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 38

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ИССЛЕДОВАНИЕ СОЗДАНИЯ ШУМОВОЙ ПОЛОСЫ ТЕРМОМЕХАНИЧЕСКИМ МЕТОДОМ

Под определением «шумовые полосы» обычно понимают неравномерности, намеренно создаваемые на поверхности дороги, для создания неожиданного изменения восприятия направления движения водителем транспортного средства, например, автомобиля, а также мотоцикла или также большегрузного транспортного средства. Практически эти полосы представляют собой углубления (обычно расположенные в поперечном направлении полосы движения и, таким образом, к направлению движения транспортных средств), получаемые посредством «киркования» поверхности дороги, т.е. посредством удаления частей поверхности дороги [1].

Устройство фрезерованной шумовой полосы выполняется с помощью самоходной или навесной дорожной фрезы с шириной фрезерного барабана до 50 см. Продольная шумовая полоса, проводимая методом фрезерования, должна состоять из отдельных чередующихся элементов шириной от 20 до 40 см и длиной от 10 до 20 см. Глубина элементов составляет от 10 до 20 мм. Интервал между осями соседних элементов должен быть не менее двух длин элементов и не более 1,2 м. При нарезании шумовой полосы, толщина верхнего слоя асфальтобетона должна превышать глубину нарезки шумовых полос так, чтобы не нарушалась целостность слоев дорожного покрытия [2].

Создание шумовых полос, таким образом, является все более привлекательным решением в рамках мер усовершенствования дорог и безопасности вождения, где с этой целью шумовые полосы (обычно известные также как «предохранительные полосы» типа «стиральной доски») предпочтительно создают в особенно опасных местах, например, между полосой движения и аварийной полосой, а также вблизи пунктов взимания дорожных сборов и/или перекрестков и разворотов. Cпособ установки шумовых полос вместо нанесения их фрезерованием позволит сохранить целостность дорожного покрытия. При использовании фрезы, несущий слой дорожной одежды теряет прочностные свойства и в процессе эксплуатации дороги появятся усталостные трещины. Чтобы избежать таких последствий разрабатываются другие менее разрушительные способы установки шумовых полос.

В данной статье предлагается способ установки шумовой полосы термомеханическим методом, содержащий углубление проезжей части, поперечный профиль которого соответствует

форме цилиндра диаметром 200 мм и 200 мм в высоту, строительство искусственной неровности такой конструкции не требует затрат строительных материалов, для этого асфальт нагревают с помощью инфракрасного нагревателя и прикатывают одноосным вибрационным катком с кулачками. Данный способ применяли на дороге с асфальтом марки Б2 с геометрическими параметрами: 100 мм в длину, 200 мм в ширину [3] и величиной углубления в 14 мм круглой формы

Первым государственным стандартом, регламентирующим порядок выполнения шумовых полос, стал национальный стандарт РФ ГОСТ Р 52766 - 2007 «Дороги автомобильные общего пользования. Элементы обустройства. Общие требования», утвержденный приказом федерального агентства по техническому регулированию и метрологии от 23 октября 2007 года № 270-ст.

Нанесение шумовых полос возможно с помощью наклейки на дорожную поверхность линий из пластичных материалов, обустройства поперечных впадин и другими способами. В таблице 1 представлены характеристики шумовой полосы перед участком повышенной опасности в зависимости от необходимой величины снижения скорости.

Таблица 1 - Параметры шумовых полос

| Величина необходимого снижения скорости, % | Требуемое число поперечных полос, шт | Расстояние от начала опасного участка до первой полосы, м | Расстояние между полосами, м | |||||||

| 1.. .2 | 2.. .3 | 3.. .4 | 4.. .5 | 5.. .6 | 6.. .7 | 7.. .8 | 8.. .9 | |||

| 20 | 4 | 10 | 10 | 15 | 20 | - | - | - | - | - |

| 25 | 5 | 6 | 6 | 10 | 15 | 20 | - | - | - | - |

| 30 | 6 | 6 | 6 | 6 | 10 | 15 | 20 | - | - | - |

| 40 | 8 | 3 | 3 | 3 | 6 | 6 | 10 | 15 | 20 | - |

| 50 | 9 | 3 | 3 | 3 | 3 | 3 | 6 | 10 | 15 | 20 |

| Примечание – глубина (или высота) первых трех полос 1,5…2 см, последующих – 2,5…3 см. | ||||||||||

Величину необходимого снижения скорости находят как разницу между фактической скоростью и официально разрешенной. Фактическую скорость определяют с помощью натурных наблюдений в течение дня и усреднения показателей скорости. На участках автомобильных дорог, где используются шумовые полосы, устанавливают знаки 1.17 «Искусственная неровность» (рис. 1) и 3.24 «Ограничение максимальной скорости» (рис. 2) по ГОСТ Р 52290 «Технические средства организации дорожного движения. Знаки дорожные. Общие технические требования».

Рис. 1. Знак 1.17 «Искусственная неровность»

Рис. 2. Знак 3.24 «Ограничение максимальной скорости»

Для более полного нормирования и применения шумовых полос на дорогах общего пользования приказом Федерального агентства по техническому регулированию и метрологии от 26 марта 2015 г. N 184-ст был принят межгосударственный стандарт ГОСТ 33025-2014 [4], в котором изложены технические требования по обустройству шумовых полос; требования безопасности и охраны окружающей среды; методы контроля по обустройству шумовых полос; указания по применению шумовых полос; гарантии изготовителя.

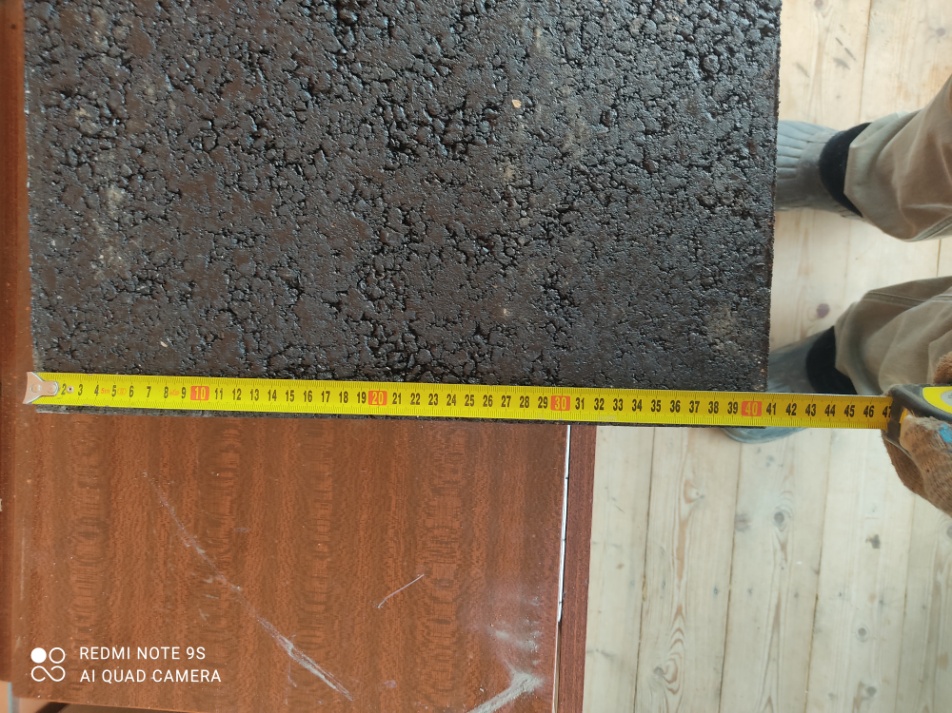

Данная работа посвящена поиску оптимальных параметров для нанесения продольных шумовых полос термомеханическим методом [5]. Термомеханический метод заключается в нагреве асфальтобетона до определенной температуры и приложении на него необходимой нагрузки. Для эксперимента были взяты образцы асфальтобетона марки Б2 (рис. 3) по ГОСТ 9128-2013, доведенные до необходимых требований в лабораторных условиях ООО «ВОЛГА-АВТОДОР». Геометрические параметры образцов асфальтобетона представлены на рис. 3.

а) б)

в)

Рис. 3. Измерение геометрических параметров образцов

Характеристика асфальта Б2:

- плотный асфальтобетон, остаточная пористость 2,5…5 %;

- относится к мелкозернистым асфальтобетонам (зерна размером до 20 мм);

- содержание камня (щебня, гравия) в составе от 30 до 40 %;

- оптимальная температура для укладки 145…155 °С.

В состав асфальта марки Б2 входят песок, отсевы дробления, битум, щебень, минеральные порошки.

Далее необходимо выбрать форму углубления. Идеальной формой для углубления будет круг, так как такая форма потребует минимальных сил для создания углублений, и минимизирует нагрузку на ходовую часть автомобиля – повторяет форму колеса автомобиля.

Геометрические параметры для продольных шумовых полос, выполненных термомеханическим методом, были выбраны на основе рекомендаций метода фрезерования. В ГОСТ 33025-2014 для шумовых полос, выполненных методом фрезерования, есть следующие рекомендации по геометрическим параметрам:

- длина сегмента от 0,1 до 0,2 м;

- ширина сегмента от 0,2 до 0,4 м;

- глубина сегмента от 1 до 2 см.

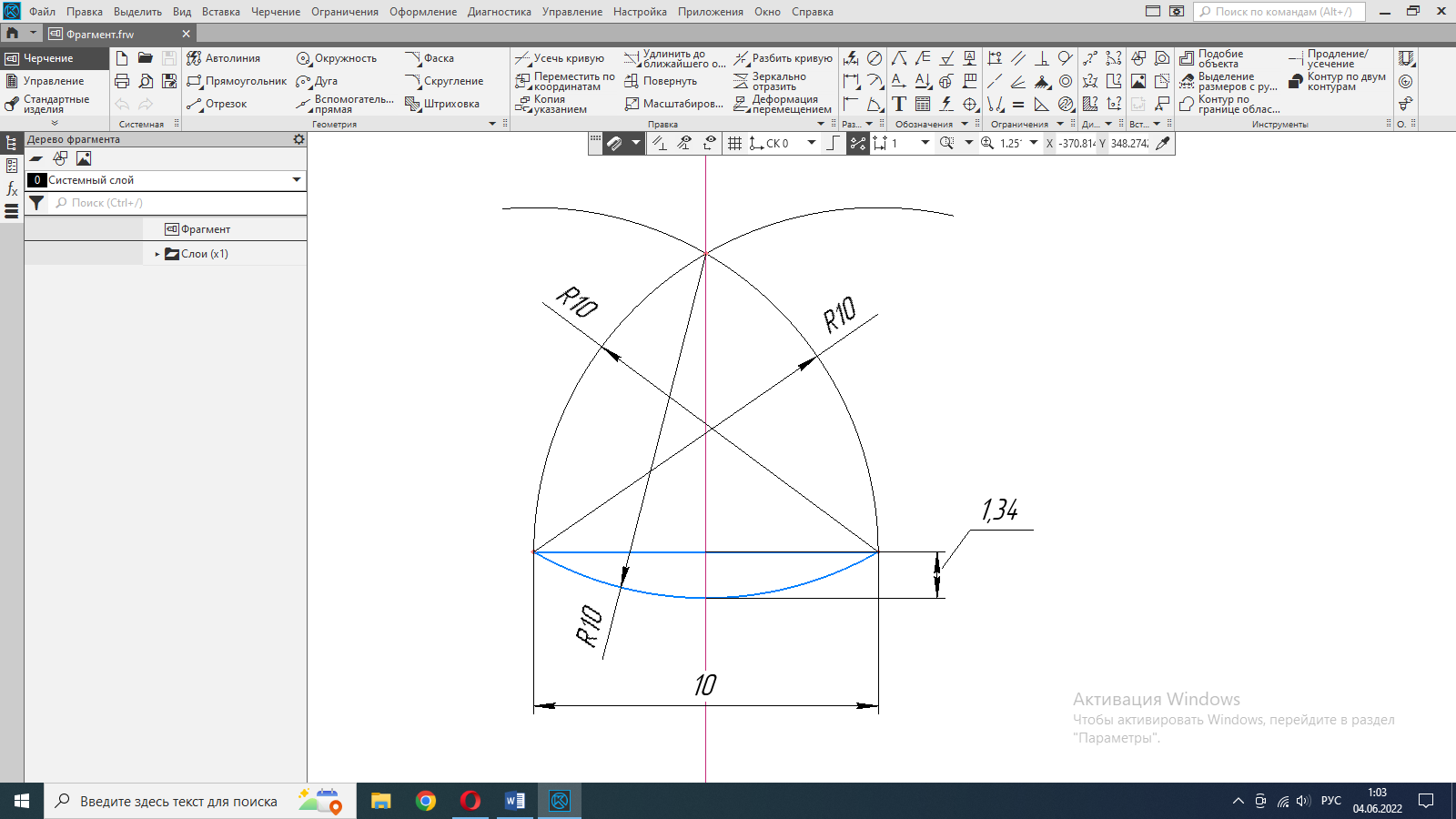

Размеры образцов асфальта позволяют нам уложиться в минимальные размеры по ГОСТ 33025-2014 [3]. Испытательные размеры длины и ширины сегмента будут 10 и 20 см, соответственно. Для нахождения величины углубления круглой формы необходимо провести геометрический расчёт (рис. 4). Необходимо от двух крайних точек длины провести окружности размером с величину длины (10 см) сегмента. От точки пересечения окружностей провести еще одну окружность по крайним точкам линии. Так мы определим форму углубления в разрезе сечения шумовой полосы [6]. Проведем вертикальную прямую по центру линии и замерим участок от линии до окружности. Этот участок является расчетным размером углубления, которое составляет 1,34 см, что укладывается в рекомендации ГОСТ 33025-2014.

Рис. 4. Геометрический расчет формы и величины углубления

(размеры даны в см)

Образец для придания формы углубления должен быть в форме цилиндра диаметром 200 мм и 200 мм в высоту и должен выдерживать высокую физическую нагрузку (рис. 5).

Рис. 5. Образец для придания формы углубления

Испытания проводились в лаборатории государственного казенного учреждения «Главтатдортранс». Опыты были проведены следующим образом. Над образцом асфальта располагался цилиндрический образец для придания формы углубления (рис. 5). Образцы асфальта разогревались в специальной конвекционной печи (сухожаровом шкафу) memmert UNE 200 (рис. 6). Задавались разные температуры разогрева асфальта. После этого разогретый образец направлялся под гидравлический пресс ИП-1000-0 (рисунок 7). На гидравлическом прессе задавалась нагрузка разной величины определенный промежуток времени [7, 8]. Затем снимали нагрузку с образцов и измеряли геометрические параметры углубления, опыты проводились 8 раз. Результаты измерений показаны в таблице 2.

Таблица 2– Зависимость величины углубления от переменных факторов

| № экспе- римен- та факторы | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| T, °C | 128 | 132 | 136 | 140 | 144 | 148 | 152 | 156 |

| F, kH | 30 | 33 | 37 | 40 | 42 | 45 | 47 | 50 |

| tF, с | 45 | 37 | 32 | 30 | 22 | 18 | 15 | 15 |

| h, мм | 6,5 | 8 | 11,5 | 14 | 15,8 | 18,1 | 20,7 | 22 |

Рис. 6. Сухожаровой шкаф memmertUNE 200: Образец асфальта внутри сухожарового шкафа

Рис. 7. Гидравлический пресс ИП-1000-0

Из приведенных экспериментальных данных следует, чтобы уложиться в минимальные геометрические параметры продольной шумовой полосы для асфальта марки Б2, оптимальными параметрами являются: температура асфальта 140 °C, направленная сила 42 кН и время приложения нагрузки 30 с.