ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.02.2024

Просмотров: 148

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 223. Конструкции шаберов:

а — плоский односторонний, б — с изогнутым концом, в — плоский двухсторонний, г — трех- и четырехгранные, д — углы заточки

Длина плоских односторонних шаберов составляет 350—400 мм. Ширина шабера для грубого шабрения принимается от 20 до 25 мм, для точного — 5—10 мм. Толщина конца режущей части колеблется от 2 до 4 мм. Угол заострения у шаберов принимают для чернового шабрения 70—75°, для чистового — 90°.

Двухсторонний плоский шабер (рис. 223, в) благодаря наличию двух режущих концов имеет большой срок службы.

Трехгранные шаберы (рис. 223, г) применяют для шабрения вогнутых и цилиндрических поверхностей. Как правило, их изготовляют только односторонними. Трехгранные шаберы имеют длину 350—450 мм.

Для облегчения заточки плоскостей шабер имеет желобки, образующие режущие кромки с углом заострения 60°.

Для обработки широких плоскостей используют дисковый шабер, представляющий собой стальной закаленный диск диаметром 50—60 мм и толщиной 3—4 мм, закрепленный гайкой к рукоятке. По мере затупления диск поворачивают.

Фасонные шаберы применяют для шабрения труднодоступных мест — дна впадин, замкнутых контуров, желобков, канавок и других фасонных поверхностей. Эти шаберы представляют собой набор сменных стальных закаленных пластинок толщиной 1—2 мм, насаженных на ручку. Торцовые грани пластинок затачивают в соответствии с формой обрабатываемых поверхностей.

Режущие части плоского (рис. 224, а), трехгранного прямого, (рис. 224, б), трехгранного изогнутого (рис. 224, в) и с радиусной заточкой (рис. 224, г) изготовлены из тонких пластинок, что значительно ускоряет их заточку и доводку. Пластинки вставляются или припаиваются к пустотелой трубке. Такие шаберы при работе пружинят, а это повышает чувствительность рук шабровщика и способствует повышению точности шабрения.

Рис. 224. Составные шаберы:

а — плоский, б — трехграииый прямой, в — трехграииый изогнутый, г — с радиусной заточкой новатора В. А. Алексеева

Шабер с радиусной заточкой, предложенный слесарем-новатором В. А. Алексеевым (см. рис. 224, г) благодаря плавности и легкости проникновения в металл значительно облегчает шабрение, так как требует приложения меньших усилий, чем при шабрении плоским шабером. Для предварительного шабрения радиус заточки составляет 30—40 мм, а для окончательного — 40—55 мм.

На рис. 225, а показан универсальный шабер со сменными режущими пластинками. Он состоит из корпуса 3, держателя 2, рукоятки 5, зажимного винта 4, сменной режущей пластинки 1 из быстрорежущей стали или твердого сплава. Пластинка, вставленная в держатель, зажимается винтом при вращении ручки шабера по направлению часовой стрелки (для снятия пластинки ручку вращают против часовой стрелки).

Рис. 225. Шаберы со сменными режущими пластинами:

а — универсальным, б — конструкции С.Г.Кононенко, в — с зажимным патроном

Усовершенствованный шабер, сконструированный С. Г. Кононенко, состоит из трех частей: державки, деревянной рукоятки и сменной пластинки (рис. 225, б). Сменная пластинка с хвостовиком типа «ласточкин хвост» вставлена в паз державки, это обеспечивает надежное ее крепление.

На рис. 225, в показан наиболее совершенный шабер, состоящий из сменной пластинки 1, зажимного патрона 2 и стержня 3. Пластинки таких шаберов изготовляют размером 3х16х50 мм из стали У12А, а стержень — из стали 45.

Если шабер предназначен для работы по белому чугуну или другому твердому металлу, то применяют пластинки из твердого сплава, например, ВК6 или Т15К6. Замена затупленной пластинки производится путем поворота рукоятки (стержня), так как губка зажимной части патрона соединена с корпусом шарнирно.

Такая конструкция шабера допускает применение комплекта пластинок, заточенных под разными углами.

Для ускорения процесса шабрения подшипников за счет уменьшения количества переточек и доводок шабера вместо трехгранного шабера и изогнутого шабера применяют наружное кольцо или часть конического изношенного роликового подшипника (рис. 226, а). Кольцо затачивают на наждачном и доводят на мелкозернистом круге (рис. 226, б, в). Работа шабером-кольцом показана на рис. 226, г.

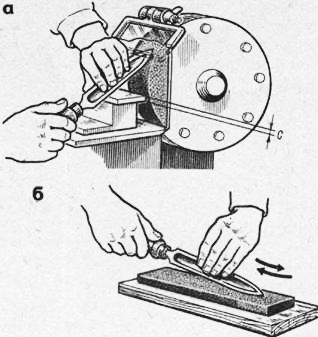

Рис. 226. Шабер-кольцо (а), его заточка (б), доводка и работа им (г)

Процесс шабрения требует затраты больших физических усилий, весьма трудоемок и удлиняет цикл производства, поэтому механизация шабрения — один из путей повышения производительности труда.

Пневматические шаберы предназначены для грубого, чистового и точного шабрения стальных и чугунных поверхностей. Применяются как средство механизации трудоемкого труда при шабрении направляющих скольжения сверлильных станков в тяжелом машиностроении, контрольных притирочных плит и других работ.

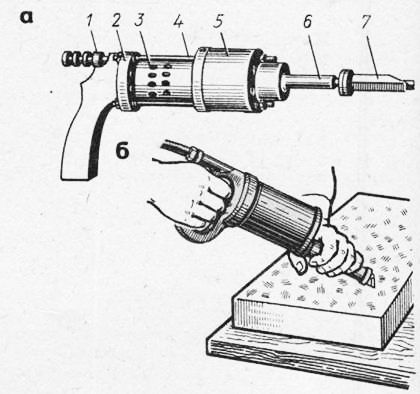

На рис. 2, а показан пневматический шабер и его основные части, а на рис. 2, б — прием работы им. При впуске сжатого воздуха через штуцер вращение ротора двигателя через редуктор передает штоку сложное колебательное движение, преобразуемое в возвратно-поступательное патрона с закрепленным в нем шабером.

Величина хода шабера обычно указывается на шкале шабера. Для чистовой обработки рекомендуется средняя длина хода, а для тонкой — малая. Обдирочное (грубое) шабрение начинается с удаления следов предыдущей обработки (рисок) широким шабером с наибольшей длиной хода шабера. На одном месте нельзя делать больше двух-трех ходов, шабер все время должен быть в движении под углом к направлению получаемых штрихов. При чистовом и тонком шабрении применяют более узкие шаберы.

Рис. 1. Заточка на круге (а), правка на оселке (б) трехгранного шабера (с — зазор не более 3 мм)

Рис. 2. Пневматический шабер: а — устройство, б — приемы работы; 1 — штуцер, 2 — крышка ручки, 3 — золотниковая коробка, 4 — шпилька, 5 — крышка двигателя, 6 — шток, 7 — патрон для закрепления шабера

Шабрение для получения малой шероховатости поверхности осуществляют с наименьшим нажимом на шабер, а лезвию ножа придают отрицательный передний угол 10°.

Механическому шабрению подвергают чугунное и стальное литье, конструкционную сталь и пластмассы, а также цветные металлы, обработку последних выполняют, шабером с отрицательным передним углом. Для шабрения чугуна применяют ножи из твердосплавных пластинок.

Хорошо зарекомендовал себя пневматический чабер П-5302, выпускаемый московским заводом «Пневмостроймашина». Кроме этой модели завод имени С. Орджоникидзе (Москва) изготовил пневматическую машину с электромагнитом для закрепления на месте. Эта модель имеет устройство для регулирования толщины снижаемой стружки и давления на обрабатываемую поверхность. Электромагнитный присос позволяет применять машину для обработки вертикальных поверхностей и в труднодоступных местах.

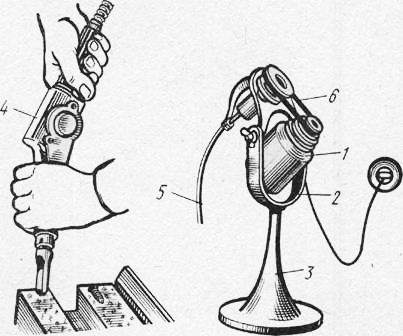

Электромеханический шабер. На рис. показан электромеханический шабер, который приводится в действие от электродвигателя, подвешенного на тележке к монорельсу. Электродвигатель через редуктор

, с которым соединен гибкий вал, приводит в движение кривошип, последний сообщает возвратно-поступательное движение инструменту. Электромеханический шабер может перемещаться по монорельсу вдоль мастерской, а при другом варианте монтажа тележки — по полу.

В электромеханическом шабере вращательное движение гибкого вала, получаемое от электродвигателя, преобразовывается в возвратно-поступательное движение инструмента. Рабочий левой рукой давит на шабер, прижимая его к обрабатываемой поверхности, а правой рукой поддерживает шабер за рукоятку.

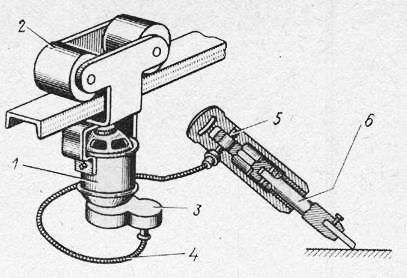

Шабровочная головка. На рис. 4 показана стационарная установка для шабрения. Она имеет электродвигатель мощностью до 0,6 кВт, установленный в кронштейне станины. Клиноременная передача передает вращательное движение от электродвигателя гибкого вала шабровочной головке. Применение ступенчатых шкивов в клиноременной передаче позволяет получать разное число ходов инструмента.

Электромеханический и пневматический шаберы, а также шабровочная головка имеют существенные недостатки, ограничивающие их применение: трудность регулировки движения их, сравнительно сильные толчки, невозможность регулировки усилия, передаваемого инструменту.

Рис. 3. Электромеханический шабер

Рис. 4. Стационарная шабровочная головка

Такелажные приспособления, средства и механизмы

Практически на каждом промышленном предприятии возникает необходимость в монтаже, погрузке, перевозке крупногабаритных грузов или оборудования. Зачастую выполнить такую работу возможно только с помощью такелажного оборудования, которое включает в себя целый набор специальных приспособлений и техники, начиная от тросов и цепей и заканчивая кранами манипуляторами.

Содержание

Что такое такелажные работы

Такелажные работы — это комплекс мер, направленных на поднятие разнообразных грузов с целью их погрузки или выгрузки. В отличие от обычных погрузочно-разгрузочных работ, такелажные услуги предполагают применение специальных приспособлений и механизмов. Традиционно такие работы применяются для погрузки или выгрузки крупногабаритных или тяжелых грузов, вес и конфигурация которых не дает возможности производить эти операции вручную.

Одна из основных областей применения данного вида работ — перевозка оборудования промышленного назначения. Такелаж оборудования используется не только с целью облегчения задачи грузчикам.

Погрузка станков, верстаков, конвейеров и других элементов технологических линий с применением такелажной оснастки способствует четкой организации процесса, позитивно отражается на сроках выполнения работ, а также обеспечивает сохранность дорогостоящего оснащения.

Сегодня профессиональный такелаж оборудования востребован практически во всех отраслях народного хозяйства — от металлургического комплекса до пищевой промышленности. Помимо этого с помощью такелажников может производиться перевозка сейфов, крупногабаритных музыкальных инструментов, торгового оборудования и других грузов.

Такелажные приспособления

Такелаж — это набор средств, механизмов и приспособлений для крепления и перемещения грузов. Профессиональный такелаж включает в себя следующую оснастку: тросы, карабины, канаты, цепи, крюки, веревки, стропы и пр.

Иногда данный термин может служить обозначением действия, направленного на погрузку или выгрузку тех или иных грузов, являясь синонимом таких словосочетаний, как «такелажные услуги» или «такелажные работы».

Правда, в отличие от «такелажных работ», «такелажные услуги» подразумевают вспомогательные операции — такие как предварительная упаковка требующего перемещения оборудования, или изготовление поддонов для перевозки груза.

Канаты

Стальной канат (трос) – необходимый элемент механизмов и оборудования для подъема и перемещения грузов.

Изготавливается из отдельных стальных проволок, часто с добавлением синтетического или растительного сердечника. Сердечник необходим для опоры стальным проволкам каната, позволяет уменьшить поперечную деформацию каната, уменьшает радиальные нагрузки.

Изготавливается из отдельных стальных проволок, часто с добавлением синтетического или растительного сердечника. Сердечник необходим для опоры стальным проволкам каната, позволяет уменьшить поперечную деформацию каната, уменьшает радиальные нагрузки.Производство стальных канатов осуществляется, в частности по стандартам DIN 3052, 3053, 3055, 3060, 3062.

По свивке (конструкции) — канат 1*7, 1*19 состоит из проволок, свитых в одну прядь. Конструкция каната 6*7 означает 6 прядей по 7 проволок в каждой, аналогично 6*19, 6*37 и т.д. Чем больше концентрических слоев, тем прочнее канат.Канаты различаются:

-

По типу покрытия — оцинкованные канаты, канаты в оболочке (ПВХ). Оболочка (изоляция) обычно производится из поливинилхлорида. Она необходима для защиты каната от коррозии под воздействием погодных условий. При это трос в оплетке не изменяет своих параметров по прочности, грузоподъемности и приобретает дополнительную защиту, что продлевает срок его службы -

По типу стали – канаты из нержавеющей стали, стали высокого качества и др.