Добавлен: 03.02.2024

Просмотров: 118

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3) Сварочные провода, по которым сварочный ток поступает от сварочного аппарата к месту работы марки ПРГ, АПР, ПРГД, КГ, КОГ и др. с резиновой изоляцией.

К принадлежностям сварщика относятся:

- стальная щётка, применяемая для зачистки металла от грязи, ржавчины перед сваркой и шлака после сварки;

- молоток с заострённым концом для отбивки шлака со сварных швов и для поставки личного клейма;

- зубило для вырубки дефектных мест сварного шва.

Для замера геометрических размеров швов сварщику выдают набор шаблонов или универсальный шаблон сварщика УШС.

Шаблон сварщика универсальный предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного шва.

Обозначение: «Шаблон сварщика универсальный УШС 3 модели 00314 ТУ 3936-050-00221190-99». Основные технические характеристики шаблона:

- диапазон измерения глубины дефектов (вмятин, забоин) глубины разделки шва до корневого слоя, превышения кромок (шкала Г), 0 - 15 мм;

- диапазон измерения высоты усиления шва (шкала Г), 0 - 5 мм;

- диапазон измерения величин притупления и ширины шва (шкала Е), 0 - 50 мм;

- диапазон измерения величины зазора (шкала И), 0,5 - 4 мм;

- диапазон измерения углов скоса кромок (шкала Д), 0 - 45 град.;

- номинальные значения диаметров электродов, измеряемых шаблоном (пазы Ж): 1; 1,2; 2; 2,5; 3; 3,25; 4; 5 мм;

- масса (не более), 0,18 кг.

2.5 Технология изготовления обечайки

2.5.1 Подготовка метала под сварку

Подготовку материала для изготовления обечайки производил поэтапно.

Разметка заготовок обечаек

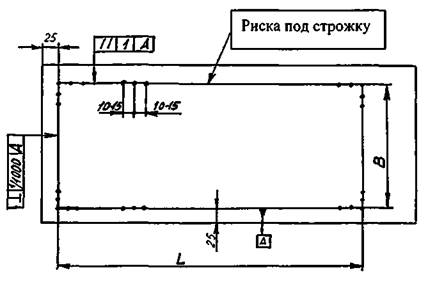

1 После правки уложить лист на место разметки маркировкой вверх и произвести разметку заготовки обечайки в соответствии с рисунком 7.

Рисунок 5 - Схема разметки заготовки обечайки, изготавливаемой из одного листа или карты

L - длина развертки обечайки; В - длина обечайки

Допуски на размеры заготовок и припуски под механическую обработку приведены в таблицах 2 и 3.

Таблица 1 - Допустимая кривизна листов.

В миллиметрах

| Сталь | Толщина листа | Допускаемые отклонения, не более | ||

| Стрела прогиба на 1 пог.м | Общая кривизна листа | |||

| По ширине | по длине | |||

| Углеродистая и низколегированная | От 6 до 12 | 2 | 5 | 8 |

| Двухслойная | « 6 « 12 | 1,5 | 3 | 6 |

| Углеродистая и низкоуглеродистая | Св. 12 до 24 | 1,5 | 3 | 5 |

| Двухслойная | « 12 « 24 | 1 | 3 | 5 |

| Углеродистая и низкоуглеродистая | Св. 24 | 1 | 2 | 4 |

| Двухслойная | « 24 | 1 | 2 | 4 |

Таблица 2 - Допуски на размеры заготовок при разметке

В миллиметрах

| Длина заготовок | Разность диагоналей | Допуск на размер |

| До 4000 | 1,5 | 1,0 |

| Св. 4000 до 8000 | 2,0 | 1,5 |

| « 8000 | 2,5 | 2 |

Таблица 3 - Величина припуска на механическую обработку заготовок

В миллиметрах

| Способ кислородной резки | Номинальные размеры заготовок | Толщина разрезаемого листа | ||

| Св. 4 до 10 | Св. 10 до 25 | Св. 25 до 36 | ||

| Размеры припусков и допускаемые отклонения по ним на сторону | ||||

| Машинная | Св. 20 до 1000 | 6-1,5 | 8-2,0 | 10-2,5 |

| « 1000 « 5000 | 8-2,0 | 10-2,5 | 12-3,0 | |

| « 5000 « 10000 | 12-3,0 | 14-4,0 | 16-4,5 | |

Механическая резка

1 Резка на гильотинных ножницах должна обеспечивать получение геометрических размеров заготовки в соответствии с требованиями таблиц 5 - 8. Непараллельность и неперпендикулярность обрезаемых кромок допускается в пределах допуска на размер.

Таблица 4 - Допуск на размер заготовки при резке на гильотинных ножницах

В миллиметрах

| Толщина заготовки | Длина линии реза | ||

| | До 1000 | Св. 1000 до 4000 | Св. 4000 |

| | Допуск на размер заготовки | ||

| От 6 до 12 | ±1,5 | ±2,5 | ±3,0 |

| Св. 12 « 24 | ±2,0 | ±3,5 | ±4,5 |

| « 24 | ±3,0 | ±4,0 | ±5,0 |

Таблица 5 - Допустимая разность диагоналей

В миллиметрах

| Длина заготовки | Максимально допустимая разность диагоналей |

| До 4000 | 3 |

| Св. 4000 до 8000 | 4 |

| « 8000 | 5 |

Таблица 6 - Допускаемая величина скоса кромок после механической резки.

В миллиметрах

| Толщина листа S | Величина скоса кромок |

| От 8 до 12 | 1,0 |

| « 14 « 24 | 2,0 |

| « 26 « 36 | 2,5 |

Таблица 7 - Допускаемая величина вырыва

В миллиметрах

| Толщина листа S | Величина вырыва |

| От 8 до 16 | 0,5 |

| « 16 « 26 | 1,0 |

| « 26 « 36 | 1,3 |

2 При механической резке двухслойных сталей лист кладется плакированной стороной кверху. Перед резкой рекомендуется очистить ножи от ржавчины и загрязнений, крепить листы необходимо с применением медных или алюминиевых прокладок.

3 При гильотинной резке на кромке реза появляются зоны наклепа, вызывающие при сварке старение стали. Рекомендуется производить обработку огневой резкой, строганием или фрезерованием.

Обработка кромок

Механическая обработка кромок под сварку должна производиться на кромкострогальных станках и другом оборудовании, обеспечивающем требуемое качество обработки, точность, форму и геометрические параметры разделки.

Подготовка кромок

Операция необходима для получения требуемой формы кромки, избавления от дефектов, возникших при проведении резки листа. Форма кромок должна отвечать отраслевым стандартам, техническим условиям и требованиям. Методы обработки кромок обечаек под сварку не должны приводить их механическому повреждению. Возможные варианты:

-

Подготовка кромок с применением абразивного круга с зачисткой с двух сторон плоскости листа в зонах разделки кромок и точек будущей сварки, на расстоянии 40 мм от торцов. -

Зачистка кромок с помощью электрической шлифовальной машины, на плиточном стенде, до абсолютного удаления трещин, ржавчины, окалины. -

Обработка кромок способом фрезерования проводится с закреплением заготовок на столах фрезерных станков того или иного типа. Инструментами фрезерования служат фрезерные головки и фрезы. Кромки под поперечные швы в днищах и обечайках обрабатывают на токарных и расточных станках. -

Местная зачистка кромок и небольшой объем работ выполняется с помощью пневмозубила.

2.5.2 Сборка изделий под сварку

Сборку обечайки произвожу поэтапно.

Собирать под сварку заготовки необходимо на специальных стендах, которые обеспечат точное взаимное расположение деталей и их фиксацию. Выравнивание стыкуемых элементов производится с помощью угольника и линейки или по упорам. Если соединяемые детали имеют разную толщину, плавный переход выполняется с помощью постепенного утончения элемента большей толщины. Стыкуемые заготовки закрепляют прижимами.

Вальцовка

Вальцовка обечаек — деформирование листа металла вдоль определенного направления. В зависимости от толщины металла, вальцовка бывает:

-

холодной (изготовление тонкостенных обечаек); -

горячей (толстостенных).

Выполняется на станке с помощью вальцов. Заготовка прокладывается между валами и с их помощью подгибается до требуемого радиуса. Для изготовления цилиндрической обечайки необходимо 3 вала, конической — четыре.

Правка

В этой операции особенно нуждаются цилиндрические обечайки, имеющие жесткий контур (не прогибающиеся под своим весом). Вследствие ранее проведенных этапов — подгибки кромок и сварки продольного стыка, деталь приобретает неправильную форму, с наибольшим искажением в околошовной зоне. Задачей правки является получение заданной геометрической формы, в соответствии с условиями нормативных документов.

Правка выполняется между тремя валками способом увеличения кривизны на участке контура обечайки, расположенном между валками, а затем ее уменьшения.

Завершающий этап

В соответствии с требованиями к шероховатости поверхности изделия и точности выполнения работ, проводятся завершающие работы:

-

зигование; -

разбортовку и отбортовку торцов; -

шлифование.

Зигование

Назначение:

-

придача обечайке дополнительной жесткости; -

монтаж и закрепление опорных разжимных колец, служащих для установки перегородок, тарелок, опор, решеток.

Зигование проводится на зиговочных машинах.

Разбортовка торцов

Цель — обеспечить поцарговую сборку. Работы производятся на бортовочных машинах. Возможные варианты: разбортовка наружу и внутрь.

Отбортовка торцов

Способы отбортовки аналогичны разбортовке:

-

вовнутрь (для охлаждения днищ и под рубашки охлаждения теплообменников); -

наружу (для монтажа накидных фланцев).

Для выполнения действий используют фланце-бортовочные машины.

Шлифование

Является способом отделочной обработки, который может осуществляться:

-

ручной шлифовальной машиной, работающей от пневматического или электрического привода; -

бескопирным (полусвободным) шлифованием маятниковыми головками.

Готовая продукция проверяется на соответствие нормативным характеристикам. Обечайки не должны содержать острых кромок, заусенцев и вмятин на поверхности. Допустимы небольшие дефекты и потертости, не влияющие на уменьшение толщины стенок.

Изготовление нестандартных обечаек

Производство обечаек с повышенными габаритами (более 20 тыс. мм), без последующей сборки, выполняется способом «временного деформирования». Последовательность операций:

-

вальцевание заготовки до требуемых размеров; -

уменьшение поперечных размеров обечайки путем деформирования, с образованием нахлеста кромок; -

закрепление наружной кромки планками, приваренными к обечайке; -

сварка замыкающего продольного стыка.

Для изготовления обечайки использую стыковой шов.

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности. Поверхности элементов могут быть несколько смещены при соединении листов разной толщины

2.5.3 Технология выполнения сварочных швов

При изготовлении обечайки применяю стыковой шов.

Стыковочные или стыковые швы – самые простые и распространенные. Они образуются, когда две детали соединяют их торцевыми поверхностями. Благодаря методу стыковки расход металла получается меньший, чем при использовании других способов соединения деталей.