ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 92

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3.1 Усреднитель

Концентрации загрязнений и расходы производственных сточных вод колеблются в течение суток. Характер этих колебаний в основном зависит от технологического режима производства и вида предприятия. Возможны залповые поступления высококонцентрированных сточных вод.

Высокая концентрация загрязнений:

-

отрицательно сказывается на состоянии сетей и оборудования; -

затрудняет работу очистных сооружений; при поступлении больших залповых расходов расчет очистных сооружений необходимо производить на максимальные расходы, что приводит к неоправданному завышению их объемов.

Для усреднения расходов и концентраций устраивают усреднители, что позволяет рассчитывать все последующие сооружения очистки на средние параметры. В качестве усреднителей используют различные емкости, пруды, в которых стоки выдерживают некоторое время. Однако, эти сооружения занимают большие площади и неэффективны, поэтому чаще всего строят специальные резервуары-усреднители.

Усреднители просты по конструкции, работают автоматически, могут быть прямоугольные и круглые в плане. Объем усреднителя поделен на коридоры продольными перегородками, число которых рекомендуется n = 56. В водосборный лоток струи с одинаковой концентрацией на входе поступают в разное время. Принцип усреднения достигается тем, что длина пути и время движения от распределительного до водосборного лотка в различных коридорах различны; при перемешивании в желобах осуществляется усреднение.

Усреднители с механическим перемешиванием применяются при концентрации взвеси 500 мг/л; усреднители барботажного типа < 500 мг/л при любом режиме поступления сточные воды.

Применение усреднителей барботажного типа связано с соблюдением ряда принципиальных положений:

Распределение сточных вод по площади усреднителя должно быть максимально равномерное.

Число распределительных лотков и размещение выпускных окон в одной или обеих стенках лотков принимается из такого расчета, чтобы в каждый циркуляционный поток поступало одинаковое количество жидкости.

При напорной подаче воды на усреднитель перед ним на трубопроводе необходимо устанавливать колодец гашения напора. Целесообразнее самотечная подача стоков на усреднитель. В этом случае сооружение несет на себе всю нагрузку по выравниванию расхода и концентрации.

С целью обеспечения равномерного распределения жидкости и воздуха вдоль усреднителя целесообразна длина секции не более 24 м. Глубина слоя воды в усреднителе из конструктивных соображений принимается в пределах 36 м. Ширина секции усреднителя принимается не более 12 м.

В качестве барботеров в усреднителе рекомендуется использовать перфорированные трубы с отверстиями диаметром 3 мм (шаг 816 см), располагаемыми в нижней части трубы в один или два ряда под углом 45° к оси трубы. Трубы укладываются горизонтально вдоль резервуара на подставках высотой 610 см. Допустимое отклонение от горизонтальной укладки труб барботеров не должно превышать ±0,015м так, чтобы связанная с этим неравномерность подачи воздуха по длине барботера не превысила одной трети от принятой в расчете неравномерности подачи воздуха (20 % среднего расхода воздуха).

Включение в технологический процесс одного только усреднителя сократит затраты на строительство очистных сооружений и уменьшит эксплуатационные расходы. [8]

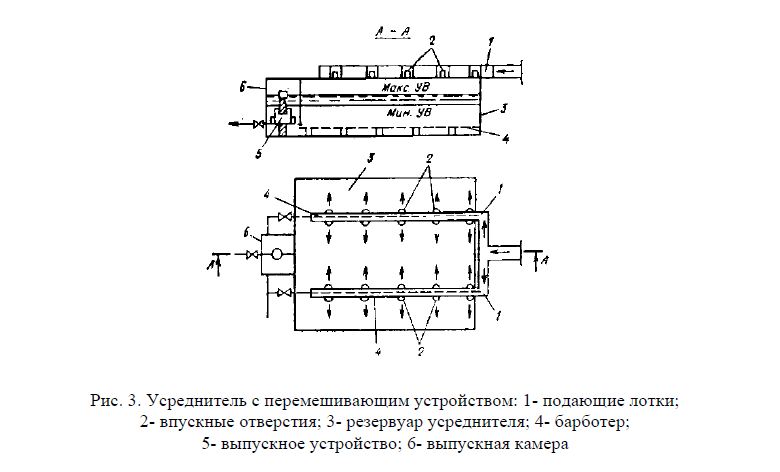

1 – подающий лоток, 2 -впускные отверстия, 3 -барботер, 4 – выпускное устройство, 5 – выпускная камера

Рисунок 2 – Усреднитель с барботированием воды.

Объем резервуара - усреднителя:

(1.1)

(1.1)

Площадь одного отделения усреднителя:

(1.2)

(1.2)

где Н=1,5 м – глубина усреднителя; n=2 – число рабочих отделений.

Длина усреднителя:

(1.3)

(1.3)

где В =3 м – ширина усреднителя.

Расход воздуха на барботирование:

(1.4)

(1.4) =43,8 м3/ч

=43,8 м3/чгде n=1 – количество барботеров на 3 метра ширины усреднителя;

Длина барботера:

м (1.5)

м (1.5)гдеqуд. - удельный расход воздуха, м3/(ч·м), для перемешивания воды, его принимают равным 4-6 м3/ч на 1 м длины барботера

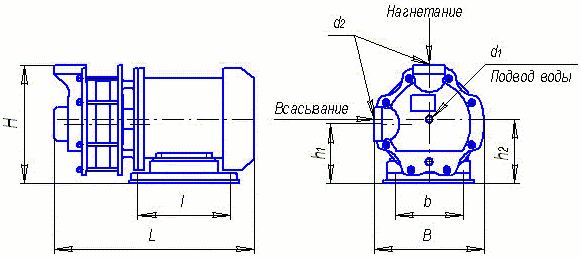

Подбираем воздуходувку марки ВК-0,75:

Давление нагнетания, абс., номинальное - 150 кПа;

Производительность – 0,75 м3/мин.;

Расход воды - 3 л/мин.;

Эл. двигатель – 3 кВт;

Частота вращения – 1500 об./мин. ;

Масса - 105 кг;

Размеры 530х334х340 мм.

Рисунок …. – Воздуходувка ВК-0,75

3.2 Нефтеловушка

Нефтеловушки применяются для задержания грубодисперсных нефтяных частиц при концентрации нефтепродуктов в сточной воде более 100 мг/л. Одновременно в нефтеловушках задерживаются механические примеси, они представляют собой горизонтальные прямоугольные в плане отстойники глубиной Н от 1 до 2 м, шириной В до 3–6 м, оборудованные устройствами для задержания и сбора нефтепродуктов. Сточная вода по подводящей трубе поступает в лоток, из которого, переливаясь через водослив, попадает в приемное отделение, а оттуда через вертикальные щели в распределительной перегородке входит в отстойную зону и движется в ней горизонтально со скоростью обычно не более 4–6 мм/с в течение около 2 ч. Затем очищенная вода протекает под полупогруженной нефтеудерживающей стенкой и собирается в сборный лоток. При этом тяжелая взвесь оседает на дно сооружения, а легкие нефтепродукты всплывают на поверхность воды. Выпавший на дно осадок скребком, приводимым в движение от лебедки, периодически сгребается в приямок, откуда удаляется гидроэлеватором, насосом или ассенизационной машиной. Всплывшие на поверхность нефтепродукты сгоняются скребком к поворотным нефтесборным трубам диаметром d = 300 мм и через продольные щели шириной около 3050 мм сливаются в них. Далее по этим трубам нефтепродукты отводятся в нефтесборные резервуары. [8]

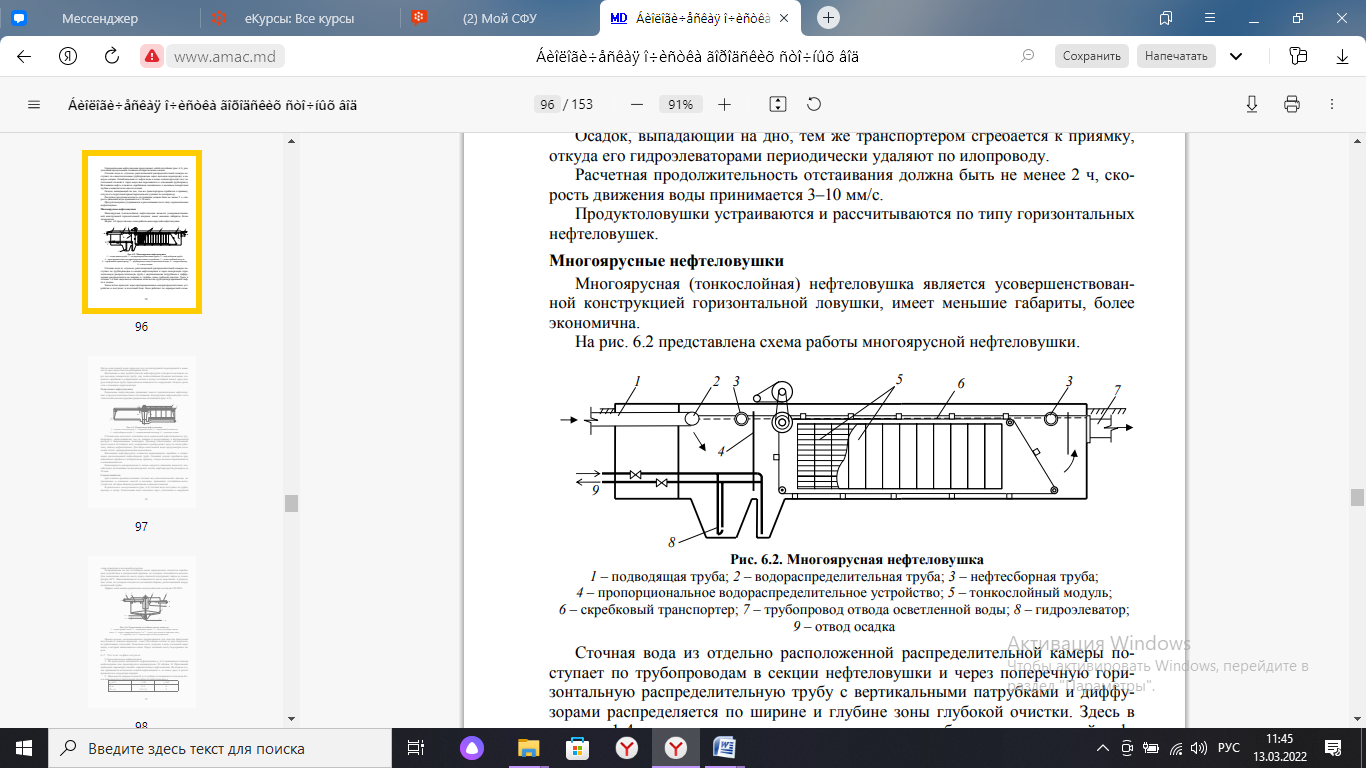

1 – подводящая труба; 2 – водораспределительная труба; 3 – нефтесборная труба; 4 – пропорциональное распределительное устройство; 5 – тонкослойный модуль; 6 – скребковый транспортер; 7 – трубопровод отвода осветленной воды; 8 – гидроэлеватор; 9 – отвод осадка

Рисунок 3 – Схема многоярусной нефтеловушки

Концентрация нефти в исходных сточных водах Кн = 300 мг/л. Для удаления из воды плавающей нефти принимается нефтеловушка типа горизонтального отстойника. При расчете нефтеловушки задаются глубиной Н рабочего слоя в пределах 1,5 – 2,0 м. Ширину каждой секции b обычно принимают 3 или 6 м. Если b = 3 м, h = 2 м и число секций n = 2, определим среднюю горизонтальную скорость (расчетную):

Обычно рекомендуется принимать Vp = 3−10 мм/с.

Длину нефтеловушки обычно рассчитывают из условия задержания частиц нефти диаметром 80 – 100 мк. В данном случае расчетным диаметром принимается d = 100 мк.

Рабочая длина нефтеловушки L (м) определяется по формуле

где u – скорость всплывания нефтяных частиц, мм/сек. Эта величина рассчитывается по формуле

где а – коэффициент, учитывающий влияние механических примесей на всплывание нефти, определяемый по формуле

γн -удельный вес нефти, т/м3; d-расчетный диаметр частиц нефти, принятый ранее 10 мк; Кн − концентрация нефти в воде; Кмп −концентрация механических примесей в воде.

Коэффициент a равен

Скорость всплывания

В этом расчете γн принят равным 0,89 согласно заданию.

Рабочая длина нефтеловушки

Значения u и Vp подставляются в мм/с. Принимая во внимание, что типовые проекты нефтеловушек имеют длину 16 м и что разница (15,9 – 16 м) составляет всего 0,7% от расчетной длины, можно с достаточной точностью принять длину нефтеловушки 16 м. Тогда расчетная продолжительность протока воды по сооружению составит

Продолжительность всплывания нефти

Следовательно, удовлетворяется условие, согласно которому должно соблюдаться неравенство

>

> .

. Количество осадка, задерживаемого в нефтеловушке, определится по формуле

где Э – эффект очистки (в процентах) по взвешенным веществам, принимаемый равным 60 % ; р – влажность осадка, равная 70 % .

Тогда объем осадка

Осадок сгребается в приямок скребками и удаляется гидроэлеваторами на шламовые площадки. Из нефтеловушки с водой выносится 165 мг/л взвешенных веществ. После нефтеловушки в жидкости остается обычно 100−150 мг/л нефти. Колебания остаточной концентрации нефти зависят от ее свойств и степени эмульгирования. В данном случае принимается, что после нефтеловушки остается 120 мг/л нефти.

При выпуске нефти из нефтеловушки вместе с ней уходит часть воды. В практике обводненность выпускаемой нефти составляет 30 %. Следовательно, объем обводненной нефти соответственно увеличивается.

Резервуар для сбора масла:

Задержанная нефть направляется в разделочные резервуары, в которых производится разделение нефти и воды методом отстаивания.

3.3 Электрокоагулятор

Электрокоагуляторы с железными анодами относятся к нестандартизированному оборудованию. Предпочтительно использование электрокоагуляторов горизонтального типа с пластинчатыми электродами. Электрокоагуляторы могут быть как периодического, так и непрерывного действия. Электрокоагулятор состоит из корпуса с наклонным дном и крышкой, электродной системы, пеноудаляющего устройства. Электрокоагуляторы непрерывного действия, кроме того, должны быть снабжены устройствами рассредоточенного впуска и выпуска воды и устройством для поддержания уровня воды в аппарате на заданном уровне. Электрокоагуляторы обоих типов должны быть снабжены патрубками с вентилями для выпуска и впуска воды, пены, емкостями для сбора пены и вентиляционной системой удаления водорода.

Корпус электролизера прямоугольной формы следует изготовлять из листовой углеродной стали с последующим нанесением на внутреннюю поверхность защитного покрытия, например, из винипласта или эпоксидных смол.

Крышка электролизера, предназначенная для предотвращения выделения водорода в рабочее помещение, изготавливается из листовой стали с покраской внутренней поверхности водостойкой краской. Крышка устанавливается своим фланцем к фланцу корпуса и герметизируется. Дно корпуса электролизера должно иметь уклон.

Электродный блок, собираемый из железных пластин выполняется в виде параллелепипеда и располагается равномерно по объему электролизера. Электроды в блоке устанавливаются плоскопараллельно на одинаковом расстоянии друг от друга (10-20 мм). Объем жидкости над электродами не должен превышать 20 % общего объема электрокоагулятора. Электродные пластины прямоугольной формы следует изготавливать одинаковыми для обеспечения их взаимозаменяемости. Механическая жесткость электродного блока создается с помощью диэлектрических гребенок. Для удобства монтажа в блоках предусматривают проушины (крючки).