Файл: Контрольная работа. Разработать технологию термической обработки сортового проката из легированных инструментальных сталей 7ХГНМ.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.06.2019

Просмотров: 483

Скачиваний: 2

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Волгоградский государственный технический университет»

Кафедра «Технология материалов»

Секция «Обработка металлов давлением»

Контрольная работа

по дисциплине: «Термическая обработка металлов и сплавов»

Вариант № 4

Содержание

Химический состав, механические свойства и применение 4

Требования к качеству сортового проката 5

Назначение термической обработки проката 8

Показатели качества после термообработки 9

Задание

Разработать технологию термической обработки сортового проката

из легированных инструментальных сталей 7ХГНМ.

1. Привести химический состав сталей.

2. Указать, какие показатели качества сортового

проката регламентируются в соответствии с требованиями ГОСТ 5950-73.

3. Описать назначение термической обработки проката.

4. Дать обоснование выбору температуры нагрева.

5. Описать фазовые и структурные превращения при термической обработке.

6. Какие показатели качества контролируются после термообработки.

7. Выбрать оборудование для термической обработки.

8. Привести список используемой литературы.

Химический состав, механические свойства и применение

Высокопрочные стали с повышенной ударной вязкостью, к коим относится сталь 7ХГНМ, имеют высокую прочность и пониженную теплостойкость и предназначены для изготовления инструмента, работающего при ударном (динамическом) нагружении. Упрочнение стали этой марки осуществляется закалкой и низким отпуском. Важным для этой стали является минимальное изменение объема при закалке, что достигается в низкоотпущенных сталях сохранением значительных количеств остаточного аустенита (18 – 20%).

Таблица 1 – Состав и механические свойства высокопрочной стали 7ХГНМ [6, 386 c.]

-

Содержание основных элементов

Режим термической обработки

HRC,

после отпуска

σи, МПа

KCU,

МДж/м2

C

Cr

W

Mo

V

Другие элементы

tзак,OC

tотп,OC

0,67 – 0,74

1,2 – 1,5

-

0,50 – 0,80

0,10 – 0,20

0,80 – 1,20 Ni

850 - 870

140 – 160

240 - 250

60 – 61

57 - 60

3500

3700

1,60

2,00

Данную сталь применяют для инструмента прецизионной вырубки, пробивки и т.п.

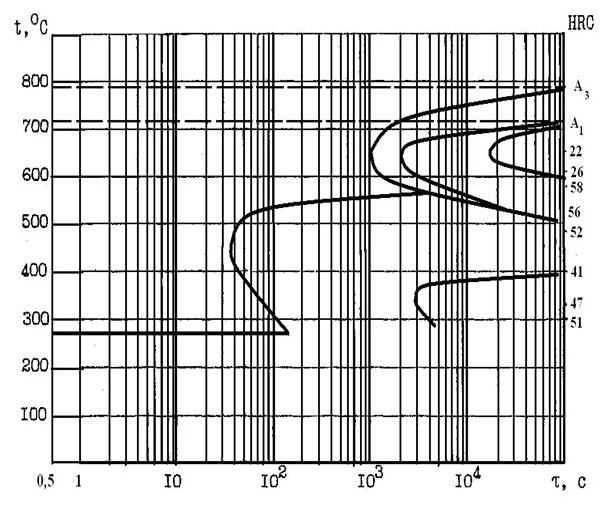

Рисунок 1 – Диаграмма изотермического распада аустенита

Требования к качеству сортового проката

Прутки и полосы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Концы прутков и полос металлопродукции должны быть ровно обрезаны или обрублены без заусенцев и стружки. Длина смятых концов не должна превышать:

1.5 диаметра или толщины — для металлопродукции диаметром или толщиной до 10 мм;

40 мм — для металлопродукции диаметром или толщиной свыше 10 до 60 мм;

60 мм — для металлопродукции диаметром или толщиной свыше 60 мм.

Обезуглероженный слой горячекатаной и кованой стали (феррит + переходная зона) не должен превышать на сторону (считая от фактического размера) для стали размером:

от 4 до 8 мм — 0,35 мм;

св. ”8” 15 мм — 0,4 мм;

св. 15 до 30 мм — 0,5 мм;

”30” 50 мм — 0.7 мм;

”50” 70 мм — 1,0 мм;

”70” 100 мм — 1,3 мм.

Обезуглероженный слой калиброванных прутков квалитетов h11 и h12 (ГОСТ 7417-75, ГОСТ 8559- 75 и ГОСТ 8560-78) не должен превышать на сторону:

1.5 % действительного диаметра или толщины — для прутков из стали, содержащей до 0,5 % кремния или до 1,0 % молибдена

2,0 % действительного диаметра или толщины — для прутков из стали, содержащей свыше 0,5 % кремния или свыше 1,0 % молибдена.

На стали со специальной отделкой поверхности обезуглероженный слой не допускается.

На поверхности металлопродукции подгруппы а, а также металлопродукции, предназначенной для холодной протяжки, не должно быть трещин, закатов, плен, раскатанных или раскованных пузырей и загрязнений.

Дефекты должны быть удалены пологой вырубкой или зачисткой.

Глубина зачистки не должна превышать:

для прутков диаметром или толщиной менее 80 мм — половины допуска на размер (полусуммы отклонений), считая от действительного;

для прутков диаметром или толщиной от 80 до 140 мм — допуска (суммы отклонений) на данный размер, считая от действительного;

для Прутков (заготовок) размером сечения более 140 мм — 5 % номинального размера (диаметра или толщины), считая от действительного размера;

для полос — допуска на размер.

В одном сечении допускается не более двух зачисток.

Допускаются без зачистки отдельные мелкие царапины, отпечатки, рябизна и другие дефекты механического происхождения на глубину, не превышающую половины допуска на размер.

На поверхности металлопродукции подгруппы б допускаются местные дефекты, глубина которых не должна превышать половины допуска на размер — для металлопродукции, диаметр или толщина которой менее 80 мм; допуска на размер — для металлопродукции, диаметр или толщина которой 80 мм и более.

Поверхность калиброванной стали должна соответствовать требованиям группы В ГОСТ 1051-73, калиброванной шлифованной — группы Б ГОСТ 1051-73, стали со специальной отделкой поверхности групп В, Г, Д ГОСТ 14955-77. Величина зерна аустенита в закаленном состоянии в прутках диаметром или толщиной свыше 80 мм и до 140 мм подгруппы б должна быть не более 8 по ГОСТ 5639-82 (3 по шкале изломов. Среднезернистый излом с матовыми нечетко различимыми зернами).