Файл: Контрольная работа. Разработать технологию термической обработки сортового проката из легированных инструментальных сталей 7ХГНМ.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.06.2019

Просмотров: 487

Скачиваний: 2

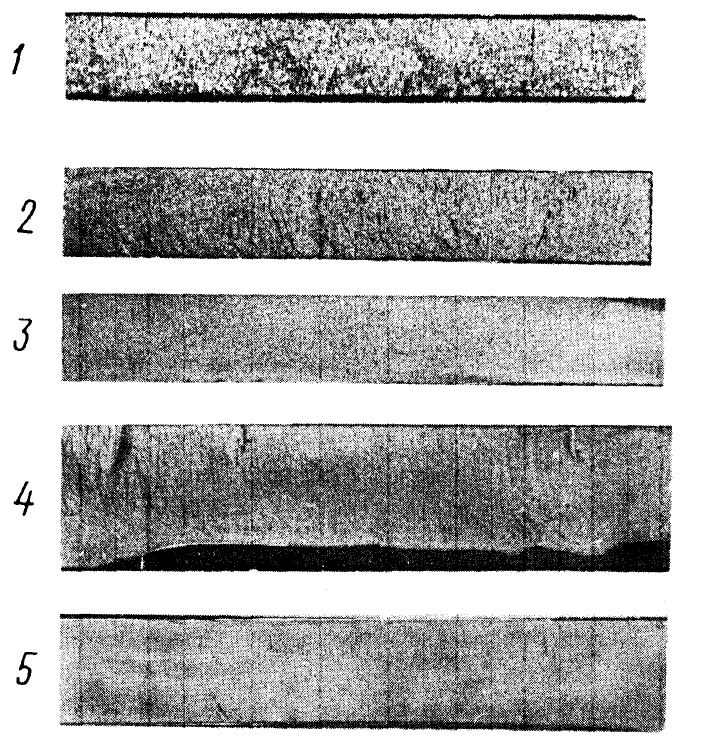

Рисунок 1 – Шкала для оценки величины зерна аустенита по излому

Назначение термической обработки проката

Сортовой прокат — это прутки (часто их сматывают в бунты), сечение которых круг, шестигранник, квадрат и др.

Цель термической обработки сортового проката состоит в понижении твердости для улучшения обрабатываемости резанием и давлением.

Данная сталь обладает структурой троостит, сорбит и твердостью 444 – 341 HB после охлаждения на воздухе с температуры конца прокатки, что затрудняет механическую обработку резанием. После отжига твердость снижается до 241 – 197 HB (твердость в состоянии поставки согласно ГОСТ 5950-2000).

В тех случаях, когда целью термической обработки является снижение твердости для улучшения обрабатываемости резанием, смягчение стали осуществляют путем отпуска при высокой температуре, близкой к Ас1. В процессе высокого отпуска закаленных структур выделение и коагуляция карбидов происходит достаточно интенсивно.

Рисунок – Режим отпуска сортового проката стали 7ХГНМ

Нагревать под отпуск рекомендуется до 700 - 740oC в зависимости от массы садки. Продолжительность выдержки может составлять 0,5 – 0,65 ч/т.

Показатели качества после термообработки

Так как цель термической обработки в понижении твердости для улучшения обрабатываемости резанием и давлением, то основными показателями качества являются обрабатываемость резанием и деформируемость.

Обрабатываемость резанием – это комплексная характеристика материала, которую оценивают рядом показателей:

– производительностью обработки;

– качеством обработанной поверхности;

– видом образующейся стружки.

Шероховатость оценивается прямыми измерениями высоты микронеровностей обработанной поверхности на профилометрах или профилографах. Она зависит главным образом от твердости материала – более высокая твердость обеспечивает меньшую шероховатость, т.е. лучшее качество поверхности. Например, трудно получить малую шероховатость при обработке низкоуглеродистых сталей, алюминиевых сплавов – материалов, обладающих малой твердостью и высокой пластичностью.

Стружка надлома ("сыпучая") в отличие от непрерывной (сливной) лучшим образом отводится из зоны резания. При резании сыпучая стружка образуется, если в структуре присутствует фаза, обладающая малой прочностью (например, графит в чугуне). Частицы такой фазы нарушают сплошность металла и способствуют дроблению стружки.

Обработка абразивным инструментом. Наиболее распространенная обработка – шлифование. Обрабатываемость шлифованием по производительности обработки оценивается коэффициентом шлифуемости – Кш, равным соотношению снятого металла и израсходованного абразивного материала (по массе или объему). Так же как при лезвийной обработке, этот показатель может быть абсолютным или относительным. Например, для быстрорежущих сталей в качестве эталона используют сталь Р18, шлифуемость которой принимают за единицу.

Деформируемость — способность материала принимать необходимую форму под влиянием внешних сил (нагрузки) без разрушения и при меньшем сопротивлении нагрузке. Данное механическое свойство может быть улучшено методами упрочнения машин.

Количественная мера деформируемости показатели или критерии деформируемости — условные величины, оценивающие деформируемость при заданном характере нагружения и состоянии материала. Используют также термин технологическая деформируемость как совокупность деформации, сопротивления деформации и других технологических характеристик конкретного процесса обработки давлением

Оборудование для термической обработки

Для термической обработки проката можно использовать методическую трехзонную толкательную рекуперативную печь на природном газе (рис. 3).

Рисунок 3 – Общий вид трёхзонной толкательной методической печи: I - методическая зона; II - сварочная зона; III - томильная зона; 1 - толкатель; 2 - горелка; 3 - охлаждаемые подовые трубы; 4 - нагреваемые заготовки; 5 - вертикальный канал для отвода продуктов сгорания (дымопад); 6 - дымовой боров; 7 - рекуператор; 8 - дымовая труба; 9 - воздушный вентилятор

Такая печь может нагревать заготовки толщиной 100 – 250мм, шириной 700 – 1600 мм и длиной 5500 мм до температуры 1200 - 1250° С. Топливо используемое для нагрева – природный газ или мазут.