ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.11.2019

Просмотров: 1647

Скачиваний: 1

Например, необходимо выбрать материал для оболочки ТВЭЛа ядерного реактора на

тепловых нейтронах. Материал должен удовлетворять ряду требований к основным рабочим

свойствам, но главным является сечение захвата тепловых нейтронов – оно должно быть

минимальным. Этому требованию удовлетворяют графит, Be, Mg, Zr и Al. Бериллий относится к группе дорогостоящих металлов, Zr – относительно недорогих, а графит, Al и Mg – дешёвых. Следовательно, более перспективными для размещения в активной зоне ядерного реактора являются алюминий, графит и магний. Конструктивные элементы активной зоны многих энергетических и исследовательских ядерных реакторов изготовлены из материалов, созданных на основе алюминия и магния. В энергетических водо-водяных реакторах, работающих при относительно высоких (около 300оС) температурах теплоносителя применяют более жаропрочные сплавы циркония.

Принципы выбора легирующих элементов вытекают из необходимости получения

материала с набором заданных свойств. Исходя из гипотезы в связи с элементным составом и структурно-фазовым состоянием можно заключить, что для придания основе сплава необходимого набора свойств следует изменить её состав, фазовое и структурное состояние. Это можно сделать легированием, термической, термомеханической и другими видами обработки.

Легирование представляет собой процесс добавки в материал одного или нескольких химических элементов, а легирующими элементами называют химические элементы, специально вводимые в основу сплава в определённых концентрациях с целью изменения её строения и свойств.

Замечание. Легирующие компоненты нельзя называть примесями. Примесями называют элементы, постоянно присутствующие в сплаве в качестве технологических добавок или остатка элементов, попавших из руды. В случае малых концентраций (около 0,1%) специально вводимых в сплав химических элементов процесс называют микролегированием.

В основе формирования определённого структурно-фазового состояния материала лежит взаимодействие химических элементов (компонентов), составляющих данный материал, между собой. Нерастворимость компонентов или их механическая смесь (расслоение в твёрдом состоянии) образуется в случае неспособности элементов к взаимному растворению в твёрдом состоянии или в случае отсутствия химического взаимодействия с образованием промежуточной фазы. Типичное расслоение в твёрдом состоянии – образование эвтектоида. В отличие от механической смеси фаз твёрдый раствор является однофазным т существует в определённом интервале концентраций компонентов. Различают твёрдые растворы замещения, внедрения и вычитания. При определённых условиях компоненты образуют непрерывный ряд твёрдых растворов, т.е. такое состояние сплава, в котором взаимная растворимость между компонентами возможна при любых соотношениях их концентрации. Твёрдый раствор называют неограниченным, если у него в области между линиями ликвидус-солидус отсутствуют особые точки (Рис.5а, диаграмма 4). В отличие от неограниченных ограниченные твёрдые растворы характеризуются определённой растворимостью одного компонента в другом. Промежуточные фазы представляют собой интерметаллические соединения – соединения металлов, не всегда имеющие металлическую связь, и металлические соединения, характеризующиеся металлической связью (не всегда содержащие металлические элементы, например ZrH2).

Рис. 5. Различные виды двойных диаграмм состояния химических элементов А и В (а) и соответствующие концентрационные зависимости пределов прочности от составов сплавов (б).

Наибольшую ценность для выбора легирующего элемента представляет наличие диаграмм состав-свойство. Приведём примеры, показывающие связь диаграмм состояния двух элементов со свойствами образующихся сплавов.

На Рис.5 представлены диаграммы концентрационной зависимости предела прочности от состава сплава (Рис. 5б), соответствующие различным типам диаграмм состояния (Рис. 5а). из рисунка видно, что увеличение прочности сплава происходит за счёт растворения одного элемента в другом, причём максимум прочности находится вблизи 50% концентрации растворённого компонента (Рис.5, диаграмма 4), и образования химического соединения (Рис.5, диаграмма 6). Однако максимум жаропрочности (длительной плотности) с ростом температуры испытания сплавов смещается относительно концентрационной шкалы элементов диаграммы. Максимумы температуры рекристаллизации и жаропрочности сплавов с ростом температуры испытания или смещаются в сторону более тугоплавкого компонента (химического соединения), или раздваиваются с образованием минимума. С точки зрения разработки жаропрочного сплава не обязательна значительная концентрация легирующего компонента, ибо разбавленные твёрдые растворы могут быть более жаропрочны по сравнению с растворами, содержащими 50% лигирующего компонента.

Тема 7. Коррозия конструкционных материалов

Цель лекции: Знакомство с понятием коррозии конструкционных материалов

Вопросы к теме

1 Коррозионная стойкость материала

2 Коррозия в газовых средах. Коррозия в жидких средах

Коррозионная стойкость материала

Коррозией называют поверхностное разрушение металлов в результате воздействия окружающей среды, в основе которого лежат химические и физико-химические (электрохимические) процессы. В настоящее время термин «коррозия» распространяют и на поверхностное разрушение под воздействием жидких металлов, хотя лежащие в основе этого воздействия процессы имеют несколько иной характер. В некоторых случаях разрушение поверхности конструкционных материалов происходит в результате её механического повреждения от истирания или ударов частиц теплоносителя (среды). Это явление называют эрозией.

Коррозия в газовых средах (теплоносителях) осуществляется в результате химического взаимодействия конструкционных материалов с газами. Это взаимодействия приводит к образованию оксидов, нитридов, гидридов и других фаз на поверхности металлов и сплавов, что обычно вызывает снижение их прочности и пластичности.

Коррозия в воде, паро-водяной смеси и перегретом паре может осуществиться двумя путями. При сравнительно низких температурах происходит электрохимическое взаимодействие материалов со средой. При повышенных температурах в перегретом паре наряду с электрохимическими процессами существенную роль может играть и химическое взаимодействие. Электрохимическая коррозия имеет место во влажности воздухе, причём процессы идут в тонком слое влаги, осаждающейся на металле из воздуха. Такой вид коррозии называют атмосферной коррозией.

Коррозия в органических теплоносителях относится к химическому виду коррозии, так как разрушения материала происходит в результате химического взаимодействия материала с продуктами термического и радиационного разложения углеводородов, с примесными газами (кислородом).

Коррозия в жидкометаллических теплоносителях происходит в результате равномерного или избирательного растворения отдельных компонентов конструкционных материалов. При этом часто образуется пористость, жидкие металлы проникают в приповерхностные слои. Коррозия в жидкометаллических средах существенно зависит от чистоты как конструкционных материалов, так и среды.

Наличие газообразных продуктов деления ядерного топливного (цезия, теллура, иода) и кислорода в зазоре между топливом и оболочкой ТВЭЛа вызывает явление, известное как химическое взаимодействие топлива и оболочки, приводящее к разрушению внутренней поверхности вследствие фронтальной и межкристаллитной коррозии и переноса химических элементов материала оболочки в топливо. Эти виды коррозионного разрушения существенно зависят от: 1) условий облучения (глубины выгорания топлива, линейной тепловой нагрузки ТВЭЛа, градиента температуры в топливе и оболочке); 2) характеристик топлива (состава, отношения числа атомов металла –О/Ме, химического потенциала кислорода в зазоре между топливом и оболочкой, плотности); 3) параметров материала оболочки (химического состава, предварительной термомеханической обработки, уровня внутренних напряжений и др.).

Химическую и электрохимическую коррозию конструкционных материалов в зависимости от среды называют: газовой, в электролитах, в неэлектролитах, атмосферной,

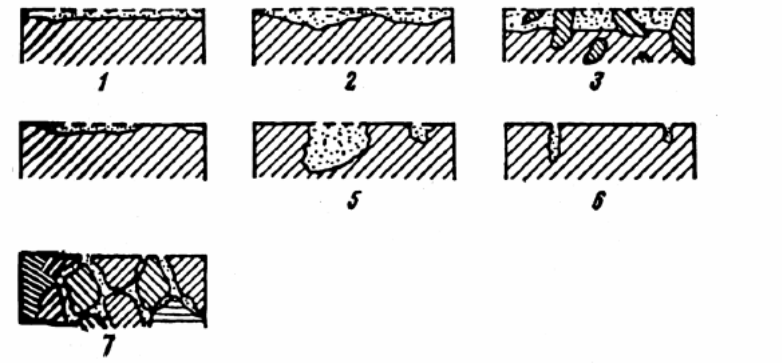

контактной и т.д. Виды коррозии классифицируют и в зависимости от характера коррозионного повреждения материала. Пример такой классификации представлен на рис. 6. Различают коррозию общую (сплошную) и местную, равномерную и неравномерную, структурно- избирательную, язвенную, точечную, транскристаллитную и межкристаллитную. Общей называют коррозию, распространяющуюся на всю поверхность контактирующего со средой материала. Если глубина коррозионного повреждения на всех участках поверхности одинакова, то такую коррозию считают равномерной. Однако нередки случаи, когда при общей коррозии глубина коррозионного повреждения неодинакова – неравномерная общая коррозия. К местной коррозии относят повреждения, локализованные на сравнительно небольших участках. В зависимости от площади и глубины повреждённых участков различают язвенную и точечную местную коррозию. К местной относят и межкристаллитную коррозию, распространяющуюся в глубь материала преимущественно по границам зерен.

Рис. 6. Виды коррозионных повреждений. 1-3 – общая коррозия; 4-7 – местная коррозия; 1 – равномерная; 2, 3 –неравномерная, 5 – язвенная; 6 – точечная; 7 - межкристаллитная

Разные виды коррозии в различной степени влияют на механические свойства материалов. Значительнее сказывается коррозионное воздействие, сопровождаемое уменьшением сечения изделия, проникновением фронта разрушения на большие глубины, изменением состава за счёт образования химических соединений, накоплением компонентов среды (например, газов, углерода) и растворением компонентов сложных сплавов и сталей.

Для оценки коррозионной стойкости конструкционных материалов могут служить

скорость коррозии – это или величина изменения массы в единицу времени с единицы площади, или толщина слоя, превращённого в продукты коррозии в единицу времени, и степень механических характеристик материала. Оценка коррозионной стойкости может быть проведена по десятибальной шкале. Например, совершенно стойкий материал (Скорость коррозии металла, СК, <0,001 мм/год, 1 балл, Б), стойкий (СК=0,01-0,05, 4 Б), малостойкий (СК=1,0 – 5,0, 6 Б), нестойкий (СК> 10,0, 10 Б).

Коррозия в газовых средах

Взаимодействие металлов (сплавов) с газовой средой может приводить к образованию оксидов, нитридов, гидридов и других соединений. Образование этих соединений является конечной стадией цепочки физических (адсорбция, диффузия) и химических (абсорбция) процессов.

Накопление газов в металлах в результате трансмутационных реакций при нейтронном облучении – основная причина внутреннего окисления, водородного охрупчивания, межкристаллитной коррозии. Обращение легкоплавких оксидов по границам зерен чревато резким уменьшением прочности и пластичности материала при высоких температурах. Не безобидным является нахождение газа и в твёрдом растворе, так как в этом случае может происходить охрупчивание металла.

Тема 8. Радиационное материаловедение

Цель лекции: Знакомство студентов с основами радиационного материаловедения

Вопросы к теме:

1 Стабильность материала в условиях облучении

2 Радиационное упрочнение

3 Радиационное охрупчивание

4 Радиационное распухание материала (свеллинг)

5 Радиационная ползучесть

6 Радиационный рост

Стабильность материала в условиях облучении

В результате облучения нейтронами, ионами и другими частицами в конструкционном материале возникают радиационные точечные дефекты, их скопления и продукты ядерных реакций, представляющие собой основные факторы изменения структурно-фазового состояния материала и его свойств под облучением. В зависимости от условий радиационного воздействия и природы облучаемого материала изменение его состояния приводит к изменению физических и физико-механических свойств (упрочнение, охрупчивание, ускорение ползучести), к формоизменению вследствие распухания и радиационного роста (изменение линейных размеров), к возникновению в материалах наведённой активности и накопленной внутренней энергии. Поэтому обеспечение стабильного структурно-фазового состояния в условиях облучения – это создание радиационно-стойкого материала, т.е. материала, устойчивого против охрупчивания, формоизменения, ползучести и распухания, материала малоактивируемого и не изменяющего изотопный и фазовый состав. Повышение радиационной стойкости возможно посредством направленного воздействия на формирование и поведение радиационных дефектов и продуктов ядерных превращений.

Табл. 4. Число пар Френкеля на одну падающую частицу, образующихся в различных материалах при облучении.

Рассмотрим, насколько реально регулирование процесса образования и накопления

дефектов и их поведением в эксплуатационных процессах.

Образование радиационных дефектов в значительной степени зависит от природы

облучаемого вещества, вида и энергетического спектра веществ частиц, бомбардирующих

твёрдое тело, пространственного распределения и энергии первично-выбитых атомов этой

частицей (табл. 4). При нейтронном облучении образуется большее количество дефектов

Френкеля, чем при облучении заряженными частицами, так как последние расходуют

значительную часть своей энергии на электростатическое взаимодействие с ионизованными атомами кристаллической решётки.

На процесс образования радиационных дефектов можно повлиять изменением энергии связи атомов, например путём легирования, и изменением энергии нейтрона. Снижение энергии нейтронов вызывает и снижение количества радиационных дефектов, и изменение типа продуктов ядерных реакций, т.к. большинство из них имеют пороговый характер. Поэтому в реакторах на тепловых нейтронах образование радиационных дефектов происходит медленнее, чем в реакторах на быстрых нейтронах.

Накопление продуктов ядерных реакций в основном определяется составом материала и изотопным составом атомов. Поэтому накопление тех или иных продуктов ядерных реакций можно регулировать выбором состава материала и изменением спектра нейтронов.

Эффективным методом уменьшения скорости образования точечных радиационных дефектов может явиться замена обычно применяемых кристаллических материалов на аморфные, так как отсутствие кристаллического строения исключает образование каскадов атом-атомных соударений вследствие отсутствия дальнего порядка в расположении атомов. Поэтому в аморфных материалах должна быть низкая скорость образования дефектов, и с этой точки зрения они являются перспективными конструкционными материалами.

Стадия накопления радиационных дефектов по мере увеличения флюенса представляется более управляемой, чем стадия их образования. Ограничим наше рассмотрение процесса накопления дефектов стадиями развития каскада (10-14-10-13 с) и первого этапа его релаксации вследствие спонтанной рекомбинации (10-13-10-11 с) разноимённых дефектов. Собственно накопление точечных дефектов определяется степенью разбаланса между скоростью образования дефектов и их аннигиляцией в процессе спонтанной рекомбинации. При определённом виде и интенсивности облучения накопление точечных дефектов определяется стадией спонтанной рекомбинации дефектов и их пространственным распределение в каскаде. Пространственное распределение дефектов в каскаде таково, что плотность вакансий выше внутри (обеднённая зона), а плотность междоузельных атомов – на периферии каскада. Созданное пространственное распределение дефектов является определяющим с точки зрения влияния радиационных повреждений на свойства облучённых материалов. На степень накопления дефектов определённое влияние оказывает природа металлов и их кристаллическая структура. При одинаковых гомологических температурах в ОЦК- и ГПУ - металлах энергии миграции вакансий меньше, чем в ГЦК - металлах (например, при комнатной температуре в α-Fe EV m=0,5-1,3 эВ γ-Fe EV m=1,0-1,6 эВ), что определяет более интенсивную спонтанную рекомбинацию дефектов в ОЦК- и ГПУ- металлах. Кроме того, в ГПУ – кристаллах обнаружена тенденция к схлопыванию каскадов, т.е. к коллективной мгновенной рекомбинации дефектов.