Файл: Планирование материальных потребностей предприятия MRP.pdf

ВУЗ: Сибирский государственный индустриальный университет

Категория: Методичка

Дисциплина: Не указана

Добавлен: 25.10.2018

Просмотров: 1740

Скачиваний: 21

3

Введение

Методология Materials Requirements Planning (MRP) служит

для реализации следующих целей:

минимизировать запасы на складах сырья и готовой про-

дукции;

оптимизировать поступление материалов и комплектую-

щих в производство и исключить простои оборудования из-за не

прибывших вовремя материалов и комплектующих.

В соответствии с этим, закупки материалов и комплектую-

щих всего отрезка планирования автоматически распределяются

по плановым периодам (например, дням), причем объем и время

закупок рассчитываются так, чтобы в каждый плановый период

на предприятие поступало именно столько материалов и ком-

плектующих, сколько требуется производству в этом плановом

периоде.

Целью практического занятия является изучение принци-

пов работы MRP-алгоритма.

Основными задачами, решаемыми в рамках данного заня-

тия, являются:

изучение общих сведений о методологии MRP;

выполнение расчета MRP-цикла на основе индивидуаль-

ного задания.

4

1. Методология планирования материальных потреб-

ностей предприятия MRP

Главной задачей MRP является обеспечение гарантии

наличия необходимого количества требуемых материалов и

комплектующих в любой момент времени в рамках срока плани-

рования, наряду с возможным уменьшением постоянных запа-

сов, а следовательно разгрузкой склада.

Проблема наличия необходимых материалов и комплекту-

ющих в нужное время, в нужном месте и в нужном количестве

особенно актуальна для массовых сборочных производств, где

простои конвейера недопустимы.

Изначально MRP системы разрабатывались для использо-

вания на производственных предприятиях с дискретным типом

производства, например:

сборка на заказ (Assembly-To-Order, ATO);

изготовление на заказ (Make-To-Order, MTO);

изготовление на склад (Make-To-Stock, MTS);

серийное (RPT).

Статус материала является основным указателем на теку-

щее состояние материала. Каждый отдельный материал, в каж-

дый момент времени, имеет статус в рамках MRP-системы,

например:

материал есть в наличии на складе;

материал есть на складе, но зарезервирован для других

целей;

материал присутствует в текущих заказах;

заказ на материал планируется.

Как видно, статус материала отражает степень готовности

этого материала быть пущенным в производственный процесс.

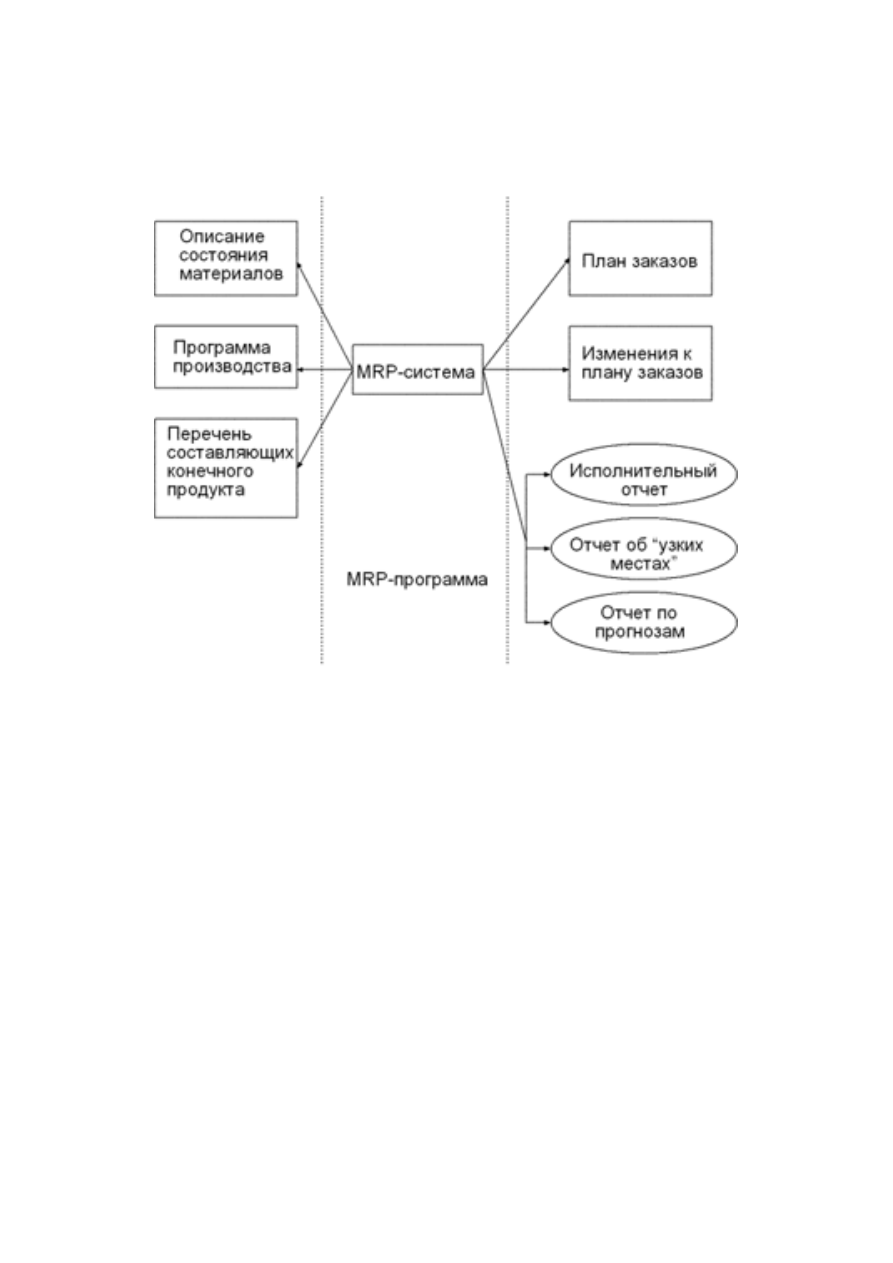

Основные элементы MRP системы можно разделить на

элементы, предоставляющие информацию, программную реали-

зация алгоритмической основы MRP и элементы, представляю-

щие результат функционирования программной реализации

5

MRP. На рисунке 1 показаны входные и выходные параметры

для MRP-системы.

Рисунок 1 – Входные и выходные параметры для MRP-системы

Для работы MRP-модуля требуются следующие входные

данные:

Программа производства (Основной производственный

план-график (ОПП), Master Production Schedule (MPS)). Система

MRP осуществляет детализацию ОПП в разрезе материальных

составляющих.

Перечень составляющих конечного продукта (Ведомость

материалов и состав изделия (ВМ), Bill Of Materials (BOM)).

Спецификация состава изделия (Bill of Materials File - BOM) -

документ, содержащий:

o

перечень сырья, материалов и комплектующих, необ-

ходимых для производства конечного изделия, с ука-

занием нормативов по их использованию;

o

иерархическое описание структуры конечного изде-

лия.

6

Описание состояния материалов (Состояние запасов,

Stock/Requirement List).

Основными результатами MRP-системы являются:

План заказов (Planned Order Schedule – запланированный

график заказов) определяет, какое количество каждого материа-

ла должно быть заказано в каждый рассматриваемый период

времени в течение срока планирования. План заказов является

руководством для дальнейшей работы с поставщиками и, в част-

ности, определяет производственную программу для внутренне-

го производства комплектующих, при наличии такового.

Изменения к плану заказов (Changes In Planned Orders –

изменения к запланированным заказам) являются модификация-

ми к ранее спланированным заказам. Ряд заказов могут быть от-

менены, изменены или задержаны, а также перенесены на дру-

гой период.

Также, MRP-система формирует некоторые второстепен-

ные результаты, в виде отчетов, целью которых является обра-

тить внимание на «узкие места» в течение планируемого перио-

да, то есть те промежутки времени, когда требуется дополни-

тельный контроль за текущими заказами, а также, для того что-

бы вовремя известить о возможных системных ошибках воз-

никших при работе программы.

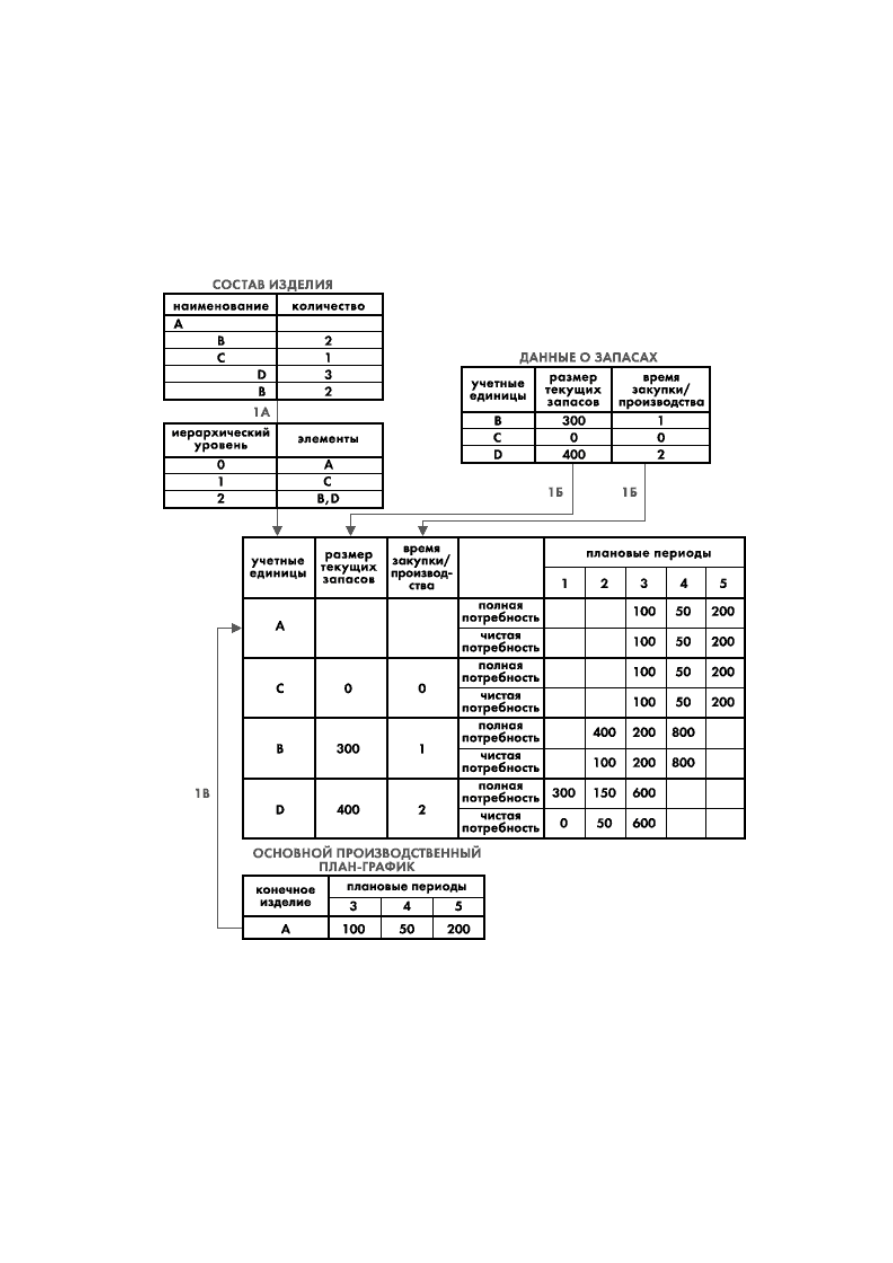

На рисунке 2 приведен пример, иллюстрирующий логиче-

скую схему MRP-цикла.

Собственно MRP-цикл состоит из следующих шагов:

1. Составляется таблица общих потребностей в материалах и

комплектующих. Последовательность ее создания такова:

Древовидная структура состава изделия разворачивается

в линейный список материалов и комплектующих (1а):

o

узловые элементы различных уровней сборки коди-

руются - корневому элементу присваивается код 0,

элементам самого верхнего уровня сборки - код 1 и

т.д. по уровням;

o

если некоторый элемент встречается на различных

уровнях, ему присваивается код самого нижнего из

7

этих уровней (и, таким образом, в линейном списке

этот элемент встретится только один раз);

o

разузлование состава изделия происходит последова-

тельно по уровням - сначала обрабатывается уровень

0, затем уровень 1, и т.д.

Рисунок 2 – Пример MRP-цикла

В приведенном ниже примере изделию A будет присвоен

код 0, узлу C - код 1, узлам D и B - код 2. Узел B встречается на

более высоком уровне сборки, но учитывается на нижнем

уровне.