ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.06.2020

Просмотров: 268

Скачиваний: 4

С увеличением давления коэффициент объемного сжатия жидкостей уменьшается, а модуль упругости повышается. Отмечается при этом неравномерность изменения упомянутых характеристик с возрастанием давления. Наиболее интенсивно объемный модуль упругости повышается при сравнительно низких давлениях — до 100...120 МПа. В общем случае для маловязких жидкостей объемный модуль упругости при атмосферном давлении и 20 °С составляет не более 135 МПа, вязких — 170 МПа.

Увеличение давления изменяет вязкость жидкости, что особенно заметно при высоких давлениях. Так, при росте давления от 0 до 150 МПа вязкость повышается в среднем в 15 раз, а при росте его от 0 до 200 МПа — в 50... 1000 раз. Большинство минеральных масел затвердевает при давлениях около 2500 МПа и температуре 20 °С, вода —при 840 Мпа.

Газы в жидкостях. Кавитация. Рабочие жидкости, применяемые в гидравлическом приводе, обладают способностью растворять в себе газы, в том числе и воздух.

Как показывает практика, пузырьки газа (пара) размером менее 10 мкм на поверхность не всплывают, а задерживаются в толще жидкости, оседают на стенках каналов, заполняют микротрещины деталей гидросистемы. Когда давление меняется, количество пузырьков также изменяется, одновременно происходит их деформация, сопровождающаяся локальным выделением тепла и, следовательно, местным в микрообъеме повышением температуры жидкости.

Явление, связанное с выделением газа (пара) из жидкости в зонах низкого давления и последующим разрушением (конденсацией) этих пузырьков при повышении давления, т. е. образование в жидкости полостей с газом (паром), называют кавитацией. Кавитационные явления, характеризующиеся гидравлическими микроударами и локальными повышениями температуры, становятся причиной разрушения элементов гидроагрегатов. Такие разрушения носят форму эрозионных раковин, рыхлостей поверхностей трубопроводов и других устройств гидравлических систем. Кавитация, механизм ее действия и в настоящее время детально изучаются.

Теплоемкость и теплопроводность жидкостей. Рабочие жидкости, как и другие физические тела, характеризуются удельной теплоемкостью и теплопроводностью, которые определяют интенсивность процесса поглощения и отвода от них избыточного тепла.

В практике расчетов гидравлических объемных систем наиболее часто используют удельную теплоемкость с, с помощью которой определяют количество теплоты, затрачиваемой на нагревание на 1 °С одного килограмма жидкости. Для рабочих жидкостей, применяемых в гидросистемах станков

Под теплопроводностью понимают процесс переноса энергии теплового движения частиц от более нагретых частей тела (жидкости) к менее нагретым, вследствие чего температура всей массы тела выравнивается. Скорость передачи тепла

внутри тела характеризуется коэффициентом теплопроводности X. В практике станкостроения максимальные температуры нагрева рабочих жидкостей допускаются не выше 70 °С.

Рекомендации по выбору рабочих жидкостей для объемных гидроприводов. Жидкость в объемных гидроприводах выполняет функцию не только энергоносителя. Она должна также: эффективно смазывать трущиеся поверхности, защищать детали гидравлических агрегатов от коррозии (и, тем более, не оказывать разрушающего воздействия на них), быть нетоксичной, пожаро- и взрывобезопасной, дешевой.

3. ВЫБОР ПРИНЦИПА ПОСТРОЕНИЯ САУ

-

Двигатель

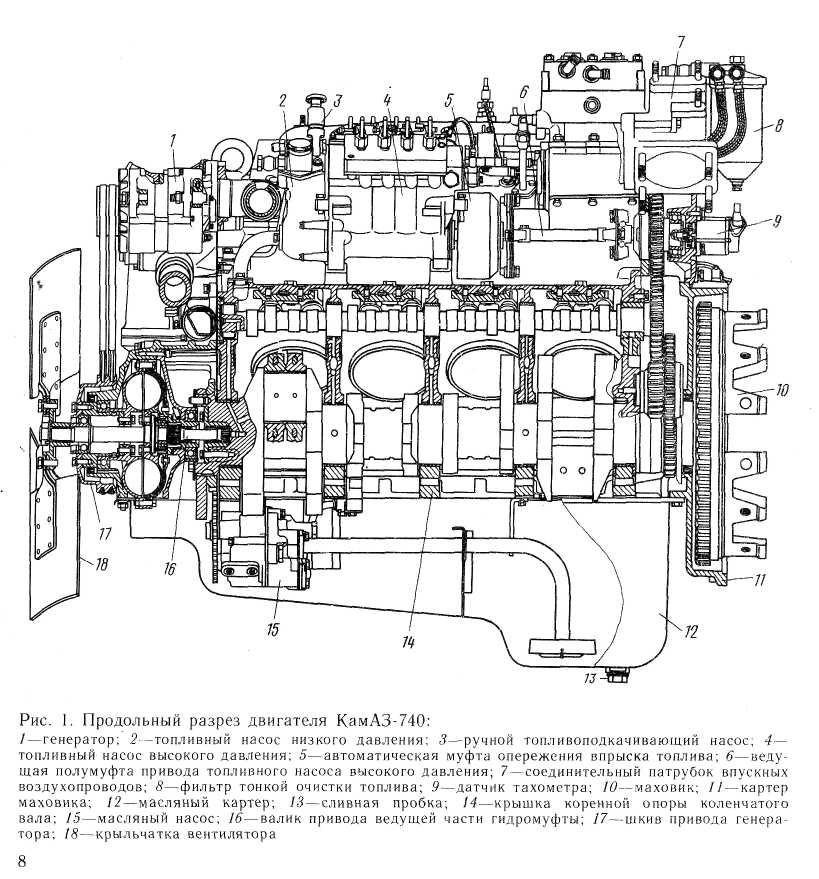

На автомобилях КамАЗ установлен четырехтактный восьмицилиндровый V-образный дизельный двигатель, отличающийся высокой надежностью и повышенным ресурсом благодаря применению: поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки; поршневых колец с хромовым и молибденовым покрытием боковых поверхностей; азотированного или упрочненного индукционной закалкой коленчатого вала; трехслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников; закрытой системы охлаждения, заполняемой низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;высокоэффективной фильтрации масла, топлива и воздуха бумажными фильтрующими элементами; гильз цилиндров, объемнозакаленных и обработанных плосковершинным хонингованием;

Рисунок 7 Продольный разрез двигателя КамАЗ-740

1- генератор; 2- топлвный насос низкого давления; 3- ручной топливоподкачивающий насос; 4- топливный насос высокого давления; 5- автоматическая муфта опережения впрыска топлива; 6- ведущая полумуфта привода топливного насоса высокого давления; 7- соединительный патрубок впускных воздухопроводов; 8-фильтр тонкой очистки топлива; 9-датчик тахометра; 10-маховик; 11

3.2Система питания топливом.

Обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя строго дозированными порциями. На двигателях КамАЗ применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов низкого и высокого давлений, топливных баков, электромагнитного клапана и факельных свечей электрофакельного пускового устройства.

Ниже приводится характеристика топливной аппаратуры.

Топливный насос высокого давления

Порядок работы секций . 8—4—5—7—3—6—2- 1

Направление вращения кулачкового вала (со стороныпривода) ...... правое

Диаметр плунжера, мм . . 9

Ход плунжера, мм ... 10

Цикловая подача при (1300+10) об/мин кулачкового вала, мм3/цикл . 78,5—80.0

Частота вращения кулачкового вала насоса при упоре рычага управления регулятором в болт ограничения максимального скоростного режима, об/мин:

при полном выключении регулятором подачи топлива через форсунки . 1480—1555

в начале выключения . . 1335—1355

Угол начала подачи топлива восьмой секцией насоса до оси симметрии кулачка, град........42—43

Чередование начала подачи топлива по углу поворота кулачкового вала . . . 0—45—90—135—180— 270—315°

Максимальное усилие на рычаге управления регулятором при номинальном режиме работы насоса на плече 50 мм, кгс .... 13

Топливоподкачивающий насос низкого давления

Диаметр поршня, мм . . 22

Ход поршня, мм .... 8

Номинальная производительность*, л/мин, не менее 2,5

Давление, создаваемое топ-лиьюлодкачивающим насосом при закрытом нагнетательном трубопроводе к фильтру тонкой очистки и при частоте вращения кулачкового вала 1290— 1310 об/мин, кгс/ом2, не менее........4

Форсунка

Число распыливающих отверстий......4

Диаметр распыливающих отверстий, мм.....0,300—0,308

Давление начала подъема иглы, кгс/см2

при эксплуатации . . 180—185

первоначальное при заводском регулировании . 195—202

Система питания работает следующим образом. Топливо из бака 15 (рис. 15) через фильтр 18 грубой очистки засасывается топли-воподкачивающим насосом и через фильтр тонкой очистки по топливопроводам 16, 21, 4, 12 низкого давления подается к топливному насосу высокого давления; согласно порядку работы цилиндров двигателя насос распределяет топливо по трубопроводам / высокого давления к форсункам 20. Форсунки распыляют и впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 10, 13 отводится в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные топливопроводы 8, 14, 19.

Фильтр грубой очистки (отстойник) предварительно очищает топливо, поступающее в топливоподкачивающий насос низкого давления. Он установлен на всасывающей магистрали системы питания с левой стороны автомобиля на раме.

Стакан 2 (рис 16) фильтра соединен с корпусом 10 четырьмя болтами 7 и уплотнен кольцом 9. Снизу в бобышку колпака ввернута сливная пробка /. Топливо, поступающее из топливного бака через подводящий штуцер, стекает в стакан. Крупные частицы и вода собираются в нижней части стакана. Из верхней части через фильтрующую сетку 4 по отводящему штуцеру и топливопроводам топливо подается к топливоподкачиваю-щему насосу.

Фильтр тонкой очистки, окончательно очищающий топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания для сбора и удаления в бак проникшего в систему питания воздуха вместе с частью топлива через клапан-жиклер, установленный в корпусом 10 четырьмя болтами 7 и уплотнен кольцом 9. Снизу в бобышку колпака ввер-сти А, равном 0,25—0,45 кгс/см2, а начало перепуска топлива из полости А в полость Б — при давлении в полости А, равном 2,0— 2,4 кгс/см2. Регулируется клапан подбором регулировочных шайб / внутри пробки клапана.

Топливный насос высокого давления (ТНВД) предназначен для подачи к форсункам двигателя в определенные моменты времени дозированных порций топлива под высоким давлением.

В корпусе / (рис. 18) установлены восемь секций. Каждая состоит из корпуса 17, втулки 16 плунжера, плунжера //, поворотной втулки 10, нагнетательного клапана 19, прижатого через уплотнительную прокладку 18 к втулке плунжера штуцером 20. Плунжер совершает возвратно-пост/пательное движение под воздействием кулачка вала 48 и пружины 8. Толкатель от проворачивания в корпусе зафиксирован сухарем 6. Кулачковый вал вращается в роликоподшипниках 50, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор .кулачкового вала регулируется прокладками 44. Величина зазора должна быть не более 0,1 мм.

Для увеличения подачи топлива плунжер поворачивают втулкой 10, соединенной через ось поводка с рейкой 15 насоса. Рейка перемещается в направляющих втулках 35. Выступающий ее конец закрыт пробкой 38. С противоположной стороны насоса находится винт, регулирующий подачу топлива всеми секциями насоса. Этот винт закрыт пробкой и запломбирован.

Топливо к насосу подводится через специальный штуцер, к которому болтом крепится трубка низкого давления. Далее по каналам в корпусе оно поступает к впускным отверстиям втулок 16 плунжеров.

На переднем торце корпуса, на выходе топлива из насоса установлен перепускной клапан 36, открытие которого происходит при давлении 0,6—0,8 кгс/см2. Давление открытия клапана регулируется подбором регулировочных шайб внутри пробки клапана.

Смазка насоса — циркуляционная, пульсирующая, под давлением от общей системы смазки двигателя.

Предложенная схема содержит: электрогидравлический исполнительный привод, который включает в себя двухкаскадный усилитель типа сопло-заслонка. Заслонка приводится в движение с помощью электромеханического преобразователя, на который подается электрический сигнал из блока управления через цифро-аналоговые преобразователи.

Двухкаскадный усилитель приводит в движение гидропоршень, шток которого связан с рейками ТНВД и с возвратной пружиной.

Обратную связь обеспечивают датчики: положения рейки ТНВД и датчик частоты вращения коленчатого вала. Питание усилителя обеспечивает шестеренчатым насосом, который запитывается от насоса низкого давления ТНВД. Рабочей жидкостью будет являться дизельное топливо.

В системах автоматического управления электрогидравлические сервомеханизмы получили широкое распространение при управлении положением или скоростью перемещения различных объектов. На вход сервомеханизма системы управления положением подается сигнал, соответствующий необходимому расположению объекта или его регулирующего органа. Входной сигнал сравнивается с сигналом обратной связи, величина которого пропорциональна положению выходного органа сервомеханизма (например, штока исполнительного механизма). Разность между этими двумя сигналами — сигнал ошибки между требуемым и действительным положениями — усиливается электрическими и гидравлическими (или только гидравлическими) усилителями до такой величины, мощность которой достаточна для управления исполнительным механизмом. Последний устанавливает объект или его регулирующий орган в заданное положение. В системах

управления скоростью перемещения входной сигнал сервомеханизма соответствует заданной скорости движения объекта и сравнивается с сигналом обратной связи, пропорциональным действительному значению скорости.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1.Башта Т.М. Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т.М. Башта, С.С. Руднев, Б.Б. Некрасов и др.- 2-е изд. перераб. – М.: Машиностроение, 1982г – 423с ил.

2.Воронов А.А.. « Основы теории автоматического регулирования и управления.» Учеб. пособие для вузов.-М.: «Высшая школа», 1977

3.Крассов И.М. «Гидравлические элементы в системах управления» - М., Машиностроение, 1997.

4.Подлесный Н.И., Рубанов В.Г. « Элементы систем автоматического управления и контроля»: Учебник.- 3-е изд., перераб. и доп. –К.: Высшая шк., 1991.- 461с.: ил

5.Солодовников В.В. « Основы теории и элементы систем автоматического регулирования» В.В. Солодовников, В.Н. Плотников А.В. Яковлев Учебное пособие для вузов – М.: Машиностроение 1985.–536 с.

6.Федорец В.А. Гидропривод и гидропневмоавтоматика станков. /, В.А Федорец, М.Н. Педченко, А.Ф. Пичко, Ю.В. Пересадько, В.С. Лысенко; под редакцией д-ра техн.наук В.А. Федорца.- К.: Высшая школа: Головное издательство, 1987.- 375с.

ПРИЛОЖЕНИЕ А

обязательное

графическая часть

1. Конструкция электрогидроусилителя преобразователя………………………..29

2. Классификация систем автоматического регулирования ............................…...30

3. Система автоматического регулирования давления рабочей жидкости...…….31

|

|

|

|

|

|

УИТС.XXXXXX.XXX ПЗ |

Лист |

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |