ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.06.2020

Просмотров: 266

Скачиваний: 4

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ |

4 |

|

1 ПОСТАНОВКА ЗАДАЧИ |

7 |

|

1.1 ОПИСАНИЕ КОНСТРУКЦИИ ЭГУ |

7 |

1.2 СРАВНИТЕЛЬНЫЙ АНАЛИЗ СОВРЕМЕННЫХ САР |

10 |

|

2. КЛАССИФИКАЦИЯ И ХАРАКТЕРИСТИКИ РАБОЧИХ ЖИДКОСТЕЙ ГИДРОПРИВОДОВ |

17 |

|

3. ВЫБОР ПРИНЦИПА ПОСТРОЕНИЯ САУ |

25 |

|

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ |

27 |

|

ПРИЛОЖЕНИЕ А |

28 |

ВВЕДЕНИЕ

Многие промышленные системы автоматического управления имеют в своей структуре элементы, принцип действия и устройство которых основаны на использовании основных законов гидравлики. Эти элементы входят и схемы различных автоматических управляющих устройств, регуляторов, следящих систем, систем дистанционного управления, автоматической защиты и так далее.

Из функциональных элементов гидравлического типа наибольшее распространение получили гидравлические усилители, исполнительные механизмы, обратные связи. Различные гидравлические элементы, объединенные в единое целое, образуют гидравлическую систему. В общем виде такая система состоит, рисунок 1, из источника энергии 1, линии передачи 2 и потребителя энергии 3.

Рабочим агентом, переносящим энергию в гидравлической системе от источника к потребителю, являются различные жидкости и их смеси, получившие название рабочих жидкостей. Физико-химические свойства этих жидкостей оказывают значительное влияние на качественные показатели работы отдельных гидравлических элементов и всей гидросистемы в целом. Эти свойства приходится учитывать, рассматривая те или иные гидравлические элементы. Источником энергии в гидросистемы служит насос, преобразующий механическую энергию электрического или иного двигателя в кинетическую и потенциальную энергию рабочей жидкости. Линии передачи представляют собой трубопроводы, по которым транспортируется рабочая жидкость. Потребителем энергии служит

гидравлический двигатель (исполнительный механизм), преобразующий энергию потока рабочей жидкости вновь в механическую энергию.

Гидравлические элементы обладают рядом преимуществ, способствующих широкому применению этих элементов. Основными преимуществами являются следующие:

1. Возможность получения на выходе элементов больших мощностей (или сил и скоростей) при малых габаритах и весе элементов.

2. Возможность изменения скорости перемещения подвижных частей элементов по ходу их работы.

3. Возможность быстрого изменения направления движения (реверс) вне зависимости от числа таких переключений и характера движения (возвратно-поступательного или вращательного).

4. Малая инерционность гидравлических элементов по сравнению с другими элементами, аналогичными по назначению и мощности.

5. Большой срок службы, обусловленный в значительной мере наличием самосмазываемости элементов рабочей жидкостью и простым устройствами, предохраняющими систему и ее элементы от перегрузок.

6. Простота конструкции и удобства в эксплуатации.

Из сравнительного сопоставления гидравлических элементов с механическими, электрическими, пневматическими и другими элементами можно выявить и некоторые отрицательные стороны работы гидравлических устройств, такие, как:

1) непостоянство расходов жидкости при изменении ее температуры и вязкости;

2) наличие потерь энергии на трение жидкости о внутреннюю поверхность трубопроводов и на преодоление местных сопротивлений;

3) возможность образования внутренних и наружных утечек жидкости;

4) возможность образования воздушных подушек (воздушных объемов) вследствие проникновения воздуха в жидкость.

Применением специальных мер можно устранить или существенно ослабить влияние перечисленных недостатков.

ЭГУ типа "сопло – магнитожидкостная заслонка" можно применять в системах автоматического управления различного назначения, в самых разнообразных отраслях промышленности, на железнодорожном и водном транспорте в авиации, связи и строительстве.

В связи с существованием тенденции автоматизации автомобильного транспорта возник вопрос о модернизации системы управления топливоподачей дизельного двигателя. Была поставлена задача, оснастить электронным регулятором топливоподачи дизельный двигатель автомобиля КамАЗ. В решении поставленной задачи был выбран электрогидравлический регулятор, воздействующий на рейки ТНВД. Электронный регулятор имеет электрогидравлический исполнительный привод, который включает в себя двухкаскадный усилитель типа сопло-заслонка.

Целью работы дипломного проекта является разработка системы автоматического управления электрогидроусилителя типа "сопло – магнитожидкостная заслонка", который отличается простотой конструкции, надежностью в работе и быстродействием. К нему можно подводить жидкость с большим давлением питания. В устройстве сопло-заслонка отсутствуют трущиеся пары, что обеспечивает его высокую чувствительность.

1 ПОСТАНОВКА ЗАДАЧИ

1.1 Описание конструкции электрогидроусилителя

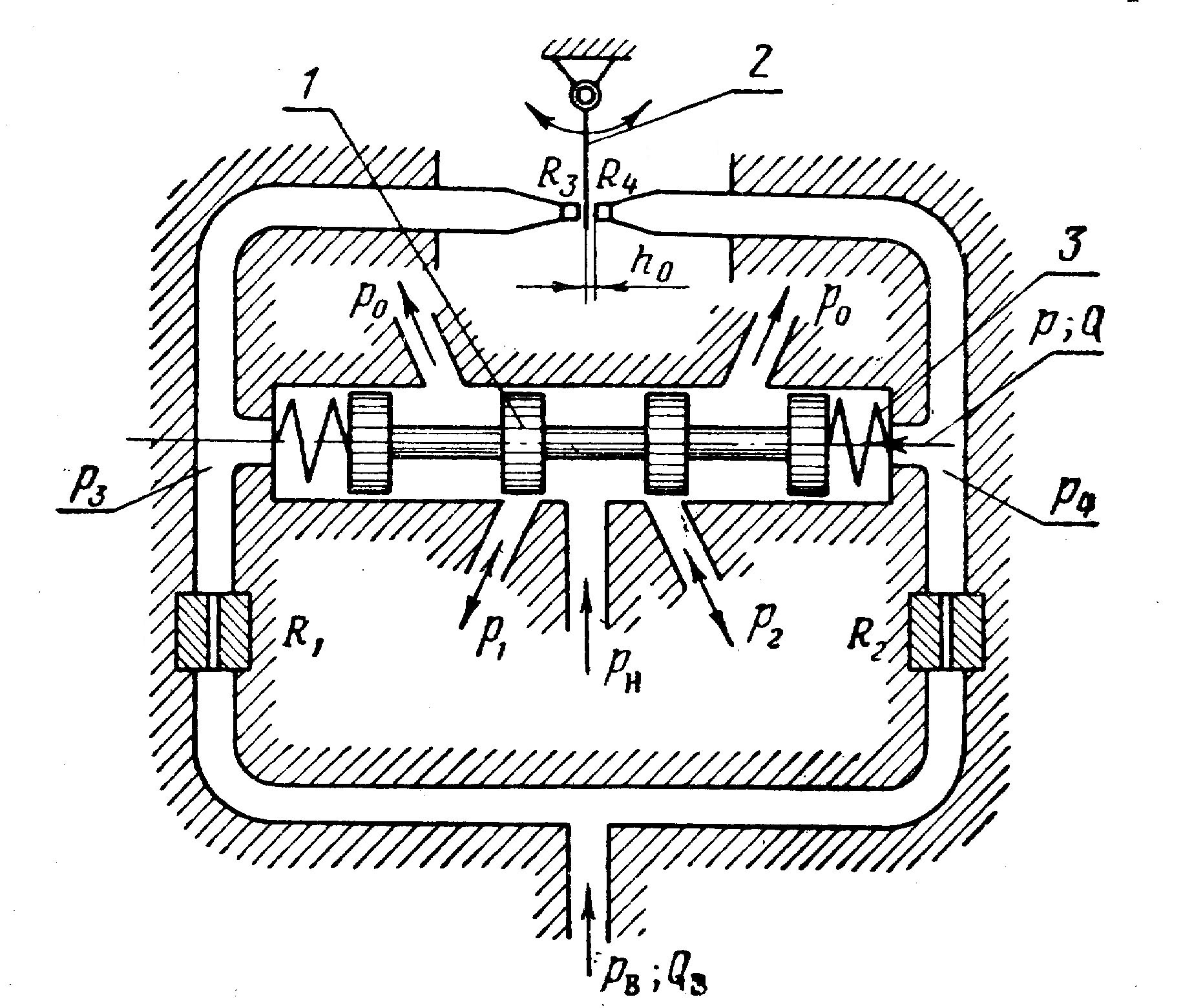

Электрогидравлический усилитель типа “сопло-заслонка”, относится к двухкаскадным гидравлическим усилителям. Гидравлический усилитель такого типа является наиболее подходящим для включения в его первый каскад гидравлического усиления гидрораспределителя “сопло-магнитожидкостная заслонка” и представляет собой миниатюрный дроссельный гидропривод с параллельно включенным двигателем, выполненным в виде золотника 1. Гидравлическую схему такого усилителя можно представить в виде гидравлического моста представленного на рисунке 1, в котором R1 и R2 – постоянные гидравлические сопротивления, а R3 и R4 – регулируемые гидравлические сопротивления.

Нагрузкой моста является золотник 1, а давлением нагрузки можно считать перепад давлений на торцах этого золотника. Этот перепад р = р4 – p3 возникает на торцах золотника при смещении заслонки 2 от нейтрального положения. Например, при повороте заслонки против часовой стрелки сопротивление сопла R4 и давление р4 увеличиваются, а сопротивление сопла R3 и давление р3 уменьшаются. Образовавшийся перепад давлений p = р4 – p3 заставит золотник переместиться справа налево. Перемещение золотника синхронизируется при помощи пружин 3 с перемещением заслонки. Чем больше отклонение заслонки, тем больше перемещение золотника. При смещении конца заслонки на величину h=h0 сопло R4 полностью закрывается, а золотник, переместившись на x=x0, полностью открывает свои дросселирующие щели. Направление движения золотника изменяют реверсированием движения заслонки.

Гидравлический элемент “сопло-заслонка” представленный на рисунке 2 следует рассматривать как регулируемое дроссельное устройство, проходное отверстие которого изменяется в результате смещения заслонки.

Рисунок 2 – Схема гидравлического моста

dc

– внутренний диаметр сопла; z – расстояние

заслонки до торца сопла;

Q3

– расход сопла; R3

– реакция струи на заслонку; h0

– максимальный ход заслонки; p3

– давление перед соплом

Рисунок 3 – Схема элемента “сопло-заслонка”

К

орпус,

выполненный из оргстекла, состоит из

двух частей, соединенных между собой

при помощи клея “Момент”, каждая из

которых является одним из двух каскадов

гидравлического усиления. Верхняя часть

состоит из корпуса с высверленными в

нем отверстиями под сопла и расходную

камеру, двух сопел 6 и заслонки 7 выполненной

в виде тонкостенной оболочки из эластичной

маслостойкой резины, заполненной

магнитной жидкостью. Нижняя часть

корпуса включает золотник 1 с центрирующими

пружинами, которые при отсутствии

управляющего сигнала удерживают золотник

в нейтральном положении. В отверстие в

корпусе устанавливают постоянные

дроссели 5 для снижения давления в

элементе “сопло-МЖ-заслонка”. Для

регулировки центрального положения

золотника используется регулировочный

винт 4. Для контроля давления в

междроссельных камерах усилителя

предназначены заглушки для присоединения

манометров.

Рисунок 4 – Конструкция электрогидравлического усилителя типа “сопло-МЖ-заслонка” с пружинной синхронной связью

Для управления МЖ-заслонкой на корпусе закреплены катушки индуктивности, которые подключаются к системе управления.

Для соединения каналов усилителя с трубопроводом экспериментального гидростенда применяются втулки, выполненные из латуни или

пластмассы. Во избежание протечек рабочей жидкости из гидроусилителя через крышки применяются резиновые прокладки.

Рисунок 5 – Конструкция экспериментального гидростенда

Поток рабочей жидкости (масло) подается в ЭГУМ через два канала.

В один канал под давлением рв в усилитель подается управляющий поток рабочей жидкости к элементу “сопло-МЖ-заслонка” через постоянные дроссели 5.

При подаче с микропроцессора на одну из катушек индуктивности управляющего напряжения возникает электромагнитное поле, которое воздействует на МЖ-заслонку. При перемещении заслонки возникает перепад давлений на торцах золотника, что приводит к его перемеще

нию. Золотник, перемещаясь, открывает канал снизу, из которого поступает давление нагрузки рн и направляет его в один из двух выходных каналов. Расход жидкости в усилителе постоянный, жидкость выходит из ЭГУМ через сливные каналы.

Давление в системе измеряется датчиком давления, установленном на выходном каскаде. Датчик осуществляет обратную связь.

З – задатчик; СУ – система управления; У – усилитель; ИМ – исполнительный механизм (катушки); ЭГУ – электогидроусилитель типа «сопло – магнитожидкостная заслонка»; ДД – датчик давления.

Рисунок 6 – Функциональная схема системы управления ЭГУ

1.2 Сравнительный анализ современных систем автоматического регулирования

В зависимости от характера изменения управляющего воздействия САР могут быть подразделены на следующие три основных класса: автоматической стабилизации, программного регулирования и следящие системы.

В системах автоматической стабилизации, или собственно в системах автоматического регулирования, управляющие воздействия представляют собой заданные постоянные величины.

В системах программного регулирования задающие воздействия являются известными функциями времени (изменяются по программе);

В следящих системах задающие воздействия представляют собой заранее неизвестные функции времени.

Прямое и непрямое регулирование.

Всякая САР состоит из объекта регулирования и регулятора. Регулятор имеет чувствительный элемент, который измеряет отклонение регулируемой величины от требуемого закона изменения. Чувствительный элемент воздействует на регулирующий орган, изменяющий параметр таким образом, чтобы значение регулируемой величины стало равно заданному. В простейших регуляторах чувствительный элемент непосредственно осуществляет перемещение регулирующего органа. Такие САР, где чувствительный элемент воздействует непосредственно на изменение положения регулирующего органа, называются системами прямого регулирования, а регуляторы — регуляторами прямого действия. В этих регуляторах энергия, необходимая для изменения положения регулирующего органа, поступает непосредственно от чувствительного элемента. Следует отметить, что реакция регулирующего органа на чувствительный элемент снижает чувствительность этого элемента, в результате чего ухудшается качество регулирования.

В системах непрямого регулирования для перемещения регулирующего органа используются вспомогательные устройства, которые работают от дополни-

тельного источника энергии. При этом чувствительный элемент воздействует на управляющий орган вспомогательного устройства, а вспомогательное устройство осуществляет перемещение регулирующего органа.

Системы непрямого регулирования необходимо применять в тех случаях, когда мощность чувствительного элемента недостаточна для перемещения регулирующего органа и необходимо иметь высокую чувствительность измерительного элемента.

Одноконтурные и многоконтурные САР.

Современные САР, помимо главных обратных связей, часто имеют местные обратные связи или параллельные корректирующие устройства. САР с одной регулируемой величиной, имеющие только одну главную обратную связь и не имеющие местных обратных связей (системы с одним контуром регулирования), называют одноконтурными. В этих системах воздействие, приложенное к какой-либо точке системы, может обойти систему и вернуться в первоначальную точку, следуя только по одному пути обхода.

САР, которые помимо одного контура главной обратной связи имеют еще главные обратные связи или местные обратные связи, называют многоконтурными. В многоконтурных системах воздействие, приложенное к какой-либо точке, может обойти систему и вернуться в эту точку, следуя по нескольким различным путям обхода.

Системы несвязанного и связанного автоматического регулирования. Системы с несколькими регулируемыми величинами подразделить на системы несвязанного и связанного регулирования. Системами несвязанного регулирования называют такие, в которых регуляторы, предназначенные для регулирования различных величин, не связаны друг с другом и могут взаимодействовать через общий объект регулирования. Системы несвязанного регулирования можно подразделить на зависимые и независимые.

В зависимых системах несвязанного регулирования на изменение одной из регулируемых величин влияют изменения остальных. Поэтому в таких системах

процессы регулирования различных регулируемых параметров нельзя рассматривать изолированно друг от друга.

Примером зависимой системы несвязанного регулирования является самолет с автопилотом, который имеет самостоятельные каналы управления рулями. Предположим, что самолет отклонился от заданного курса. При этом автопилот вызовет отклонение руля поворота. При возвращении к заданному курсу угловые скорости обеих несущих поверхностей самолета, а следовательно, и действующие на них подъемные силы будут неодинаковыми. Это вызовет крен самолета. Автопилот отклонит элероны. В результате отклонения руля поворота и элеронов лобовое сопротивление самолета возрастает. Самолет начинает терять высоту и его продольная ось отклонится от горизонтали. При этом автопилот отклонит руль высоты. Таким образом, процессы регулирования трех регулируемых величин — курса, бокового крена и тангажа нельзя считать независимыми друг от друга, несмотря на наличие самостоятельных каналов управления.

В независимых системах несвязанного регулирования изменение каждой из регулируемых величин не зависит от изменения остальных. Поэтому процессы регулирования различных величин можно рассматривать изолированно друг от друга.

Примером независимых систем несвязанного регулирования является САР угловой скорости гидротурбины и САР напряжения генератора, который вращает эта турбина. Процессы регулирования в этих системах независимы.

Процесс регулирования напряжения протекает во много раз быстрее, чем процесс регулирования угловой скорости гидротурбины.

В системах связанного регулирования регуляторы различных величин имеют друг с другом взаимные связи, которые осуществляют взаимодействие между ними вне объекта регулирования.

Следует отметить, что систему связанного регулирования называют автономной, если связи между входящими в ее состав регуляторами таковы, что изменение одной из величин в процессе регулирования не вызывает изменения остальных величин.