ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.06.2020

Просмотров: 698

Скачиваний: 3

Микропроцессор вычисляет разницу между заранее заданным (запрограммированным) значением напряжения и измеренным датчиком и выдаёт электрический сигнал рассогласования. Для управления устройствами в данной системе установлен процессор АТ89С51.

Электрогидроусислитель-преобразователь типа "сопло – магнитожидкостная заслонка, регулирует подачу давления в гидросистему и изменения направления потока жидкости и реверсирования движения поршня гидроцилиндра;

Гидроцилиндр, осуществляющий преобразование силы давления в перемещение поршня.

Датчик перемещения, контролирует величину перемещения поршня гидроцилиндра;

3.2 Описание работы системы топливоподачи дизельного двигателя автомобиля КамАЗ

Электрогидроусилитель мощности типа "сопло – магнитожидкостная заслонка" может применяться для управления топливоподачей дизельного двигателя автомобиля КамАЗ.

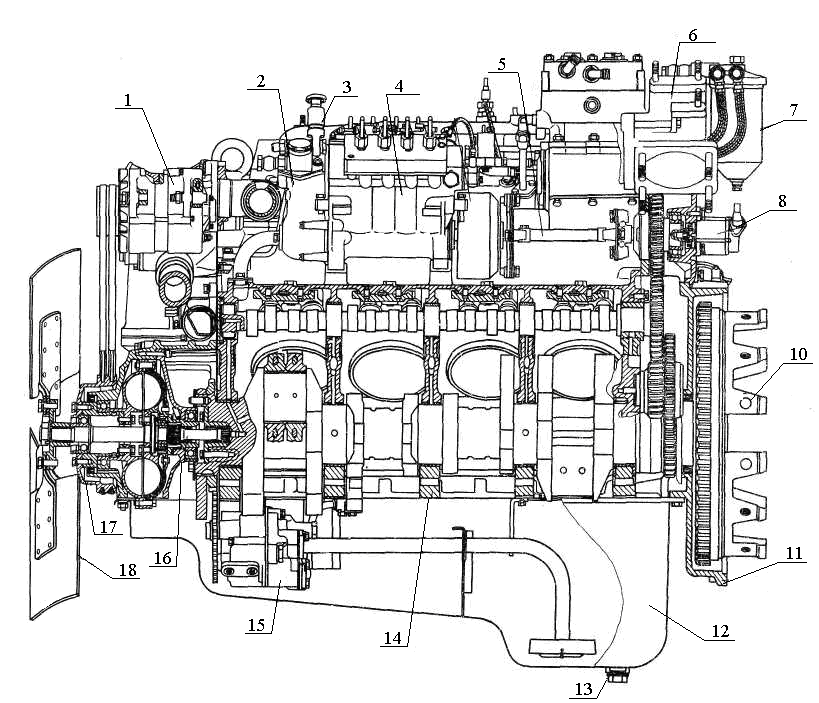

Основное отличие дизеля от карбюраторного двигателя заключается в способе образования и воспламенения рабочей смеси. В карбюраторном двигателе при такте впуска в цилиндры поступает образующаяся в карбюраторе из паров бензина и воздуха горючая смесь, а в дизеле – только чистый воздух. В конце такта сжатия в карбюраторном двигателе смесь воспламеняется от искры, а в дизеле в цилиндр со сжатым воздухом впрыскивается дизельное топливо, которое в мелкораспыленном состоянии перемешивается с воздухом, испаряется, образуя рабочую смесь, и самовоспламеняется. На автомобилях КамАЗ установлен четырехтактный восьмицилиндровый двигатель, продольный разрез которого представлен на рисунке 2.

Система питания дизеля обеспечивает его работу при изменяющейся частоте вращения коленчатого вала и различных нагрузках. В соответствии с рабоч- им циклом дизеля приборы системы питания осуществляют: впрыскивание топлива в цилиндры двигателя в конце такта сжатия; распыливание топлива в объеме камеры сгорания и образование рабочей смеси при испарении и перемешивании его с воздухом; регулирование водителем количества впрыскиваемого топлива; автоматическое изменение угла опережения впрыскивания в зависимости от частоты вращения коленчатого вала двигателя; изменение дозировки впрыскиваемого топлива в соответствии с изменившейся нагрузкой.

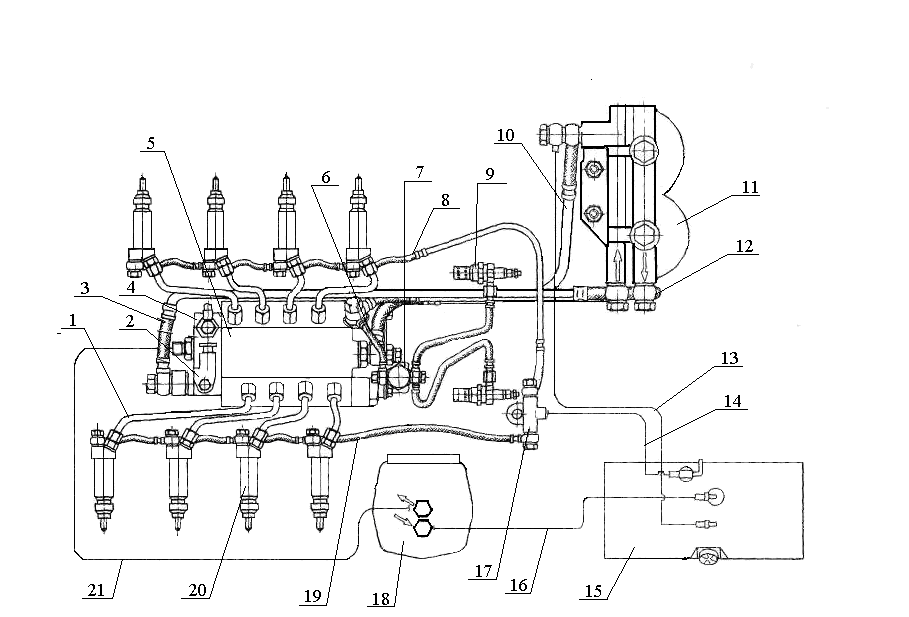

На двигателях КамАЗ применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления 4, форсунок, фильтров грубой и тонкой очистки 8, топливоподкачивающего насоса низкого давления 2, топливопроводов низкого и высокого давлений, топливных баков, электромагнитного клапана и факельных свечей электрофакельного пускового устройства.

Система питания двигателя КамАЗ, представлена на рисунке 3.

Топливо из бака 15 через фильтр 18 грубой очистки засасывается топливоподкачивающим насосом и через фильтр 11 тонкой очистки по топливопроводам 16, 21, 4, 12 низкого давления подается к топливному насосу высокого давления; согласно порядку работы цилиндров двигателя насос распределяет топливо по трубопроводам 1 высокого давления к форсункам 20. Форсунки распыляют и впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 10, 13 отводится в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные топливопроводы 8, 14, 19.

3.3 Описание работы топливного насоса высокого давления

Для точного дозирования топлива и подачи его в определенный момент под высоким давлением к форсункам применяется топливный насос высокого давления.

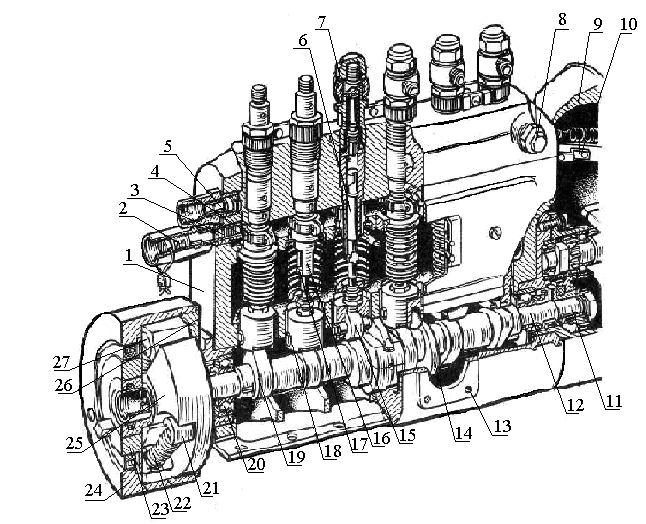

По расположению секций насосы делятся на рядные и V-образные. Каждая секция топливного насоса обеспечивает работу одного из цилиндров дизеля, поэтому число секций топливного насоса определяется числом его цилиндров. В нижней части корпуса 1 насоса на двух шарикоподшипниках 20, уплотненных самоподжимными сальниками, установлен кулачковый вал 12 с шестерней 11.

1 - генератор; 2 - топливный насос низкого давления; 3 - ручной топливоподкачивающий насос; 4 – топливный насос высокого давления; 5 - автоматическая муфта опережения впрыска топлива; 6 – ведущая полумуфта привода топливного насоса высокого давления; 7 – соединительный патрубок впускных воздухопроводов; 8 – фильтр тонкой очистки топлива;

9 – датчик тахометра; 10 – маховик; 11 – картер маховика; 12 – масляный картер; 13 – сливная пробка; 14 – крышка коренной опоры коленчатого вала; 15 – масляный насос; 16 – валик привода ведущих частей гидромуфты; 17 – шкив привода генератора; 18 - крыльчатка вентилятора

Рисунок 2 – Продольный разрез двигателя КамАЗ

1- топливопровод высокого давления; 2 – ручной топливоподкачивающий насос; 3 – топливоподкачивающий насос низкого давления; 4- топливопровод к фильтру тонкой очистки; 5- топливный насос высокого давления; 6-топливопровод к электромагнитному клапану; 7- электромагнитный клапан; 8- сливной дренажный топливопровод форсунок правого ряда; 9- факельная свеча; 10- дренажный топливопровод насоса высокого давления; 11- фильтр тонкой очистки топлива; 12- подводящий топливопровод к насосу высокого давления; 13- дренажный топливопровод фильтра тонкой очистки топлива; 14-сливной топливопровод; 15- топливный бак; 16- топливопровод к фильтру грубой очистки; 17- тройник; 18- фильтр грубой очистки топлива; 19- сливной дренажный топливопровод форсунок левого ряда; 20- форсунка; 21-подводящий топливопровод к насосу низкого давления

Рисунок 3 – Схема системы питания двигателя топливом

На кулачковом валу имеются профилированные кулачки 19 для каждой насосной секции и эксцентрик 14 для приведения в движение насоса низкого давления, который крепится к привалочной плоскости 13 насоса высокого давления.

В перегородке корпуса против каждого кулачка установлены роликовые толкатели 18. Оси роликов 15 своими концами входят в пазы корпуса насоса, предотвращая проворачивание толкателей.

Насосные секции установлены в верхней части корпуса и крепятся винтами. Основной частью каждой насосной секции является плунжерная пара, состоящая из плунжера 6 и гильзы.

При вращении кулачкового вала 12 насоса выступ кулачка 19 набегает на роликовый толкатель 18, который через болт воздействует на плунжер 6 и перемещает его вверх. Когда выступ кулачка выходит из-под ролика толкателя, пружина, упирающаяся в тарелки 28, возвращает плунжер в первоначальное положение. Рейка 3 входит в зацепление с зубчатым венцом 4 поворотной втулки 16, надетой на гильзу, а в вертикальные пазы нижней части втулки входят выступы 17 плунжера.

При перемещении рейки 3 вдоль ее оси втулка 16 поворачивается на гильзе и, действуя на выступы 17 плунжера, поворачивает его, в результате чего изменяется количество топлива, подаваемого к форсункам. Ход рейки ограничивается стопорным винтом, входящим в ее продольный паз. Задний конец рейки соединен с тягой 10 регулятора частоты вращения коленчатого вала, установленного в корпусе 9.

Выступающий из насоса передний конец рейки закрыт запломбированным колпачком, в который ввернут винт 2 ограничения мощности двигателя при обкатке автомобиля.

Для опережения впрыскивания топлива в цилиндры дизеля в зависимости от частоты вращения его коленчатого вала в передней части насоса установлена центробежная муфта. Она состоит из ведущей 23 и ведомой 26 полумуфт. На ведомой полумуфте закреплены две оси 27 с установленными на них центробежными грузами 25, в вырезах которых размещены пружины 22, опирающиеся с одной стороны на оси 27, а с другой — на опорные пальцы 21 ведущей полумуфты 23. Механизм муфты в сборе закрыт крышкой 24, которая навернута на резьбу ведомой муфты.

1 – корпус; 2 – винт ограничения мощности; 3 – рейка; 4 – зацепление с зубчатым венцом; 5 – перепускной клапан; 6 – плунжер; 7 – штуцер;

8 – пробка; 9 – корпус; 10 – тяга регулятора частоты вращения коленчатого вала; 11 – шестерня; 12 – кулачковый вал; 13 – привалочная плоскость насоса высокого давления; 14 – эксцентрик; 15 – ролики; 16 – втулка;

17 – выступ плунжера; 18 – роликовый толкатель; 19 – выступ кулачка;

20 - радиально-упорные шарикоподшипники; 21 – опорные пальцы;

22 - пружина; 23 – ведущая полумуфта; 24 – крышка; 25 – центробежные грузы; 26 – ведомая полумуфта; 27 – ось.

Рисунок 4 – Топливный насос высокого давления

Работа насоса высокого давления плунжерного типа, установленного на дизелях КамАЗ, состоит из наполнения надплунжерного пространства топливом с частичным его перепуском, подачи топлива под высоким давлением к форсункам, отсечки и перепуска его в сливной топливопровод. При работе двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секций.

Чтобы изменить количество подаваемого топлива плунжер 6 поворачивается относительно гильзы при помощи рейки 3 насоса, которая связана с поворотной втулкой 16. Управление подачей топлива осуществляется из кабины водителя педалью, воздействующей с помощью тяг и рычага и тяг на всережимный регулятор частоты вращения коленчатого вала, расположенный в развале топливного насоса. На крышке регулятора закреплен топливный насос низкого давления и насос ручной подкачки топлива.

1 – плунжер; 2 – продольный паз; 3 – выпускное отверстие; 4 – сливной канал; 5 – пружина; 6 – нагнетательный клапан; 7 – разгрузочный поясок; 8 – надплунжерное пространство; 9 – впускное отверстие; 10 - подводящий канал; 11 – корпус; 12 – внутреннее пространство гильзы; 13 - винтовая кромка.

а – впуск (всасывание); б – начало подачи; в – конец подачи

Рисунок 5 – Схема работы секции насоса высокого давления

В виду того что все секции работают одинаково, рассмотрим работу насоса на примере одной из секций, схема работы которой изображена на рисунке 5. При движении плунжера 1 вниз, как показано на рисунке 5, а, внутреннее пространство гильзы 12 наполняется топливом, и одновременно оно подается насосом низкого давления в подводящий канал 10 корпуса 11 насоса. При этом открывается впускное отверстие 9, и топливо поступает в надплунжерное пространство 8. Затем под действием кулачка плунжер начинает подниматься вверх (рисунок 5, б), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает и при 1,2—1,8 МПа топливо, преодолевая усилие пружины 5, поднимает нагнетательный клапан 6 и поступает в топливопровод.

Дальнейшее перемещение плунжера вверх вызывает повышение давления до 16,5 МПа, превышающее давление, создаваемое пружиной форсунки, в результате чего игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка 13 (рисунок 5, в) плунжера не откроет выпускное отверстие 3 в гильзе, в результате чего давление над плунжером резко падает, нагнетательный клапан 6 под действием пружины закрывается и надплунжерное пространство разъединяется с топливопроводом высокого давления. При дальнейшем движении плунжера вверх топливо перетекает в сливной канал 4 через продольный паз 2 и винтовую кромку 13 плунжера.

Перемещение плунжера во втулке с момента закрытия впускного отверстия до момента открытия выпускного отверстия называется активным ходом плунжера, который в основном и определяет количество подаваемого топлива за цикл работы топливной секции.

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера 1 зубчатой рейкой. При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При этом чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

1 – плунжер; 2 – выпускное отверстие; 3 – продольный паз; 4 – входное отверстие; 5 – винтовая кромка

Рисунок 6 – Схема изменения подачи топлива

На рисунке 6 показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

положение А — максимальная подача топлива и наибольший активный ход плунжера 1. В этом случае расстояние h от винтовой кромки 5 плунжера до выпускного отверстия 2 будет наибольшим;

положение Б — промежуточная подача, так как при повороте плунжера по часовой стрелке расстояние h уменьшается и выпускное отверстие открывается раньше;

положение В — нулевая подача топлива. Плунжер повернут так, что его продольный паз 3 расположен против выпускного отверстия 2 (h = 0), в результате чего при перемещении плунжера вверх топливо вытесняется в сливной канал, подача топлива прекращается и двигатель останавливается.

3.4 Регулятор частоты вращения коленчатого вала

Нормальная работа дизельного двигателя происходит в определенных пределах частоты вращения коленчатого вала. При слишком малой частоте вращения двигатель работает неустойчиво и может легко заглохнуть, при слишком высокой двигатель может пойти "вразнос", и тогда появится опасность его разрушения.

Для каждого дизельного двигателя существует своя оптимальная частота вращения коленчатого вала, при которой он работает с наибольшей экономичностью и минимальным дымлением. Чтобы поддерживать эту частоту вращения при изменяющихся нагрузках двигателя во время движения автомобиля, регулятор должен обеспечивать соответствующую подачу топлива, воздействуя на топливный насос высокого давления.

На современных автомобильных дизельных двигателях устанавливают в большинстве случаев всережимные регуляторы центробежного типа.

Основным элементом регулятора являются грузы, закрепленные на державке, приводимой в действие шестеренчатой передачей от кулачкового вала насоса. При вращении державки грузы под действием центробежных сил расходятся и давят на муфту, которая через систему рычагов воздействует на зубчатые рейки поворота плунжеров нагнетательных секций. Работает регулятор следующим образом. При нажатии на рычаг управления регулятором через пружину и промежуточный рычаг передается усилие на рейки поворота плунжеров, которые перемещают их в сторону увеличения подачи. Частота вращения коленчатого вала двигателя возрастает до тех пор, пока центробежные силы грузов не уравновесят силу натяжения пружины и не установится заданный скоростной режим.

Каждому положению рычага управления соответствует определенная частота вращения коленчатого вала. Если нагрузка на двигатель при заданном положении рычага управления будет падать, то частота вращения коленчатого вала увеличивается, и возрастают центробежные силы грузов регулятора. Они становятся больше усилия натяжения пружины и перемещают рейки в сторону уменьшения подачи — в результате восстанавливается частота вращения вала, заданная рычагом управления. При увеличении нагрузки частота вращения коленчатого вала двигателя и центробежные силы грузов падают, что вызывает под действием относительно возросшего усилия пружины перемещение реек в сторону увеличения подачи. Таким образом, поддерживается заданный режим скорости при изменении нагрузки. Чтобы изменить частоту вращения вала двигателя, необходимо нажать на педаль управления подачей топлива, через систему тяг и рычагов.