ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.03.2024

Просмотров: 47

Скачиваний: 0

Розділення неоднорідних систем

2.1. Класифікація неоднорідних систем

Неоднорідними, або гетерогенними, називають системи, відбутися у ящие, як мінімум, з двох фаз: дисперсної (внутрішньої), зазвичай знаходиться в тонкораздробленном стані, і ді з Персіон (зовнішньої), навколишнього частки дисперсної фази.

Суспензії складаються з рідким дисперсійним і твердої дисперс ної фаз. Залежно від розміру зважених твердих частинок суспензії діляться на грубі з частками розміром> 100 мкм; тон кі, коли розміри твердих частинок складають 0,1. .. 100 мкм, і кол лоидного раств про ри, що містять тверді частинки розмірами ≤ 0,1 мкм.

Емульсії складаються з двох рідких фаз, що не розчиняються одна в іншій: дисперсій н ної і дисперсної. Розмір часток дисперсної фази може коливатися в значних перед е лах. Під дією гравітаційної сили емульсії зазвичай розшаровуються, однак тонкі емульсії з розміром крапель дисперсної фази менше 0,4 ... 0,5 мкм, а також містять стаб і лизатор, стають стійкими і не розшаровуються протягом тривалого брешемо е ні.

Із збільшенням концентрації дисперсної фази може виник нуть стан, коли дисперсна фаза звертається в дисперсійну і навпаки. Такий взаємний перехід званий т ся інверсією фаз.

Піни складаються з рідким дисперсійним і газової дисперсної фаз. За своїми свойс т вам піни близькі до емульсіям.

П илі і дими складаються з газовим дисперсійним і твердої дис палої фаз. Утворюю т ся пилу звичайно при дробленні, змішуванні і транспортуванні твердих матеріалів. Розм е ри твердих частинок пилу становлять від 3 до 70 мкм. Дими образ у ються при горінні. Розмір тве р дих частинок в димах становить 0,3 ... 5 мкм.

Тумани складаються з газовим дисперсійним і рідкої дисперсної фаз. Тумани образ у ються при конденсації. Розмір рідких крапель в тумані 0,3 ... 3 мкм. Пилу, тумани і дими пре д ставляют собою аерозолі.

2. 2. Методи розподілу

У харчових виробництвах часто виникає завдання розділення неоднорідних систем на складові частини. Так, у виробництві вина потрібно його освітлювання, тобто відділення зважу е шенних твердих частинок від рідкої фази; пивне сусло відділяють від дробини; в виробнич т ве цукру суспензію після сатураційних апаратів раз деляют з метою отримання соку, а розділяючи утфель, отримують кри сталліческій цукор. У виробництвах, де для отримання пр про дукта (сухого молока, молочно-овочевих концентратів) використовуються розпилювальні с у шилки, відходять гази уловлюються і очищаються щоб уникнути виносу цінних продуктів і з а бруднення навколишнього середовища.

Основні методи розділення неоднорідних систем в харчовій промисловості - оса ж дення, фільтрування і центріфугірова ня.

Осадження - процес розділення рідких і газових неоднорідних систем під Дейсі т Вієм гравітаційних сил, сил інерції (цент робежной сили) або сил електричного поля. Відповідно раз личают гравітаційне відстоювання, циклонів і відстійне цент ріфуг і рів а ня, електроочістку.

Фільтрування - процес розділення рідких і газових неодно рідних систем с і з користуванням пористої перегородки, здатної пропускати рідину і газ, але затримуючи ю щей зважені частини ци. Фільтрування здійснюється під дією сил тиску або відцентрових сил. Відповідно розрізняють просто фільтрування і відцентрове філь т рів а ня.

Фільтрування більш ефективно для розділення суспензій, емульсій і пилів, ніж оса ж дення.

Мокре поділ - процес уловлювання зважених в газі частинок рідиною.

Застосовується для очищення газів і розділення суспензій.

2. 3. Матеріальний баланс процесів розподілу

Поділу

підлягає неоднорідна система, що

складається з речовини а (дисперсій

н ная фаза) і зважених часток b (Дисперсна

фаза). G c -

Кількість вихідної суміші, кг; х з -

Вміст речовини b у

вихідній суміші, мас. %; G n -

Кількість продукту, кг; х п -

З о тримання речовини b в

очищеному продукті, мас. %; G o - Кількість

осаду, кг; x о -

з о тримання речовини b в

осаді, мас. %;

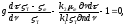

При відсутності втрат речовин матеріальний баланс поділу можна представити так:

за загальною кількістю речовин G c = G п + G о;

за кількістю зважених речовин (дисперсної фазі)

Спільне рішення цих рівнянь дозволяє визначити кількість очищеного продукту

(2.

1)

(2.

1)

і кількість осаду

(2.

2)

(2.

2)

Зміст зважених часток у очищеному продукті і в осаді вибирається в з а висимости від технологічних вимог і залежить від методу поділу.

Ефективність поділу характеризується ефектом поділу

Рівняннями (2. 1) і (2. 2) описується також п роцесс змішання. З рівняння (2. 1) може бути знайдена концентрація зваженої речовини в отриманій суміші

де: G п і G про - кількості змішаних продуктів; х п і х о - масові концентрації в цих продуктах зважених часток; G с - кількість кінцевої суміші.

2. 4. Кінетика розподілу неоднорідних систем

Кінетика осадження. Розглянемо рух частинки під дією гравітаційної сили у в'язко й середовищі (рис. 2. 1). На частку будуть діяти сила тяжіння G, архимедова сила А і сила тертя Т.

Рис. 2. 1. Сили, що діють на частинку у в'язкому середовищі

Обсяг

частинки довільної форми пропорційно нален

лінійного розміру в третьому ступені: V

= k 1 l 3, де  -

Коефіцієнт, що залежить від форми

частинки; l -

типовий е ський розмір частки (діаметр).

-

Коефіцієнт, що залежить від форми

частинки; l -

типовий е ський розмір частки (діаметр).

Якщо

щільність твердої частинки  т т, а

рідини (газу,

пари)

т т, а

рідини (газу,

пари)  ж ж, то

на частку де й ствуют сила тяжіння G

= k 1 l 3

ж ж, то

на частку де й ствуют сила тяжіння G

= k 1 l 3  T g

і підйомна сила А

= k 1 l 3

T g

і підйомна сила А

= k 1 l 3  жg

g, спрямована

в бік, пр про протилежний до напрямку

сили тяжіння. Під

дією різниці цих сил частинка пров е

міщується в рідині.

жg

g, спрямована

в бік, пр про протилежний до напрямку

сили тяжіння. Під

дією різниці цих сил частинка пров е

міщується в рідині.

На

одиницю поверхні частки з боку рідини

дей ствуют

сили тертя T

=  dv

/ dn, де

dv

/ dn, де  -

Коефіцієнт дінамічес кой

в'язкості рідини; dv

/ dn -

Зміна швид про сти руху жид кістки

в напрямку, нормальному до поверхні

частинки. Сума сил

тр е ня Т залежить

від площі поверхні

частки k 2 l 2 (Де k г - Коефіцієнт,

що враховує форму част і ці) і становить T

= k 2 l 2

-

Коефіцієнт дінамічес кой

в'язкості рідини; dv

/ dn -

Зміна швид про сти руху жид кістки

в напрямку, нормальному до поверхні

частинки. Сума сил

тр е ня Т залежить

від площі поверхні

частки k 2 l 2 (Де k г - Коефіцієнт,

що враховує форму част і ці) і становить T

= k 2 l 2  dv

/ dn

dv

/ dn

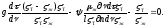

Згідно з другим законом механіки рівнодіюча сил тяжкості, підйомної та тр е ня дорівнює масі частинки, помноженої на прискорення:

(2.

3)

(2.

3)

Це рівність є диференціальним рівнянням осадження ня частинок під Дейсі т Вієм сили тяжіння.

Рівняння (2. 3) не може бути вирішено в загальному вигляді, тому для визначення ск про рости осадження частинок необхідно його прео бразовать в критеріальне рівняння.

Наведемо

рівняння (2. 3) до безрозмірного виду,

поділивши всі його члени на

(2.

4)

(2.

4)

де:  -

Константа, що залежить від форми частинки

і звана коефіцієнтом н тому форми

частинки.

-

Константа, що залежить від форми частинки

і звана коефіцієнтом н тому форми

частинки.

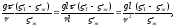

Сел

ле множення членів рівняння (2. 4) на

параметричний критерій (відношення

щільності твердої частинки до щільності

рідини

(2.

5)

(2.

5)

З рівняння (2. 5) можна отримати критерії подібності для процесу осадження част і ці.

З першого члена рівняння (2. 5) за допомогою методів теорії подібності отримаємо

(2.

6)

(2.

6)

з другого члена -

(2.

7)

(2.

7)

де: Re

=  -

Критерій Рейнольдса, що характеризує

гидродинамич е ське подобу при обтіканні

частинки рідиною.

-

Критерій Рейнольдса, що характеризує

гидродинамич е ське подобу при обтіканні

частинки рідиною.

Після множення виразу (2. 6) на Re 2 отримаємо

(2.

8)

(2.

8)

де: Ar - критерій Архімеда, який характеризує відношення різниці сил тяж е сти і підйомної до підйомної силі; v - кінематична в'язкість.

Таким чином, і з диференціального рівняння (2. 3) отримуємо критеріальне ура в нання, що описує процес осадження:

(2.

9)

(2.

9)

де: А - коефіцієнт; h - показник ступеня, який визначається експериментальним п у тем.

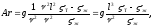

На

підставі експериментальних даних

встановлено такі режими обложена е ня

частки в рідини: ламінарний (Re

для ламінарного режиму

при

Re <1,85 або

при

Re <1,85 або  <0,33;

(2. 10)

<0,33;

(2. 10)

для перехідного режиму

при

при

або  (2.

11)

(2.

11)

для турбулентного режиму

при

Re> 500 або

при

Re> 500 або  (2.

12)

(2.

12)

За значенням критерію Рейнольдса визначається швидкість осадження частинки в жи д кістки під дією сили тяжіння

(2.

3)

(2.

3)

яка у разі ламінарного руху може бути визначена за рівнянням Ст про кса, п про Лучано п віслюку перетворення рівняння (2. 10):

(2.

14)

(2.

14)

де: d - діаметр частинки.

Формула (2. 14) справедлива для твердих частинок правильної сфе рической форми. Ск про рость осадження частинок неправильної форми менше.

У разі осадження крапель рідини в рідкому середовищі процес ускладнюється тим, що форма крапель безперервно змінюється. Для визначення швидкості осадження крапель можна р е комі н довать формулу